用于工件的轮齿或轮廓的硬精加工的方法与流程

本发明涉及一种用于在硬精加工机器中借助于硬精加工刀具来硬精加工工件的轮齿或轮廓的方法,其中,工件被夹持在工件主轴上并且借助于硬精加工刀具来机加工。

背景技术:

1、硬精加工,尤其是磨削形式,在齿轮的制造中是常见的,并且在齿轮在电动汽车中的使用中也是特别重要的。在此,如在别处,必须特别注意以确保所生产的传动装置满足高质量标准。具体地,高质量的特征在于,当传动装置运行时,仅产生低水平的噪声。

2、因此,对磨削结果进行充分检查是至关重要的,即,成品齿轮必须至少就经磨削的传动装置的质量进行抽查。

3、另一方面,存在能够以尽可能快的速度并且因此以低成本执行制造工艺的需求。

技术实现思路

1、本发明是基于进一步开发一种通用工艺的目的,其方式为可以确保对所制造的工件的高水平检查,同时尽可能经济地作业。

2、本发明对此问题的解决方案提出,在硬精加工机器中机加工工件的过程中或之后,借助于至少一个传感器或机器控制器来测量至少一个信号并且将该至少一个信号存储在机器控制器中,其中,在机器控制器中对所测量的信号或从其导出的至少一个变量与所存储的参考数据(或有关参数的极限数据或极限值)进行比较,其方式为检查所测量的信号或从其导出的至少一个变量是否位于预定容差内(即,在特定的极限或阈值内,极限或阈值还可以包括考虑散射的安全裕度),并且其中,在所测量的信号或从其导出的至少一个变量至少部分地位于预定容差之外的情况下,在工件的机加工之后借助于另外的测量装置测量该工件。

3、应注意,术语“机器控制器”应以这样的方式理解,即,这不一定是集成到机器中的数据处理系统,而是单独的数据处理装置(例如,工业pc)也可以用于所提到的目的。

4、因此,在将工件夹持在机器中的工件主轴上的过程中(具体地,已经在磨削过程中)可以直接进行快速测量,这提供了所实现的质量水平的大致概述。如果确定已经超过某容差极限,则有问题的工件被带到下游检查。在轮齿的磨削过程中的振动可以被认为是有待记录的信号;这可以通过声音传感器或加速度传感器来记录。同样地,在此可以考虑被记录在机器控制器中的所记录的刀具主轴和/或工件主轴的电流和/或速度。

5、由此可以在硬精加工机器内进行另外的测量装置上的测量。具体地,可以设想,另外的测量装置上的测量在工件夹持在工件主轴上的状态下进行。可以借助于机器自身的齿轮测量装置进行测量。具体地,可借助于机器自身的传感器来进行测量,利用该传感器(即,利用对准传感器)进行工件相对于待加工的轮齿或轮廓的对准。

6、另外的测量装置上的测量也可以在硬精加工机器外部进行。

7、关于测量过程存在多种可能性:测量可以借助于触觉探针进行(在这种情况下,检查工件的经硬精加工(经磨削)的表面)。还可以借助于非接触传感器、特别是借助于电感式传感器、电容式传感器或光学传感器来进行这种测量。

8、该测量还可以在单齿面滚动测量装置上进行;该单齿面滚动测量装置可以具体地在工件的旋转过程中检测旋转误差。

9、该测量还可以在齿轮测量机器上进行,由此该测量在整个工件旋转过程中进行。特别优选的实施例提供的是,以如下方式分析工件的经测量的表面:以高于阶次(aboveorder)的幅值形式确定波纹度(见下文:fft分析;可替代地,例如,经由补偿正弦函数)。这可以例如通过齿轮的全齿测量来实现。

10、另一种可能性是测量在变速器测试台上进行,其中,记录在操作条件下工件的振动产生。在这种情况下,与振动产生有关的信号可以被记录在变速器测试台中(例如,由发射的实体或空气传播的声音借助于声音传感器或加速度传感器来记录)。

11、特别优选的实施例提供的是,对借助于传感器或利用机器控制器记录的信号或对在变速器测试台中记录的信号进行分析,其确定信号(特别是振荡)的高于阶次的幅值(模态分析)。优选地,通过执行快速傅里叶变换(fft)确定高于阶次的振荡的幅值。

12、硬精加工刀具具体是磨削刀具并且特别优选地是磨削蜗杆。

13、因此,所提出的概念是基于用于检查硬精加工质量的两阶段测量程序。可以利用传感器(例如,利用加速度传感器)或利用来自机器控制器的信号来进行测量,特别是在将工件夹持在机器中时,这些传感器或信号已经提供了关于在机加工过程中是否遵守所需容差带的粗略方向。如果这个测量示出了已经超过容差带,则在下游测量装置中进行工件的更精确的重新测量,该下游测量装置具体地还可以被布置在硬精加工机器的外部。具体地,在此可以考虑齿轮测试台,其中,齿轮可以在将在随后操作中发现的条件下测试。

14、所描述的程序有效地监测硬精加工工艺并且在早期阶段检测有缺陷的机加工。

技术特征:

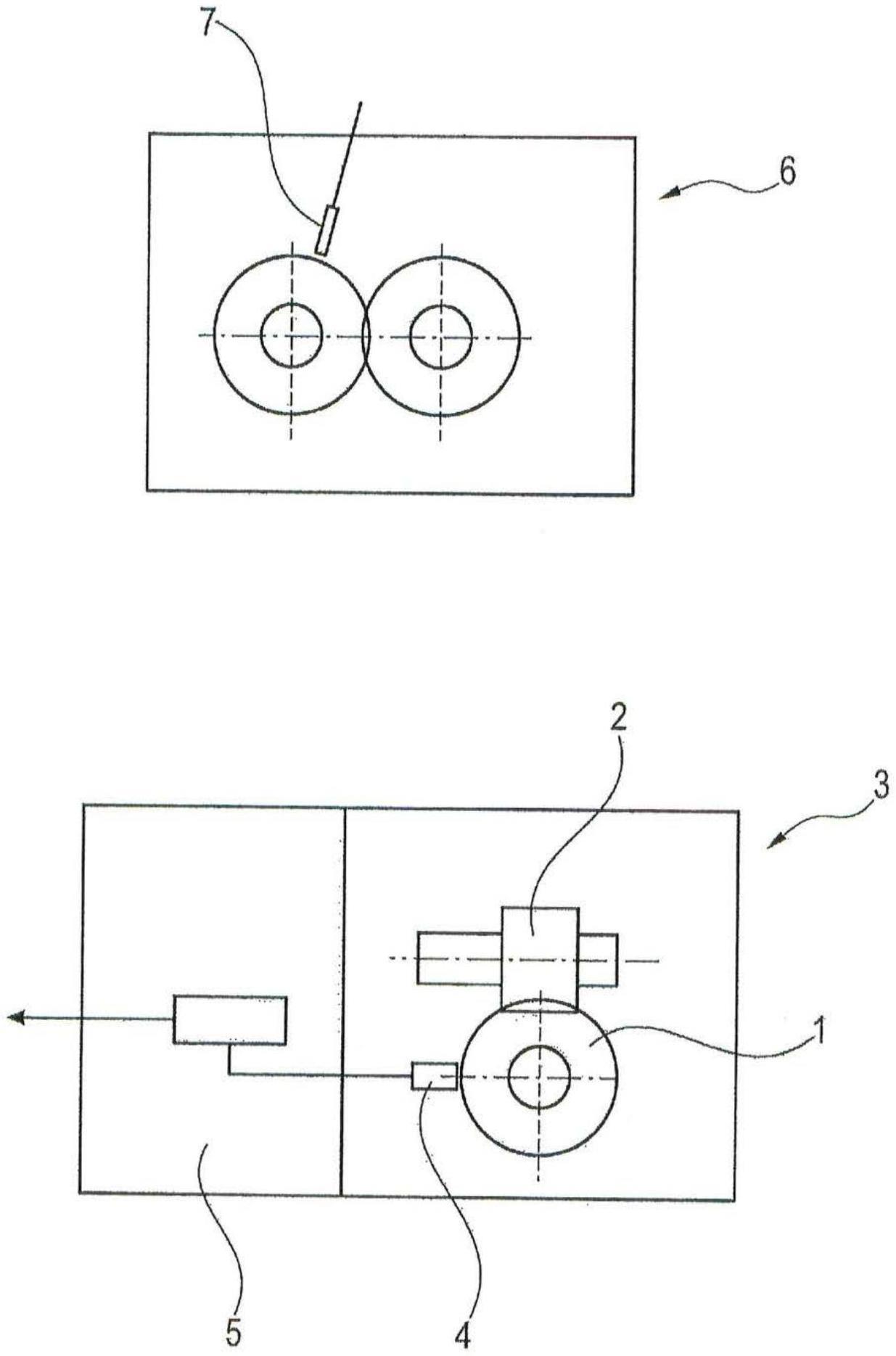

1.一种用于在硬精加工机器(3)中借助于硬精加工刀具(2)对工件(1)的轮齿或轮廓进行硬精加工的方法,其中,所述工件(1)被夹持在工件主轴上并且借助于所述硬精加工刀具(3)被机加工,

2.根据权利要求1所述的方法,其特征在于,所述测量在所述硬精加工机器(3)内、在所述另外的测量装置(6)上进行。

3.根据权利要求2所述的方法,其特征在于,在所述工件(1)被夹持在所述工件主轴上的状态下,在所述另外的测量装置(6)上的所述测量发生。

4.根据权利要求2或3所述的方法,其特征在于,借助于机器自身的齿轮测量装置来进行所述测量。

5.根据权利要求2或3所述的方法,其特征在于,借助于机器自身的传感器来进行所述测量,利用所述机器自身的传感器(对准传感器)进行所述工件(1)相对于待加工的所述轮齿或所述轮廓的对准。

6.根据权利要求1所述的方法,其特征在于,所述测量在所述硬精加工机器(1)外部、在所述另外的测量装置(6)上进行。

7.根据权利要求2至6中任一项所述的方法,其特征在于,借助于触觉测量传感器来进行所述测量。

8.根据权利要求2至6中任一项所述的方法,其特征在于,借助于非接触式传感器,特别是借助于电感式传感器、电容式传感器或光学传感器来进行所述测量。

9.根据权利要求2至6中任一项所述的方法,其特征在于,在单齿面滚动测量装置上进行所述测量,其中,具体地,所述单齿面滚动测量装置在所述工件(1)的旋转过程中检测旋转误差。

10.根据权利要求6所述的方法,其特征在于,在齿轮测量机器上进行所述测量,其中,在一次完整的工件旋转过程中进行所述测量。

11.根据权利要求6所述的方法,其特征在于,在变速器测试台上进行所述测量,其中,同时在操作条件下记录所述工件(1)的振动产生。

12.根据权利要求11所述的方法,其特征在于,在所述变速器测试台中检测与所述振动产生相关联的信号。

13.根据权利要求1或12所述的方法,其特征在于,对借助于所述传感器(4)或利用所述机器控制器(5)记录的所述信号或者对记录在所述变速器测试台中的所述信号进行分析,所述分析确定所述信号的高于阶次的幅值,特别是振荡的高于阶次的幅值(模态分析)。

14.根据权利要求13所述的方法,其特征在于,通过执行快速傅里叶变换(fft)确定所述振荡的高于阶次的幅值。

15.根据权利要求1至14中任一项所述的方法,其特征在于,所述硬精细加工刀具(2)是磨削刀具,特别是磨削蜗杆。

技术总结

本发明涉及一种用于在硬精加工机器(3)中借助于硬精加工刀具(2)对工件(1)的齿或轮廓进行硬精加工的方法,其中,工件(1)被夹持在工件主轴上并且借助于硬精加工刀具(3)被机加工。根据本发明,为了在尽可能经济地作业的同时确保对所生产的工件的高度检查,在硬精加工机器(3)中机加工工件(1)的过程中或之后,借助于至少一个传感器(4)或机器控制器(5)捕获至少一个信号并且将该至少一个信号存储在机器控制器(5)中,在机器控制器(5)中,将所测量的信号或从其导出的至少一个变量与所存储的参考数据进行比较,以便检查所测量的信号或从其导出的至少一个变量是否位于预定容差内,并且,如果所测量的信号或从其导出的至少一个变量至少部分地位于预定容差之外,则在对工件(1)进行机加工之后借助于另外的测量装置(6)来测量工件(1)。

技术研发人员:克里斯托弗·戈贝尔,菲利普·吉勒特,阿希姆·施特格纳

受保护的技术使用者:卡帕耐尔斯有限两合公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!