一体式镶件加工成型方法与流程

【】本发明涉及加工成型,尤其是一种一体式镶件加工成型方法。

背景技术

0、

背景技术:

1、一种解决水溶性产品减重的镶件,因镶件仿真与如图2所示产品的形状构造和造型尺寸都要加工到标准值,但是采用目前的传统三轴铣床加工,工艺工序上会无法装夹或第二次翻面装夹时没有基准底平面,造成镶件摆放不平整及加工无法打表校正xyz三轴基准位,即镶件无法再进行下一个工序作业,从而不能实现镶件的可加工性。

2、目前的镶件因独立加工无法装夹或者需要多次翻面装夹才能正常进行铣削,而多次装夹会造成加工繁琐甚至镶件变形、取数及加工精度误差偏大、效率低,无法达到其所需的标准值。

3、有鉴于此,实有必要提供一种一体式镶件加工成型方法以解决上述问题。

技术实现思路

0、

技术实现要素:

1、本发明要解决的技术问题是:为了解决一种解决水溶性产品减重的镶件加工时由于目前采用的传统三轴铣床在工艺工序上无法实现镶件的可加工性的问题,本发明提供了一种一体式镶件加工成型方法来解决上述问题。

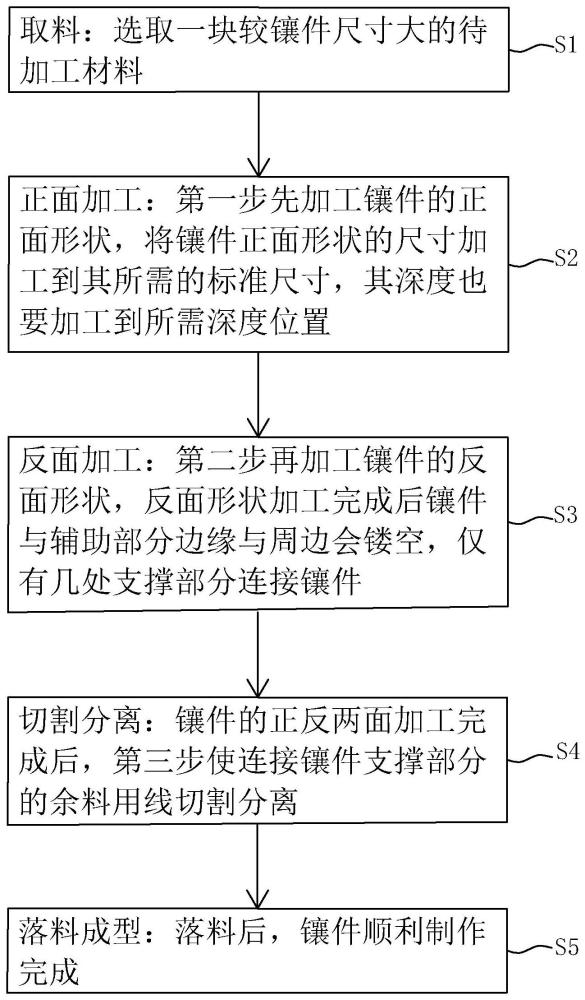

2、本发明解决其技术问题的方案是:一种一体式镶件加工成型方法,包含了以下步骤:

3、s1:取料:选取一块较镶件尺寸大的待加工材料;

4、s2:正面加工:第一步先加工镶件的正面形状,将镶件正面形状的尺寸加工到其所需的标准尺寸,其深度也要加工到所需深度位置;

5、s3:反面加工:第二步再加工镶件的反面形状,反面形状加工完成后镶件与辅助部分边缘与周边会镂空,仅有几处支撑部分连接镶件;

6、s4:切割分离:镶件的正反两面加工完成后,第三步使连接镶件支撑部分的余料用线切割分离;

7、s5:落料成型:落料后,镶件顺利制作完成。

8、优选地,所述选取的材料为nak-80钢料。

9、优选地,所述一体式镶件的辅助部分用于支撑镶件加工,主要便于摆放及装夹。

10、优选地,所述镶件正反两面加工时其深度也要加工到所需深度位置。

11、优选地,所述校正平面主要便于进行校表摆正零件平行度及垂直度。

12、优选地,所述加工过程中采用使用切削油边冷却边加工的方式。

13、优选地,所述镶件的辅助部分为一次性材料,一次加工成型镶件后,辅助部分不可再使用到下一个镶件加工成型中。

14、本发明的有益效果是,利用一体式镶件加工成型方法,将镶件与辅助部分连成一体,如图5所示,有上下两平面作水平摆正平面,四周直面用于校正零件垂直角度,既满足镶件的可加工性又能确保它的刚性强度,通过一体式材料正反两面加工后,镶件的形状构造和造型尺寸都加工到其所需的标准值,连接镶件支撑部分使用线切割分离,下料后镶件顺利制作完成,此发明装夹简单,使镶件不易变形,可达到镶件仿真配合产品所需的标准值,精准度高。

技术特征:

1.一种一体式镶件加工成型方法,其特征在于,包含了以下步骤:

2.如权利要求1所述的一种一体式镶件加工成型方法,其特征在于:所述选取的材料为nak-80钢料。

3.如权利要求1所述的一种一体式镶件加工成型方法,其特征在于:所述一体式镶件的辅助部分用于支撑镶件加工,主要便于摆放及装夹。

4.如权利要求1所述的一种一体式镶件加工成型方法,其特征在于:所述镶件正反两面加工时其深度也要加工到所需深度位置。

5.如权利要求1所述的一种一体式镶件加工成型方法,其特征在于:所述校正平面主要便于进行校表摆正零件平行度及垂直度。

6.如权利要求1所述的一种一体式镶件加工成型方法,其特征在于:所述加工过程中采用使用切削油边冷却边加工的方式。

7.如权利要求1所述的一种一体式镶件加工成型方法,其特征在于:所述镶件的辅助部分为一次性材料,一次加工成型镶件后,辅助部分不可再使用到下一个镶件加工成型中。

技术总结

本发明涉及加工成型技术领域,具体是一种一体式镶件加工成型方法,步骤包含:选取一块较镶件尺寸大的待加工材料,将镶件的正及背面两面形状分别以精准切割加工方式,将该镶件所需形状一次到位加以镂空成型,再将镶件边缘与周边的余料用线切割分离,本发明的有益效果是,利用一体式镶件加工成型方法,将镶件与辅助部分连成一体,通过一体式材料正反两面加工后,镶件的形状构造和造型尺寸都加工到其所需的标准值,既满足镶件的可加工性又能确保它的刚性强度,此发明装夹简单,使镶件不易变形,可达到镶件仿真配合产品所需的标准值,精准度高。

技术研发人员:周志红

受保护的技术使用者:汉达精密电子(昆山)有限公司

技术研发日:

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!