一种客机轮毂锻造成形方法

本发明属于锻造,尤其涉及一种带法兰结构的薄壁深型腔客机轮毂的锻造成形方法。

背景技术:

1、客机轮毂作为机轮的重要组成部分,承载着飞机起飞、降落及滑行时产生的静载荷、冲击载荷和摩擦力等。由于机轮的服役条件十分恶劣,因而对机轮零件的尺寸、力学性能及微观组织等要求极高。由铝合金制成的机轮轮毂通常设计为薄壁深型腔且在筒壁顶部带有法兰结构,锻造成形时极易出现充不满、流线紊乱、载荷过大、微观组织不均匀等问题。

2、筒壁顶部带法兰结构的薄壁深型腔轮毂在锻造成形过程中,成形难点包括锻件薄壁深型腔的反挤加工以及法兰结构的成形。在轮毂锻件初步成形圆筒结构时,由于筒壁厚度较薄的同时高度较高,若成形前圆饼坯料无法放在下模中心以及成形模具圆筒位置的侧壁润滑不均匀,都会导致锻件筒壁金属在反挤成形时的金属反挤速度不同,进而出现折叠缺陷。同时,由于法兰结构成形前需要对法兰位置的金属进行聚料,该位置的壁厚应大于筒壁其它位置的壁厚,如何在较薄的筒壁顶端对法兰位置的金属进行聚料也是决定锻件法兰结构能否精确成形的主要问题。

技术实现思路

1、针对现有技术的不足,本发明提出一种简单有效的客机轮毂的锻造成形方法,能很好的解决带法兰结构的薄壁深型腔客机轮毂在锻造过程中产生的筒壁内侧形成折叠缺陷的问题。

2、本发明提供的一种客机轮毂锻造成形方法,包括下列步骤:

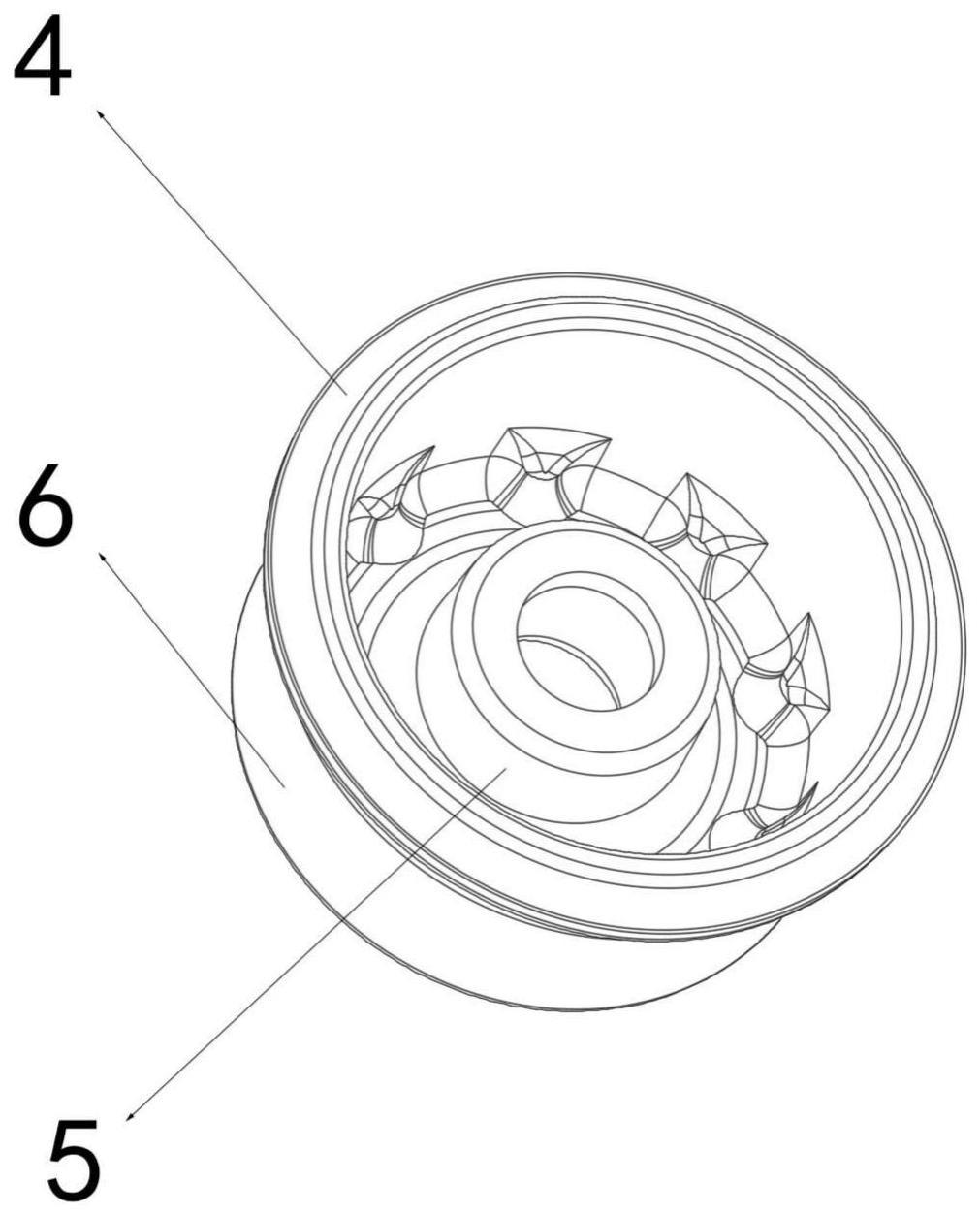

3、步骤s1:将圆饼坯料放入毛压上模和毛压下模组合中,采用反挤压成形工艺对圆饼坯料进行毛压成形处理,得到机轮轮毂的毛压件;所述毛压件为薄壁筒形结构,并且毛压件的轴向截面为u形结构;

4、步骤s2:使用预压上模和预压下模组合对毛压件进行预压成形处理,得到预压件;在预压成形处理过程中,预压上模的凸起结构根部设置有圆形凹槽,用于对毛压件的筒壁顶端进行镦粗,同时对毛压件的底部进行反挤压处理,使得预压件的形状接近于终压件的形状,并且在预压件的法兰结构位置成形聚料区;

5、步骤s3:使用终压上模和终压下模组合对预压件进行终压成形处理,得到终压件;在终压成形处理过程中,对预压件的底部进行进一步反挤压处理,成形完整的法兰结构。

6、优选的,所述圆饼坯料的尺寸为φ540mm×180mm。

7、优选的,所述毛压件的筒壁高度为210.3mm,厚度为41.6mm;筒壁顶面与内侧面采用20°的过渡斜面及r12mm的圆角过渡,顶面与筒壁外侧面采用r9mm的圆角过渡,在毛压件的底部中心位置设置有φ150mm×71mm的毛压凹槽。

8、优选的,所述预压件的筒壁高度与毛压件相同,厚度为40.5mm;所述预压件筒壁上端设置有轴向截面为鹅头形的聚料区,在预压件的底部中心位置设置有外轮廓为φ248mm、高度为161mm的预压环凸结构,所述预压环凸结构的中间为内径φ135mm的预压通孔。

9、优选的,所述终压件的筒壁顶端距离轮毂内底面高度为256mm,厚度为40mm;在终压件的底部中心位置设置有外轮廓为φ240mm、高度为192mm的终压环凸结构,所述终压环凸结构的中间为内径φ132mm终压通孔。

10、优选的,其特征在于,锻件材料采用2040铝合金制成,模具材质为5crnimo,步骤s1至步骤s3各工序的坯料成形温度为420℃至450℃,模具温度为350℃至400℃,成形速度为2mm/s至5mm/s;并且所述毛压件、预压件和终压件的筒壁内侧面和外侧面的拔模斜度都为3°。

11、优选的,在步骤s2中成形初期的毛压件的u形筒壁结构上顶面与内底面分别同时与预压上模根部所设圆形凹槽底部及上模凸起结构顶部接触,毛压件筒壁内侧大部与凸起结构的外侧接触,预压上模的凸起结构根部与毛压件u形结构上侧面之间存在间隙。

12、优选的,预压下模和终压下模上还设置有筒形内飞边结构。

13、优选的,步骤s1至步骤s3之后都需要完成切边工序,并且在对步骤s1所得毛压件完成切边后还需对毛压件筒壁顶端外侧棱边进行倒圆,然后将毛压凹槽加工为毛压通孔。

14、优选的,步骤s1至步骤s3成形时所使用的模具欠压值都设置为0mm。

15、采用本发明所述的客机轮毂锻造成形方法,能取得下列有益效果:带法兰的薄壁深型腔飞机轮毂锻造成形难点主要集中在筒壁反挤及法兰区域对应聚料区成形。其中,由于成形初期坯料摆放及筒壁润滑不均会导致筒壁反挤过程中折叠缺陷,由于聚料区镦粗成形时高径比过大会导致该位置出现失稳缺陷。基于此,本发明采用依次毛压、预压和终压的成形步骤分步成形锻件筒壁、上端聚料区及最终锻件,将成形易出现折叠缺陷的两个位置采用分工序成形的方法,降低锻件成形难度。本发明利用毛压件形状简单特点,规避了由实际工况中工人摆件质量不稳定、润滑涂抹不均匀带来的毛压折叠缺陷。利用毛压件与预压模具配合,限定及引导聚料区金属合理流动,避免该位置镦粗高径比过大带来的失稳弯折现象。本发明基于该类轮毂结构特点、成形工序及现场工况,提供了一种稳定,可靠,受主观因素影响较小的带法兰薄壁深型腔飞机轮毂锻造成形工艺。

技术特征:

1.一种客机轮毂锻造成形方法,其特征在于,所述方法包括下列步骤:

2.根据权利要求1所述的客机轮毂锻造成形方法,其特征在于,所述圆饼坯料的尺寸为φ540mm×180mm。

3.根据权利要求2所述的客机轮毂锻造成形方法,其特征在于,所述毛压件的筒壁高度为210.3mm,厚度为41.6mm;筒壁顶面与内侧面采用20°的过渡斜面及r12mm的圆角过渡,顶面与筒壁外侧面采用r9mm的圆角过渡,在毛压件的底部中心位置设置有φ150mm×71mm的毛压凹槽。

4.根据权利要求3所述的客机轮毂锻造成形方法,其特征在于,所述预压件的筒壁高度与毛压件相同,厚度为40.5mm;所述预压件筒壁上端设置有轴向截面为鹅头形的聚料区,在预压件的底部中心位置设置有外轮廓为φ248mm、高度为161mm的预压环凸结构,所述预压环凸结构的中间为内径φ135mm的预压通孔。

5.根据权利要求4所述的客机轮毂锻造成形方法,其特征在于,所述终压件的筒壁顶端距离轮毂内底面高度为256mm,厚度为40mm;在终压件的底部中心位置设置有外轮廓为φ240mm、高度为192mm的终压环凸结构,所述终压环凸结构的中间为内径φ132mm终压通孔。

6.根据权利要求1至5中任一项所述的客机轮毂锻造成形方法,其特征在于,锻件材料采用2040铝合金制成,模具材质为5crnimo,步骤s1至步骤s3各工序的坯料成形温度为420℃至450℃,模具温度为350℃至400℃,成形速度为2mm/s至5mm/s;并且所述毛压件、预压件和终压件的筒壁内侧面和外侧面的拔模斜度都为3°。

7.根据权利要求6所述的客机轮毂锻造成形方法,其特征在于,在步骤s2中成形初期的毛压件的u形筒壁结构上顶面与内底面分别同时与预压上模根部所设圆形凹槽底部及上模凸起结构顶部接触,毛压件筒壁内侧大部与凸起结构的外侧接触,预压上模的凸起结构根部与毛压件u形结构上侧面之间存在间隙。

8.根据权利要求7所述的客机轮毂锻造成形方法,其特征在于,预压下模和终压下模上还设置有筒形内飞边结构。

9.根据权利要求8所述的客机轮毂锻造成形方法,其特征在于,步骤s1至步骤s3之后都需要完成切边工序,并且在对步骤s1所得毛压件完成切边后还需对毛压件筒壁顶端外侧棱边进行倒圆,然后将毛压凹槽加工为毛压通孔。

10.根据权利要求9所述的客机轮毂锻造成形方法,其特征在于,步骤s1至步骤s3成形时所使用的模具欠压值都设置为0mm。

技术总结

本发明主要涉及一种客机轮毂锻造成形方法,包括步骤S1:在毛压上模和毛压下模组合中采用反挤压成形工艺对圆饼坯料进行毛压成形处理,得到机轮轮毂的毛压件;步骤S2:使用预压上模和预压下模组合对毛压件进行预压成形处理,得到预压件;步骤S3:使用终压上模和终压下模组合对预压件进行终压成形处理,得到终压件;本方法将轮毂成形过程中容易出现折叠等缺陷的两个位置采用分工序成形的方法,即采用依次毛压、预压和终压的成形步骤分步成形轮毂的筒壁、筒壁的上端聚料区和最终的轮毂锻件整体,大大降低了锻件成形的难度。其中通过模具结构规避掉实际成形工况中容易出现偏差部分,使整个锻造过程稳定可控,提高和保证了各工序锻件成形质量的稳定性。

技术研发人员:周杰,李世山,樊迎保,吴道祥,公冶凡娇,邓和平,卢顺

受保护的技术使用者:重庆大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!