一种星形螺旋管截面焊缝焊接装置与方法

本发明涉及管材焊接,尤其涉及一种星形螺旋型管材截面焊缝焊接装置与方法。

背景技术:

1、金属管材在国民经济各领域中用途广泛。金属管材截面通常为圆形,也存在方形或外圆内方等常见形式。技术进步往往令人们对管材结构形式提出更多要求以满足生产需要。例如,管材截面呈现出复杂异形形状,这也给此类管材截面焊缝的焊接带来挑战。挑战主要表现在以下几方面:

2、第一,管材截面所形成的焊缝路径不再是单一的直线或圆弧,可以是多条直线段间的复合,多条圆弧段间的复合或者直线段与圆弧段间的复杂组合等;

3、第二,焊缝路径上存在节点,即非平滑过渡点;

4、第三,所形成的复合线段可以是二维的,亦可以是三维的。

5、基于上述三点,截面异形管材的稳定焊接过程控制成为技术难点。目前,机械手臂与变位机构的组合可以实现截面圆形、方形等普通型管材间的焊接。然而多数机械手臂终端控制的是mig(熔化极气体保护焊)焊枪,能量输入较大,这对于截面形状复杂的小型管材如直径小于10mm、壁厚0.1-0.3mm且精度要求较高的焊接,此方法不够灵活,甚至易导致焊件烧穿,一旦机械臂重复定位精度低,则会造成焊件成品率的大幅降低。另外,机械臂与变位机的组合成本一般较高。因此,对于小型、薄壁、精度要求高且截面异形管材的焊接,则需要更为灵活且成本可控的焊接机构才能实现稳定的焊接过程。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种星形螺旋管截面焊缝焊接装置与方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种星形螺旋管截面焊缝焊接装置与方法,包括星形螺旋管、x向滑台、z向直线导轨、x向直线导轨、滑台左右支撑板;y向升降台、z向卡盘、下z向驱动电机、上z向驱动电机、z向电机支座、z向滑台底座、z向滑台、焊枪体及焊枪体支座;

4、所述x向滑台运动方向安装所述x向直线导轨,再将所述x向滑台与所述x向直线导轨共同安装于所述滑台左右支撑板上,将所述z向直线导轨与z向滑台固定安装在所述z向滑台底座的左右支撑板上;

5、所述y向升降台固定于所述x向滑台上,在所述y向升降台上通过螺钉固定安装所述z向电机支座,所述z向电机支座内通过螺钉固定安装所述上z向驱动电机,所述z向卡盘固定安装于所述上z向驱动电机的轴上。

6、作为本发明进一步的方案:先将所述星形螺旋管固定于所述z向卡盘,设置一定焊接速度。对所述焊接路径进行分段以详述焊接过程控制方法。

7、第一段,施焊时,所述x向滑台、所述y向升降台相互协调运动,与此同时,所述z向卡盘沿自身轴线转动;

8、第二段,所述焊枪体相对运动至所述星形螺旋管的外缘凸、凹圆弧过渡直线段时,所述x向滑台、所述y向升降台和所述z向卡盘运动状态将协调性改变;

9、第三段,所述焊枪体相对运动至所述星形螺旋管的凹圆弧段时,所述z向卡盘转动方向、所述x向滑台和所述y向升降台相互协调运动方向均与所述第一段中的运动方向相反;

10、第四段,所述焊枪体再次相对运动至所述星形螺旋管的外缘凹、凸圆弧过渡直线段时,所述x向滑台、所述y向升降台和所述z向卡盘运动状态将再次协调性改变,与第二段运动情形相同;

11、第五段,所述焊枪体相对运动至所述星形螺旋管截面上相邻且尺寸相同的另一凸圆弧段上时,所述x向滑台、所述y向升降台的协调运动方向及所述z向卡盘转动方向与第一段中的运动情形相同。优选地,所述焊枪体轴线保持竖直方向;所述x向滑台丝杆轴线与所述直线导轨轴线平行;所述y向升降台轴线与所述x向滑台丝杆轴线垂直,且与所述z向电机转动轴线及其底座平面相垂直。

12、作为本发明进一步的方案:所述焊枪体轴线保持竖直方向;所述x向滑台中的丝杆轴线与所述x向直线导轨轴线平行;所述y向升降台轴线与所述x向滑台中丝杆轴线垂直,且与所述下z向驱动电机转动轴线及所述z向滑台底座平面相垂直。

13、作为本发明进一步的方案:所述z向卡盘轴与所述上z向驱动电机同轴,且与所述x向滑台丝杆轴线及所述y向升降台轴线均保持垂直,并与所述z向滑台底座轴线平行。

14、作为本发明进一步的方案:所述y向升降台是由伺服驱动电缸以及安装于电缸推杆顶端的所述z向电机支座构成。

15、作为本发明进一步的方案:所述焊枪体为激光枪体或弧焊枪体;所述星形螺旋管的截面焊缝通过螺旋管及其相配合的端塞装配形成;所述星形螺旋管的线数为4,其外缘凸圆弧与凹圆弧通过直线段平滑过渡。

16、作为本发明进一步的方案:施焊起始位置为所述焊枪体指向所述星形螺旋管外缘凸圆弧中点。

17、作为本发明进一步的方案:所述x向滑台与所述y向升降台作圆弧插补运动时,所述z向卡盘亦作同向转动。

18、作为本发明进一步的方案:所述焊枪体相对运动至所述螺旋管外缘凸、凹圆弧过渡直线段时,所述z向卡盘须暂停转动,所述y向升降台停止升降,x方向速度变为沿所述直线段方向的施焊速度。

19、作为本发明进一步的方案:重复4遍上述过程即可实现所述星形螺旋管与端塞焊缝的连续焊接;该装置在焊接过程中能够实现焊缝跟踪以确保焊接过程稳定。

20、本发明的有益之处在于:

21、1.本发明通过数控或自行编制程序,在无机械臂的辅助下,即可实现对截面异形管材焊缝的自动跟踪——稳定的焊接过程,从而大幅节约焊接成本。

22、2.本发明尤其适用于小尺度、精度要求高、薄壁和截面异形管材焊缝的焊接过程,焊缝表面成型均匀,熔透性好。

技术特征:

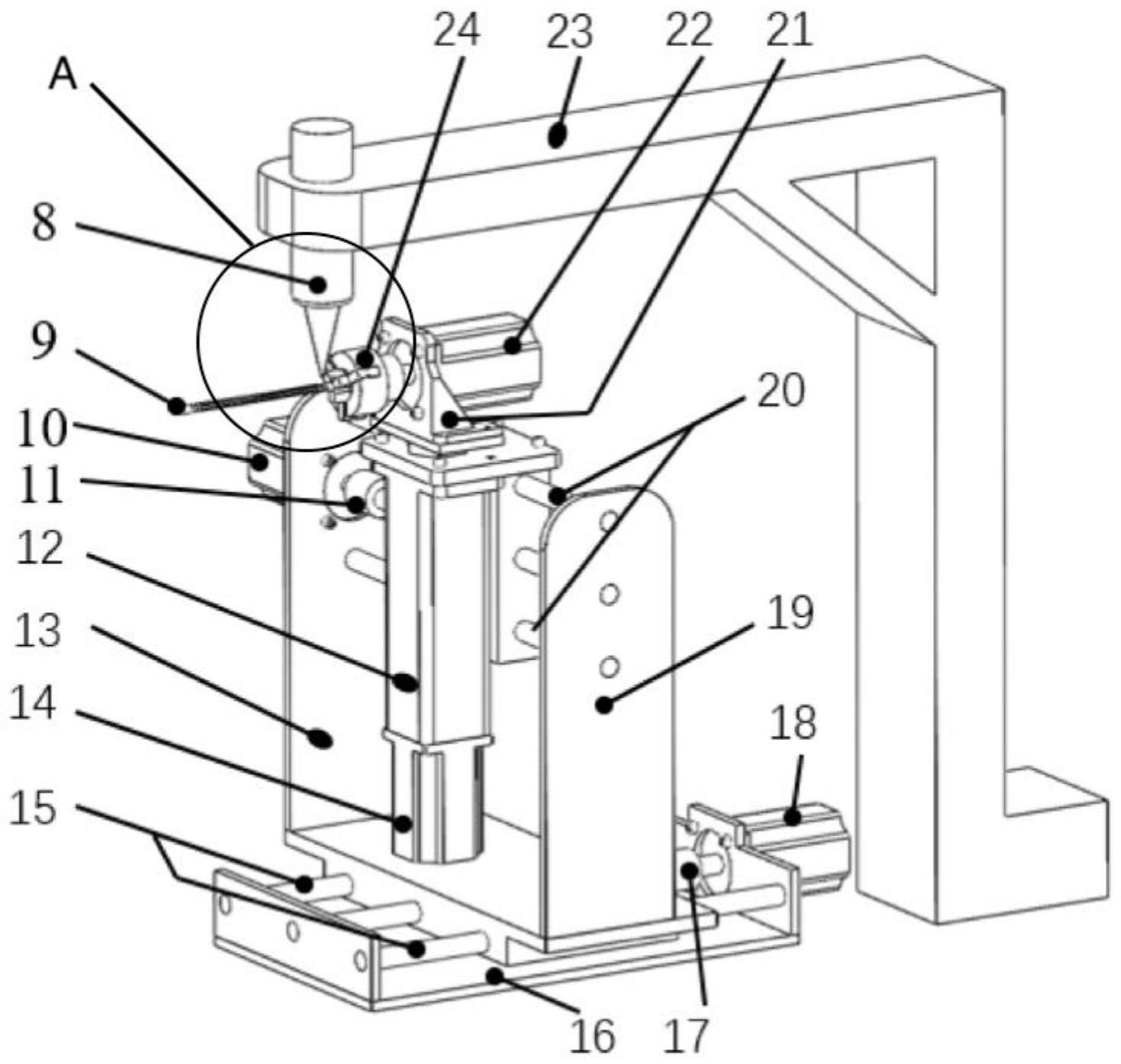

1.一种星形螺旋管截面焊缝焊接装置与方法,包括:星形螺旋管(9)、x向滑台(11)、z向直线导轨(15)、x向直线导轨(20)、滑台左右支撑板(13);y向升降台(12)、z向卡盘(24)、下z向驱动电机(18)、上z向驱动电机(22)、z向电机支座(21)、z向滑台底座(16)、z向滑台(17)、焊枪体(8)及焊枪体支座(23);

2.一种星形螺旋管截面焊缝焊接装置与方法,其中,所述焊接方法,其特征在于,包括以下步骤:

3.根据权利要求1所述的一种星形螺旋管截面焊缝焊接装置与方法,其特征在于:所述焊枪体(8)轴线保持竖直方向;所述x向滑台(11)中的丝杆轴线与所述x向直线导轨(20)轴线平行;所述y向升降台(12)轴线与所述x向滑台(11)中丝杆轴线垂直,且与所述下z向驱动电机(18)转动轴线及所述z向滑台底座(16)平面相垂直。

4.根据权利要求1所述的一种星形螺旋管截面焊缝焊接装置与方法,其特征在于:所述z向卡盘(24)轴与所述上z向驱动电机(22)同轴,且与所述x向滑台(11)丝杆轴线及所述y向升降台(12)轴线均保持垂直,并与所述z向滑台底座(16)轴线平行。

5.根据权利要求1所述的一种星形螺旋管截面焊缝焊接装置与方法,其特征在于:所述y向升降台(12)是由伺服驱动电缸以及安装于电缸推杆顶端的所述z向电机支座(21)构成。

6.根据权利要求1、2所述的一种星形螺旋管截面焊缝焊接装置与方法,其特征在于:所述焊枪体(8)为激光枪体或弧焊枪体;所述星形螺旋管(9)的截面焊缝通过螺旋管及其相配合的端塞装配形成;所述星形螺旋管(9)的线数为4,其外缘凸圆弧与凹圆弧通过直线段平滑过渡。

7.根据权利要求2所述的一种星形螺旋管截面焊缝焊接装置与方法,其特征在于:施焊起始位置为所述焊枪体(8)指向所述星形螺旋管(9)外缘凸圆弧中点。

8.根据权利要求2所述的一种星形螺旋管截面焊缝焊接装置与方法,其特征在于:所述x向滑台(11)与所述y向升降台(12)作圆弧插补运动时,所述z向卡盘(24)亦作同向转动。

9.根据权利要求2所述的一种星形螺旋管截面焊缝焊接装置与方法,其特征在于:所述焊枪体(8)相对运动至所述螺旋管外缘凸、凹圆弧过渡直线段时,所述z向卡盘(24)须暂停转动,所述y向升降台(12)停止升降,x方向速度变为沿所述直线段方向的施焊速度。

10.根据权利要求7-10所述的一种星形螺旋管截面焊缝焊接装置与方法,其特征在于:重复4遍上述过程即可实现所述星形螺旋管(9)与端塞焊缝的连续焊接;该装置在焊接过程中能够实现焊缝跟踪以确保焊接过程稳定。

技术总结

本发明属于管材焊接技术领域,公开了一种星形螺旋管截面焊缝焊接装置与方法,装置包括X向滑台、滑台左右支撑板;Y向升降台、Z向卡盘、Z向电机及支座、Z向滑台,焊枪体及其支座,其中X向滑台与滑台左右支撑板构成类龙门式结构,Y向升降台安装于所述X向滑块上,在升降台上安装Z向电机与卡盘。所述方法包括控制X向滑台与Y向升降台在焊接的不同阶段作相应的插补运动,以协调Z向卡盘的实时转动,实现对星形螺旋管截面焊缝路径的跟踪,进而实现工件稳定可靠的焊接过程,本发明尤其适用于小尺寸、精度要求高的截面异形管材的焊接,通过本发明,工件焊缝熔透深度及表面成型质量可控,可显著降低焊接成本,提高效率。

技术研发人员:齐晓冬,焦倩,梁田

受保护的技术使用者:大连工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!