一种半壳焊接后整圆口模具的制作方法

本发明涉及模具,特别涉及一种半壳焊接后整圆口模具。

背景技术:

1、在日益工业化的生产中,汽车生产越来越多,在汽车外壳的生产中需要对半壳零件进行焊接,现有的半壳零件在焊接后,管口的尺寸容易受热变形,达不到需要的精度,由于半壳零件的管口直身段尺寸较短,使得传统的定径设备无法对其进行定径。因此,发明一种半壳焊接后整圆口模具来解决上述问题很有必要。

技术实现思路

1、本发明的目的在于提供一种半壳焊接后整圆口模具,以解决上述背景技术中提出的问题。

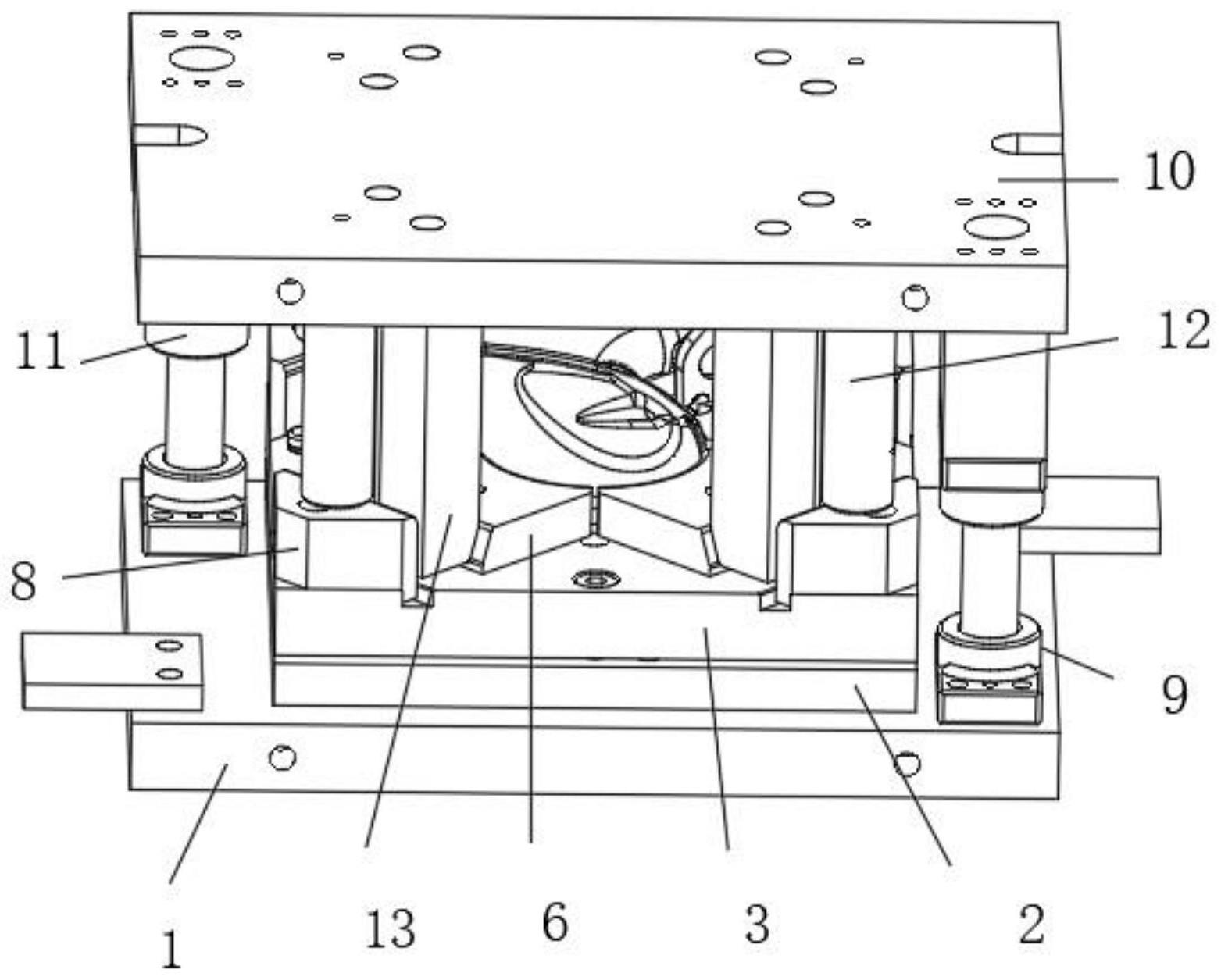

2、为实现上述目的,本发明提供如下技术方案:一种半壳焊接后整圆口模具,包括下模板和上模板,所述上模板位于下模板的正上方,所述下模板的上表面固定有夹板,所述夹板的上方设置有退料板,所述退料板的中部设置有凸模,所述凸模的上端外侧设置有多个呈环形阵列分布的内滑块,所述内滑块的外侧设置有四个呈十字形分布的外滑块,所述外滑块的内侧开设有弧形槽,其中两个外滑块的外侧之间设置有定位块,所述定位块安装在退料板的上表面,所述退料板的上表面四角处均设置有挡块,所述下模板的其中两个对角处均设置有垫块,所述上模板的下表面其中两个对角处均固定有液压缸,所述液压缸的输出端通过推杆与垫块相连接,所述上模板的下表面四角处均固定有限位柱,所述限位柱位于挡块的上方,所述限位柱的内侧设置有压板,所述压板与外滑块相对应。

3、优选的,所述压板的底端一侧设置为倾斜面,所述外滑块的外侧设置为倾斜面,所述压板与外滑块上的倾斜面相对应。

4、优选的,所述夹板的上表面四角处均开设有定位槽,所述退料板的下表面四角处均固定有定位柱,所述定位柱与定位槽相适配。

5、优选的,所述夹板的上表面四角处均固定有氮气弹簧,所述氮气弹簧位于定位槽的内侧,所述氮气弹簧的顶部与退料板的下表面相贴合。

6、优选的,所述退料板的中部开设有通槽,所述凸模与通槽贯穿连接,所述凸模安装在夹板的上表面中部。

7、优选的,所述通槽的外侧开设有两个错位分布的十字形滑槽,所述内滑块的下表面中部固定有第一滑块,所述外滑块的下表面中部固定有第二滑块,所述第一滑块和第二滑块均位于十字形滑槽的内部。

8、优选的,所述挡块的中部通过螺栓固定在退料板上,且挡块的一侧底部固定有卡块,所述退料板的上表面四角处均开设有卡槽,所述卡块插入卡槽的内部。

9、一种半壳焊接后整圆口模具的加工方法,包括以下具体方法:

10、步骤一:首先将零件放置在内滑块和外滑块之间,然后启动液压缸,液压缸带动上模板向下移动,直至压板底部的倾斜面与外滑块上的倾斜面接触;

11、步骤二:继续下压上模板此时压板带动外滑块向内移动,挤压零件,接着限位柱的底端与挡块的上表面接触,并带动退料板向下移动,将氮气弹簧压缩;

12、步骤三:当退料板向下移动时,凸模对内滑块产生挤压力,带动内滑块向外移动,使得内滑块从内向外挤压零件,使得零件的管口内外均匀受力,使得零件管口的整形能够满足图纸的公差。

13、本发明的技术效果和优点:

14、1、本发明通过在夹板的上方设置有退料板,退料板设置为活动结构,退料板上设置有多个内滑块和外滑块,内滑块和外滑块均设置为结构,结构,使得上模板上的压板在向下移动时能够挤压外滑块,使得外滑块向内移动,而退料板受到压力向下移动时,夹板上的凸模带动内滑块向外移动,外滑块和内滑块配合使得零件的管口内外均匀受力,进而使得零件管口的整形能够满足图纸的公差,使得其变形后的精度满足使用的需求。

15、2、本发明中的夹板上设置有氮气弹簧,使得退料板在不受力时能够自动向上移动,解除零件的限位,达到了快速退料的效果。

技术特征:

1.一种半壳焊接后整圆口模具,其特征在于:包括下模板(1)和上模板(10),所述上模板(10)位于下模板(1)的正上方,所述下模板(1)的上表面固定有夹板(2),所述夹板(2)的上方设置有退料板(3),所述退料板(3)的中部设置有凸模(4),所述凸模(4)的上端外侧设置有多个呈环形阵列分布的内滑块(5),所述内滑块(5)的外侧设置有四个呈十字形分布的外滑块(6),所述外滑块(6)的内侧开设有弧形槽,其中两个外滑块(6)的外侧之间设置有定位块(7),所述定位块(7)安装在退料板(3)的上表面,所述退料板(3)的上表面四角处均设置有挡块(8),所述下模板(1)的其中两个对角处均设置有垫块(9),所述上模板(10)的下表面其中两个对角处均固定有液压缸(11),所述液压缸(11)的输出端通过推杆与垫块(9)相连接,所述上模板(10)的下表面四角处均固定有限位柱(12),所述限位柱(12)位于挡块(8)的上方,所述限位柱(12)的内侧设置有压板(13),所述压板(13)与外滑块(6)相对应。

2.根据权利要求1所述的一种半壳焊接后整圆口模具,其特征在于:所述压板(13)的底端一侧设置为倾斜面,所述外滑块(6)的外侧设置为倾斜面,所述压板(13)与外滑块(6)上的倾斜面相对应。

3.根据权利要求2所述的一种半壳焊接后整圆口模具,其特征在于:所述夹板(2)的上表面四角处均开设有定位槽(14),所述退料板(3)的下表面四角处均固定有定位柱(15),所述定位柱(15)与定位槽(14)相适配。

4.根据权利要求3所述的一种半壳焊接后整圆口模具,其特征在于:所述夹板(2)的上表面四角处均固定有氮气弹簧(16),所述氮气弹簧(16)位于定位槽(14)的内侧,所述氮气弹簧(16)的顶部与退料板(3)的下表面相贴合。

5.根据权利要求4所述的一种半壳焊接后整圆口模具,其特征在于:所述退料板(3)的中部开设有通槽(17),所述凸模(4)与通槽(17)贯穿连接,所述凸模(4)安装在夹板(2)的上表面中部。

6.根据权利要求5所述的一种半壳焊接后整圆口模具,其特征在于:所述通槽(17)的外侧开设有两个错位分布的十字形滑槽(18),所述内滑块(5)的下表面中部固定有第一滑块(19),所述外滑块(6)的下表面中部固定有第二滑块(20),所述第一滑块(19)和第二滑块(20)均位于十字形滑槽(18)的内部。

7.根据权利要求6所述的一种半壳焊接后整圆口模具,其特征在于:所述挡块(8)的中部通过螺栓固定在退料板(3)上,且挡块(8)的一侧底部固定有卡块(21),所述退料板(3)的上表面四角处均开设有卡槽(22),所述卡块(21)插入卡槽(22)的内部。

8.根据权利要求1-7所述的一种半壳焊接后整圆口模具的加工方法,其特征在于,包括以下具体方法:

技术总结

本发明公开了一种半壳焊接后整圆口模具,涉及到模具技术领域,包括下模板和上模板,下模板的上表面固定有夹板,夹板的上方设置有退料板,退料板的中部设置有凸模,凸模的上端外侧设置有多个呈环形阵列分布的内滑块,内滑块的外侧设置有四个呈十字形分布的外滑块。本发明通过在夹板的上方设置有退料板,退料板设置为活动结构,退料板上设置有多个内滑块和外滑块,内滑块和外滑块均设置为结构,结构,使得上模板上的压板在向下移动时能够挤压外滑块,使得外滑块向内移动,而退料板受到压力向下移动时,夹板上的凸模带动内滑块向外移动,外滑块和内滑块配合使得零件的管口内外均匀受力,进而使得零件管口的整形能够满足图纸的公差。

技术研发人员:张巍,胡斌

受保护的技术使用者:平湖爱驰威汽车零部件有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!