一种基于强变形原位粉末冶金改善镁合金构件表面耐蚀性的方法

本发明属于镁合金构件表面改性处理,具体涉及一种基于强变形原位粉末冶金改善镁合金构件表面耐蚀性的方法。

背景技术:

1、研究表明,通过在镁合金熔炼时添加稀土元素可以有效改善其耐蚀性,但较高的熔炼难度和成本也使得该方法推广应用存在较大困难,因此,如何在低成本的前提下改善镁合金耐腐蚀性是一重要研究方向。

2、 搅拌摩擦加工技术(friction stir processing,简称fsp)是基于搅拌摩擦焊(friction stir welding,简称fsw)发展而衍生出的一种用来对材料表面进行改性的技术。搅拌摩擦加工技术作为一种新型的固相加工工艺,利用高速旋转的搅拌摩擦工具对材料施加热-力作用,材料在高温作用下经历剧烈的塑性变形,组织状态发生转变。这种加工方法可以实现特定区域的晶粒细化,改善特定区域材料的耐蚀性和强韧性,以较低的成本获得高性能的构件。因此,该技术在航空航天及工程机械领域具有广阔的应用前景,可以针对铝、镁、钢、铜、钛等合金材料进行表面改性。然而,将常规的搅拌摩擦加工技术应用于镁合金表面进行改性时,虽然可以通过构件表层晶粒细化在一定程度上改善其表面耐蚀性,但所得构件表层组织均匀性较差,其表面耐蚀性提升效果十分有限,具有较大的局限性。

3、现有文献cn104999175b公布了一种添加聚四氟乙烯改善搅拌摩擦加工制备复合材料均匀性的方法,其通过在板材表面预置盲孔储存所添加的粉末,经过搅拌摩擦加工处理将盲孔内的粉末均匀搅拌分布于基体内,从而得到均匀的金属间化合物增强金属基复合材料。但是,该方法无法实现粉末精准分布于板材表面,同时受预置盲孔尺寸的限制,尺寸过大则易导致加工区域减薄严重,甚至可能出现加工后板材表面存在沟槽等缺陷的现象;尺寸过小则限制了粉末的添加量,具有一定的局限性。现有文献cn110052698a公布了一种预置金属丝式搅拌摩擦加工方法,其通过在母材上开设安装槽,将金属丝设置在安装槽内,通过搅拌摩擦加工将金属丝及其内部粉末搅入母材内部,从而实现对母材的加工改性。该方法依然是选用开槽的方式,加工改性的效果受开槽尺寸的限制,特别是改性后的构件表层组织均匀性较差,且工艺繁琐,无法实现工程化应用。

技术实现思路

1、本发明目的在于至少解决背景技术中提到的技术问题,而提供一种基于强变形原位粉末冶金改善镁合金构件表面耐蚀性的方法。

2、为了实现上述目的,本发明采用如下所述技术方案。

3、一种基于强变形原位粉末冶金改善镁合金构件表面耐蚀性的方法,步骤包括:

4、步骤1,对镁合金构件表面进行清洁处理;

5、步骤2,将清洁处理后的镁合金构件固定,将加工工具装配在搅拌摩擦焊机的主轴上,并调节焊机的主轴倾角使主轴轴线与镁合金构件表面法线之间呈设定倾斜角度,倾斜方向为加工工具向行进方向相反的方向倾斜;

6、步骤3,启动送粉装置和冷却设备,送粉装置用于往加工部位压入稀土元素粉末,冷却设备用于对加工部位进行冷却;

7、步骤4,启动搅拌摩擦焊机,控制加工工具以设定旋转速度压入镁合金构件内,并沿预设轨迹移动;

8、步骤5,停止搅拌摩擦焊设备并关闭冷却装置和送粉装置,将加工后的镁合金构件置于空气中冷却至室温。

9、进一步地,所述的加工工具包括旋转体,旋转体下端的轴肩处同轴设置有探针,在旋转体的内腔设置有蜗杆,在轴肩处设置有涡状槽,在探针侧壁设置有螺纹和出料孔,出料孔与旋转体的内腔相通;当旋转体和蜗杆旋转并前移时,进入内腔的稀土元素粉末不断下移,并通过出料孔压入加工部位。

10、为更进一步提高改性后的构件表层组织均匀性,所述的探针呈锥台形结构。

11、为更进一步提高改性后的构件表层组织均匀性,所述的涡状槽的槽深为0.3-1.0mm,宽为1.0-3.0mm,所述的涡状槽环绕加工工具轴线且呈圆周阵列分布。

12、作为优选,所述的螺纹的螺距为1.0-1.5mm。

13、作为优选,所述的出料孔直径为2.0-3.0mm。

14、为更进一步提高改性后的构件表层组织均匀性,所述的倾斜角度为1-3°;步骤4中,

15、加工工具的旋转速度为500-1000rpm,前进速度为200-500mm/min,下压量为0.05-0.1mm;步骤3中的冷却温度为-20℃~0℃。

16、作为优选,所述的稀土元素粉末粒径d90小于20μm。

17、作为优选,所述的出料孔垂直于主轴轴线。

18、本发明中,所述镁合金构件为轧制镁合金构件或镁合金构件。

19、1、加工过程中,通过蜗杆将稀土元素粉末送入加工工具的送料孔腔(主轴的内腔)内,在蜗杆的挤压作用下稀土元素粉末不断沿孔腔向下送进,最终通过探针上的出料孔挤压入加工区域;加工工具旋转时,探针侧表面的螺纹带动稀土元素粉末向构件表层流动,轴肩处的涡状槽带动表层粉末均匀铺展,并在高温下与镁合金基体发生冶金结合,使表层组织稀土合金化、晶粒细化即组织均匀化,进而有效改善镁合金构件表面的耐蚀性;

20、2、利用加工工具对镁合金构件表面进行加工改性处理,通过对构件表层金属施加剧烈的塑性变形细化构件表层晶粒组织并改善组织均匀性,构件表层组织由原来的轧制态转变为等轴晶,配合风冷实现快速冷却,缩短高温停留时间,抑制高温下的晶粒粗化现象;

21、3、相较于传统熔炼法制备耐蚀稀土镁合金,本发明大大降低了制备难度,简化了工艺流程,节省了制备成本,同时该方法可灵活调整加工工具尺寸以实现不同尺寸、不同厚度镁合金构件的加工处理,可实施性强、灵活度高、经济环保,适用于大规模生产应用,显著提高了镁合金搅拌摩擦加工处理应用的广度和深度;

22、4、加工过程中,不仅能够有效防止加工区域减薄,还能够大幅减少加工材料直接从轴肩下方挤出去形成飞边,能够确保加工区域的美观性和均匀性。

技术特征:

1.一种基于强变形原位粉末冶金改善镁合金构件表面耐蚀性的方法,其特征在于,步骤包括:

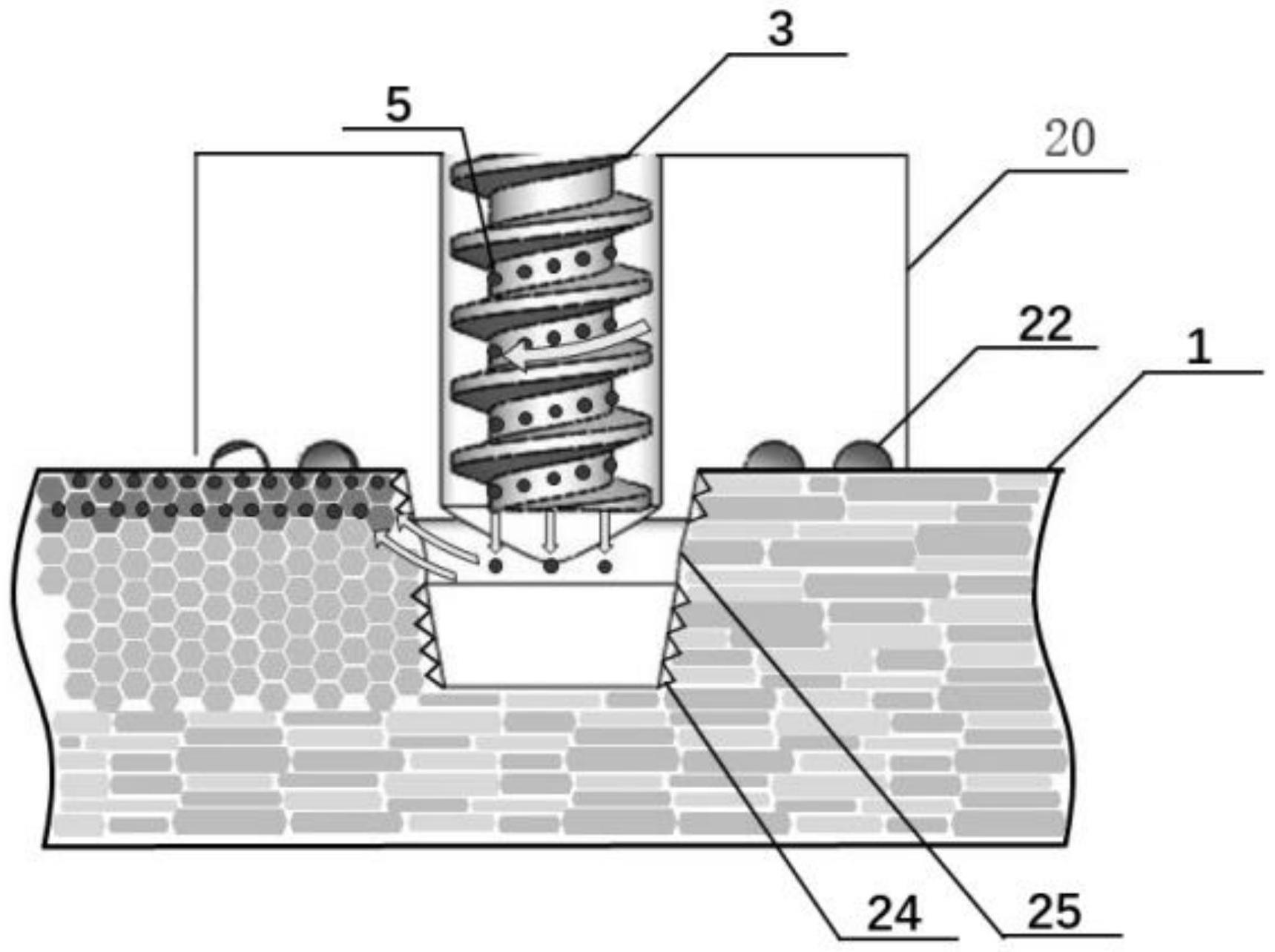

2.根据权利要求1所述的方法,其特征在于,所述的加工工具包括旋转体(20),旋转体(20)下端的轴肩(21)处同轴设置有探针(23),在旋转体(20)的内腔设置有蜗杆(3),在轴肩(21)处设置有涡状槽(22),在探针(23)侧壁设置有螺纹(24)和出料孔(25),出料孔(25)与旋转体(20)的内腔相通;当旋转体(20)和蜗杆(3)旋转并前移时,进入内腔的稀土元素粉末不断下移,并通过出料孔(25)压入加工部位。

3.根据权利要求2所述的方法,其特征在于:所述的探针(23)呈锥台形结构。

4.根据权利要求3所述的方法,其特征在于:所述的涡状槽(22)的槽深为0.3-1.0mm,宽为1.0-3.0mm,所述的涡状槽(22)环绕加工工具轴线且呈圆周阵列分布。

5.根据权利要求4所述的方法,其特征在于:所述的螺纹(24)的螺距为1.0-1.5mm。

6.根据权利要求5所述的方法,其特征在于:所述的出料孔(25)直径为2.0-3.0mm。

7.根据权利要求2-6任一项所述的方法,其特征在于:所述的倾斜角度为1-3°;步骤4中,

8.根据权利要求7所述的方法,其特征在于:所述的稀土元素粉末粒径d90小于20μm。

9.根据权利要求8所述的方法,其特征在于:所述的出料孔(25)垂直于主轴轴线。

10.根据权利要求9所述的方法,其特征在于:所述镁合金构件为轧制或挤压镁合金构件。

技术总结

本发明提供了一种基于强变形原位粉末冶金改善镁合金构件表面耐蚀性的方法,包括:镁合金构件表面进行清洁处理;调节焊机的主轴倾角使主轴轴线与镁合金构件表面法线之间呈设定倾斜角度;启动送粉装置和冷却设备,送粉装置用于往加工部位压入稀土元素粉末,冷却设备用于对加工部位进行冷却;启动搅拌摩擦焊机,控制加工工具以设定旋转速度压入镁合金构件内,并沿预设轨迹移动;停机、冷却。采用本发明能够使构件表层组织稀土合金化、晶粒细化即组织均匀化,有效改善镁合金构件表面的耐蚀性,简化了工艺流程,节省了制备成本,同时该方法可灵活调整加工工具尺寸以实现不同尺寸、不同厚度镁合金构件的加工处理,可实施性强、灵活度高。

技术研发人员:周利,高士康,李高辉,孙广达,杨海峰,陈强

受保护的技术使用者:哈尔滨工业大学(威海)

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!