单机架轧机轧制钢产品的方法与流程

本申请属于钢材加工,尤其涉及一种单机架轧机轧制钢产品的方法。

背景技术:

1、十八辊单机架轧制机组广泛应用于生产不锈钢,随着十八辊单机架技术的发展,已经可以生产取向硅钢、中高碳钢、高强钢。

2、随着终端用户技术的进步,大规模使用高速冲床替代手工冲片,对冷轧取向硅钢、中高碳钢、高强钢产品的厚度精度提出了更加严格的要求。但在使用十八辊单机架轧制机组轧制钢材时,部分产品的厚度精度无法到产品要求,或者厚度精度偏差较大,本申请欲对此作出改进。

技术实现思路

1、本申请实施例提供一种单机架轧机轧制钢产品的方法,通过合理设定中间辊锥度接触值、中间辊锥形辊的锥高来控制钢材的横向厚度差,使钢材的横向厚度差能够符合产品要求。

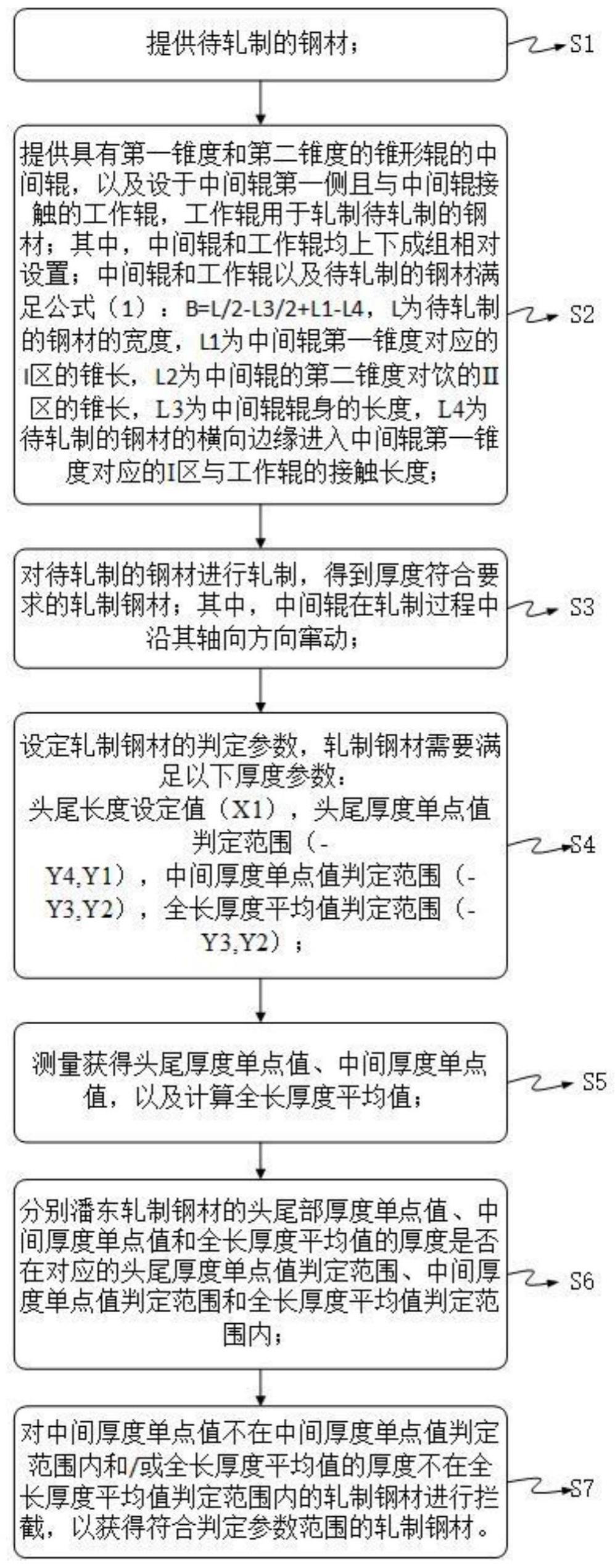

2、本申请提供一种单机架轧机轧制钢产品的方法,包括:

3、提供待轧制的钢材;

4、提供具有第一锥度和第二锥度的锥形辊的中间辊,以及设于中间辊第一侧且与中间辊接触的工作辊,工作辊用于轧制待轧制的钢材;其中,中间辊和工作辊均成组上下相对设置;中间辊和工作辊以及待轧制的钢材满足以下公式:

5、b=(l3/2-l1-l2)-l2-l4=l/2-l3/2+l1-l4;

6、上式可简写为

7、b=l/2-l3/2+l1-l4 (1);

8、式(1)中,b为中间辊轴向窜辊的窜辊值,l为待轧制的钢材的宽度,l1为中间辊第一锥度对应的i区的锥长,l3为中间辊辊身的长度,l4为锥度接触值,即待轧制的钢材的横向边缘进入中间辊第一锥度对应的i区与工作辊的接触长度;l2为中间辊第二锥度对应的ⅱ区的锥长;

9、对待轧制的钢材进行轧制,得到厚度精度符合要求的轧制钢材;其中,中间辊在轧制过程中能够沿其轴向方向窜动。

10、本申请实施例的单机架轧机轧制钢产品的方法,通过设置轧制过程中轧制用的中间辊的锥形辊的第一锥度的长度,以及待轧制的钢材的横向边缘进入中间辊第一锥度对应的i区与工作辊的接触长度,进而设置中间辊在其轴向方向的窜辊值,来改善待轧制钢材在轧制过程中的厚度和板形。

11、在本申请的单机架轧机轧制钢产品的方法中,中间辊的第一侧即中间辊靠近待轧制钢材的一侧,工作辊置于该侧以便形成上下相对设置的轧制钢材的通道,在中间辊的带动下使工作辊对待轧制钢材进行轧制,中间辊是主动辊,工作辊是传动辊;工作辊由传动辊和位于上、下工作辊之间的钢材带动转动对钢材进行轧制。

12、其中,待轧制的钢材的宽度一般为固定值,中间辊的辊身长度一般也为相对固定的值。因此,窜辊值b的设定主要与中间辊的第一锥度对应的i区锥长l1、锥度接触值l4有关。

13、具体的,锥度接触值l4越大中间辊与工作辊在边部的接触压力越小,从而减小了工作辊的挠曲变形,随着工作辊挠曲变形减小,钢带边部压下越小,边降现象就会减弱,有利于改善横向厚差;同时钢带的边部延伸也减小,有利于改善钢带的边浪。

14、中间辊对横向厚差的改善主要来自于锥度接触值的影响,但锥度接触值越大,中部压下越多中部延伸越大,也就越容易产生中部波浪缺陷。

15、中间辊锥度锥高的增大,有效的降低了工作辊边部的接触,减小了工作辊边部的接触压力,工作辊的脑区变形减小,轧件出口处的边降现象会减弱,有利于改善横向厚度差。同时边部延伸也减小,使轧件沿宽度方向的延伸更趋于均匀,中间平辊区域接触压力及轧制力则增加。

16、在一实施例中,中间辊辊身的长度l取值为1720毫米,中间辊第一锥度对应的i区的锥长l1取值为300毫米~450毫米,中间辊第一锥度对应的i区的锥高h1的取值为1毫米~3毫米;中间辊第二锥度对应的ⅱ区的锥长l2取值为50毫米~100毫米,中间辊第二锥度对应的ⅱ区的锥高h2的取值为0.02毫米~0.09毫米。

17、在一实施例中,锥度接触值l4取值为60毫米~120毫米,锥度接触值l4在该范围内时,在改善钢带横向厚度差的同时,不易产生中浪。

18、在一实施例中,中间辊的窜辊值零位设于中间辊长度方向的中点的直线上,该直线垂直于中间辊长度方向的中心轴线。窜辊值零位即中间辊在对待轧制的钢材进行轧制开始时的位置,当中间辊窜动时,以中间辊的窜辊值零位为计算起点,沿中间辊的轴向自中间辊的窜动值零位向一侧或相对的另一侧窜动,对待轧制的钢材进行轧制。如当b为正值,说明上中间辊向工作侧轴向窜辊,下中间辊向传动侧轴向窜辊;当b为负,说明上中间辊向传动侧轴向窜辊,下中间辊向工作侧轴向窜辊。

19、在本申请一实施例中,钢材的轧制方法还包括:

20、设定轧制钢材的判定参数,其中,轧制钢材需满足以下厚度参数:

21、中间厚度单点值判定范围(-y3,y2),全长厚度平均值判定范围(-y3,y2);

22、测量获得中间厚度单点值,以及计算全长厚度平均值;

23、分别判定轧制钢材的中间厚度单点值和全长厚度平均值的厚度是否在中间厚度单点值判定范围和全长厚度平均值判定范围内;

24、对中间厚度单点值不在中间厚度单点值判定范围内和/或全长厚度平均值的厚度不在全长厚度平均值判定范围内的轧制钢材进行拦截,以获得符合判定参数范围的轧制钢材。

25、在本申请一实施例中,钢材的轧制方法还包括:

26、设定轧制钢材的判定参数还需要满足厚度参数:

27、头尾厚度单点值判定范围(-y4,y1);

28、测量获得轧制钢材头部和尾部的单点值;

29、分别判定轧制钢材的头部和尾部的单点厚度值是否在头尾厚度单点值判定范围内;

30、对头部和/或尾部不在头尾厚度单点值判定范围内的轧制钢材进行拦截,以获得符合判定参数范围的轧制钢材。

31、在本申请一实施例中,钢材的轧制方法中,测量获得轧制钢材头部和尾部的单点值的测量距离均为x1米。

32、具体的,测量距离可以为0米~50米,例如测量距离x1可以为20米或者30米或者25米或者35米或者40米或者45米。

33、本申请实施例的十八辊单机架轧制钢产品的方法用于轧制强度高的产品,主要生产取向硅钢、中高碳钢、不锈钢产品。

34、本申请实施例的单机架轧机轧制钢产品的方法,能够通过合理设定中间辊锥度接触值、中间辊锥形辊的锥高来控制钢材的横向厚度差,使钢材的横向厚度差能够符合产品要求。

技术特征:

1.一种单机架轧机轧制钢产品的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述中间辊第一锥度对应的i区的锥长l1取值为300毫米~450毫米,中间辊第二锥度对应的ⅱ区的锥长l2取值为50毫米~100毫米。

3.根据权利要求1所述的方法,其特征在于,所述中间辊第一锥度对应的i区的锥高h1的取值为1毫米~3毫米,中间辊第二锥度对应的ⅱ区的锥高h2的取值为0.02毫米~0.09毫米。

4.根据权利要求1所述的方法,其特征在于,所述锥度接触值l4取值为60毫米~120毫米。

5.根据权利要求1所述的方法,其特征在于,所述中间辊的窜辊值零位设于所述中间辊长度方向的中点的直线上,所述直线垂直于所述中间辊长度方向的中心轴线。

6.根据权利要求1所述的方法,其特征在于,所述中间辊辊身的长度l取值为1720毫米。

7.根据权利要求1所述的方法,其特征在于,还包括:

8.根据权利要求7所述的方法,其特征在于,还包括:

9.根据权利要求8所述的方法,其特征在于,所述测量获得轧制钢材头部和尾部的单点值的测量距离均为x1米。

技术总结

本申请公开了一种单机架轧机轧制钢产品的方法,包括提供待轧制的钢材和中间辊,及用于轧制待轧制的钢材的工作辊,中间辊和工作辊均成组上下相对设置,且与待轧制的钢材满足公式:B=L/2‑L3/2+L1‑L4,B为中间辊轴向窜辊的窜辊值,L为待轧制的钢材的宽度,L1为中间辊第一锥度对应的I区的锥长,L2为中间辊第二锥度对应的Ⅱ区的锥长,L3为中间辊的辊身长度,L4为锥度接触值,即待轧制的钢材的横向边缘进入中间辊第一锥度对应的I区与工作辊的接触长度;中间辊在轧制过程中沿其轴向方向窜动对钢材进行轧制得到轧制钢材。本申请单机架轧机轧制钢产品的方法通过合理设定中间辊锥度接触值、中间辊锥形辊的锥高来控制钢材的横向厚度差,使钢材的横向厚度差能够符合产品要求。

技术研发人员:章晓辉,汪净,田飞,张益龙,赵丁藏,赵亚军,张明,王宏峰,朱杨普,孙武厅,李辉若,龙舟

受保护的技术使用者:湖南华菱涟源钢铁有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!