一种成型曲柄拐颈圆弧面及斜面的方法与流程

本发明属于船用低速柴油机用曲柄成型,具体涉及一种成型曲柄拐颈圆弧面及斜面的方法。

背景技术:

1、船用低速机柴油机曲轴,在结构上通常为半组合式,由曲柄与中间的主轴颈以及分布于两端的输出端、自由端热套组合而成。在船用低速柴油机曲轴的几个组成部件中,曲柄的数量最多、重量最大、结构最为复杂且成形精度要求严格,制造难度最大,其成形质量的优劣将直接影响曲轴的综合力学性能,也决定了曲轴制造成本的高低,进而影响制造企业的生存,因此曲柄的制造水平决定了低速发动机曲轴的制造水平。

2、曲柄通常采用弯锻法成型,即锻造出中间带凸台的坯料后在模具上弯曲成型,坯料的形状决定了弯曲后曲柄的形状,因此制坯过程是曲柄锻造过程中最关键的环节。

3、曲柄的拐颈部分,由一侧面的圆弧及另一侧面的斜面组成,圆弧及斜面成型较为困难,原制坯过程是将曲柄拐颈端部整体锻造成一个大方块,曲柄坯料是中间一个大方凸台,两侧带翅膀的形状。这种坯料的锻造方法最为简单,但是大方块的锻造方法对原材料造成很大的浪费;另外,拐颈端部圆弧及斜面依靠后续机加工,其质量较整体造成型的质量较差。

技术实现思路

1、本发明的目的在于克服上述不足,旨在提供一种成型曲柄拐颈圆弧面及斜面的方法,使曲柄拐颈端的成型更接近产品的精加工尺寸。

2、为达到上述目的,本发明提供一种成型曲柄拐颈圆弧面及斜面的方法,所述成型方法如下:

3、将六棱柱坯料放入u型砧中,压机下行用平砧压六棱柱坯料,六棱柱坯料在u型砧中成型为u形坯料,u形坯料的圆弧面为拐颈端部圆弧面;

4、u形坯料成形后,将u型砧换成v型凸砧,u型坯料的圆弧面与v型凸砧的梯形凸台接触,平砧压u型坯料的平面形成曲柄锻件两侧的斜面;

5、压完曲柄锻件两侧斜面后,将v型凸砧换成平砧,再用平砧压出两侧的拐臂,成形两侧带拐臂的曲柄坯料。

6、进一步地,带拐臂的所述曲柄坯料回炉加热,出炉后将曲柄坯料放置在弯曲支架上,用带内凹圆弧腔的冲板从曲柄坯料的开裆处下冲,形成开裆处内侧面的拐颈圆弧面;圆弧冲板继续下行至工艺尺寸时成型拐颈,曲柄坯料两侧的拐臂呈v型,最后用圆弧舌板插入开档,在压机上平整两侧拐臂成形曲柄锻件。

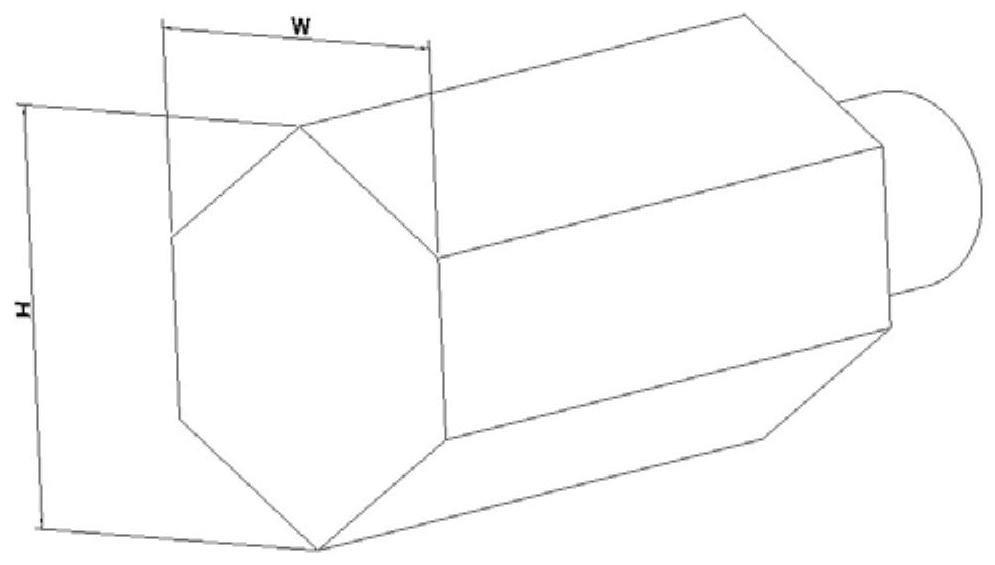

7、进一步地,所述六棱柱坯料为不规则的六棱柱,六棱柱的任意一组平行面的宽度w等于曲柄锻件的宽度,该组平行面对着的两个顶点的高度h等于曲柄锻件拐颈长度+550-650mm,这两个顶点中的任意一个顶点用来入u型砧5。

8、进一步地,所述u型砧的内腔型面包括底部圆弧面、底部圆弧面两端且向外倾斜的斜面及与斜面连接的导弧面,圆弧面的直径等于曲柄锻件的宽度;u型砧内腔的最大高度大于等于曲柄锻件拐颈长度,u型砧的厚度与平砧的宽度相同。

9、进一步地,所述u型砧最大开口宽度比曲柄锻件宽度大180~220mm。

10、进一步地,所述u型坯料的高度等于曲柄锻件拐颈长度+300~350mm。

11、进一步地,所述v型凸砧包括长方体底座和梯形凸台,梯形凸台斜面的斜度等于曲柄锻件拐颈端部斜面的斜度,梯形凸台的斜面高度等于曲柄锻件拐颈端部斜面的高度,长方体底座的宽度与平砧的宽度相同。

12、进一步地,所述平砧压u型坯料的平面形成曲柄锻件两侧的斜面具体过程为:平砧压u型坯料的平面直至压到u形坯料形成的斜面与梯形凸台的斜面平齐;且按此方法先成形一侧斜面,再压成形曲柄坯料拐颈端另一侧的斜面。

13、与现有技术相比,本发明的有益效果为:本发明采用两步成型方法成型,保证大马力低速柴油机曲轴用曲柄的拐颈端部外形的成型,使曲柄拐颈端部的外形更加接近精加工外形,大大提高了曲柄的端部及拐颈质量,同时大大降低了曲柄的原材料成本;另外,不同规格的曲柄坯料只需换不同的u型砧,v型凸砧可以共用,降低模具成本。

技术特征:

1.一种成型曲柄拐颈圆弧面及斜面的方法,其特征在于:所述成型方法如下:

2.根据权利要求1所述成型曲柄拐颈圆弧面及斜面的方法,其特征在于:带拐臂的所述曲柄坯料回炉加热,出炉后将曲柄坯料放置在弯曲支架(8)上,用带内凹圆弧腔的冲板(7)从曲柄坯料的开裆处下冲,形成开裆处内侧面的拐颈圆弧面(6);圆弧冲板继续下行至工艺尺寸时成型拐颈,曲柄坯料两侧的拐臂呈v型,最后用圆弧舌板插入开裆,在压机上平整两侧拐臂成形曲柄锻件。

3.根据权利要求1所述成型曲柄拐颈圆弧面及斜面的方法,其特征在于:所述六棱柱坯料为不规则的六棱柱,六棱柱的任意一组平行面的宽度w等于曲柄锻件的宽度,该组平行面对着的两个顶点的高度h等于曲柄锻件拐颈长度+550~650mm,这两个顶点中的任意一个顶点用来入u型砧(5)。

4.根据权利要求1所述成型曲柄拐颈圆弧面及斜面的方法,其特征在于:所述u型砧的内腔型面包括底部圆弧面、底部圆弧面两端且向外倾斜的斜面及与斜面连接的导弧面,圆弧面的直径等于曲柄锻件的宽度;u型砧(5)内腔的最大高度大于等于曲柄锻件拐颈长度,u型砧(5)的厚度与平砧(4)的宽度相同。

5.根据权利要求4所述成型曲柄拐颈圆弧面及斜面的方法,其特征在于:所述u型砧最大开口处的宽度比曲柄锻件宽度大180~220mm。

6.根据权利要求1所述成型曲柄拐颈圆弧面及斜面的方法,其特征在于:所述u型坯料的高度等于曲柄锻件拐颈长度+300~350mm。

7.根据权利要求1所述成型曲柄拐颈圆弧面及斜面的方法,其特征在于:所述v型凸砧(3)包括长方体底座和梯形凸台,梯形凸台斜面的斜度等于曲柄锻件拐颈端部斜面的斜度,梯形凸台的斜面高度等于曲柄锻件拐颈端部斜面的高度,长方体底座的宽度与平砧(4)的宽度相同。

8.根据权利要求7所述成型曲柄拐颈圆弧面及斜面的方法,其特征在于:所述平砧(4)压u型坯料的平面形成曲柄锻件两侧的斜面(2)具体过程为:平砧(4)压u型坯料的平面直至压到u形坯料形成的斜面(2)与梯形凸台的斜面平齐;且按此方法先成形一侧斜面(2),再压成形曲柄坯料拐颈端另一侧的斜面(2)。

技术总结

本发明涉及一种成型曲柄拐颈圆弧面及斜面的方法,将六棱柱坯料放入U型砧中,压机下行用平砧压六棱柱坯料,六棱柱坯料在U型砧中成型为U形坯料;U形坯料成形后,将U型砧换成V型凸砧,U型坯料的圆弧面与V型凸砧的梯形凸台接触,平砧压U型坯料的平面形成曲柄锻件两侧的斜面;压完曲柄锻件两侧斜面后,将V型凸砧换成平砧,再用平砧压出两侧的拐臂,成形两侧带拐臂的曲柄坯料。保证大马力低速柴油机曲轴用曲柄的拐颈端部外形的成型,使曲柄拐颈端部的外形更加接近精加工外形,大大提高了曲柄的端部及拐颈质量,同时大大降低了曲柄的原材料成本;另外,不同规格的曲柄坯料只需换不同的U型砧,V型凸砧可以共用,降低模具成本。

技术研发人员:熊武,林晨,于海娟,耿德明,白玉,段来山,蒲徐明,鲁桥,肖海生,戚波

受保护的技术使用者:武汉重工铸锻有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!