考虑重力因素的竖直安装的多型号电主轴精度监测实验台

本发明涉及电主轴可靠性实验、精度监测,尤其是涉及一种考虑重力因素的竖直安装的多型号电主轴精度监测实验台。

背景技术:

1、数控机床的核心功能和执行加工作业的部件为电主轴,电主轴运行可靠性以及精度保持性直接关系到加工工件的品质和加工效率。开展电主轴可靠性研究为提升数控机床可靠性必要手段之一,通过开展电主轴可靠性乃至精度保持性的研究,从研究结果反哺于电主轴设计以及装配工艺的改善。

2、但现有的用于开展电主轴可靠性乃至精度保持性研究的实验台通常横向水平安装电主轴,以简化安装过程,但电主轴在使用时,通常竖直安装,因此现有的实验台在对电主轴进行精度监测实验时无法考虑重力因素的影响,与实际使用状态不贴合,实验结果的可信度较差。另外,现有的一个实验台只能固定某一种型号的电主轴,无法兼容多尺寸多型号的电主轴完成精度监测实验。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种考虑重力因素的竖直安装的多型号电主轴精度监测实验台,该考虑重力因素的竖直安装的多型号电主轴精度监测实验台测试获得的电主轴精度更接近于真实数控机床上的电主轴精度,实验台测试过程更具可信度,并且能够兼容多尺寸多型号的电主轴完成精度监测实验。

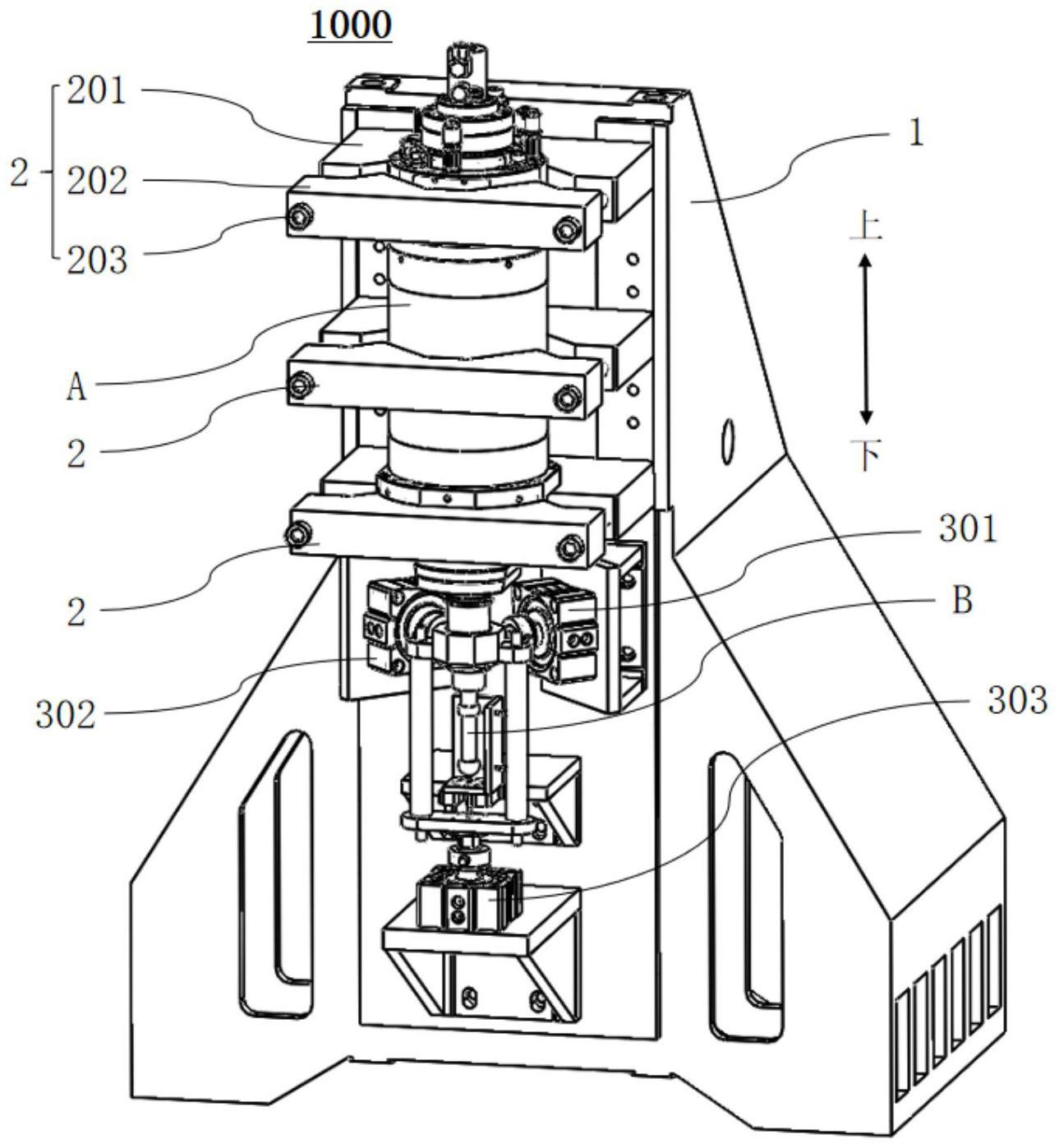

2、根据本发明实施例的考虑重力因素的竖直安装的多型号电主轴精度监测实验台,包括立柱和固定套,所述固定套设有多个,多个所述固定套沿上下方向间隔开地固定在所述立柱上,多个所述固定套适用于竖向固定不同型号的电主轴。

3、根据本发明实施例的考虑重力因素的竖直安装的多型号电主轴精度监测实验台,一方面,可以通过竖直安装电主轴,使得本发明安装电主轴的方式与电主轴在实际应用中安装在数控机床上的安装方式更加贴合,从而本发明的实验台无论是测量电主轴精度还是测量其他相关电主轴状态因素,重力因素对实验结果的影响都会包括在实验结果中,测试获得的电主轴精度数据更接近于实际数控机床上的电主轴精度数据,测试过程也更具有可信度;另一方面,本发明的实验台通过设置适用于固定多型号电主轴的固定套,促使本发明的实验台能够对多尺寸多型号的电主轴完成精度监测实验,从而可以为电主轴误差在线监测或预测提供更具有普适性的数据集。

4、在一些实施例中,多个所述固定套相同,每个所述固定套均为夹持套。

5、在一些实施例中,每个所述固定套包括第一夹持块、第二夹持块和连接杆,所述第一夹持块上设有第一v型槽,所述第二夹持块上设有第二v型槽,所述第一夹持块固定在所述立柱上,所述第二夹持块通过所述连接杆可拆卸地固定在所述第一夹持块上且使所述第二v型槽与所述第一v型槽彼此相对。

6、在一些实施例中,所述连接杆为螺栓,所述螺栓有两个;所述第一夹持块上设有两个第一螺栓孔,两个所述第一螺栓孔分布在所述第一v型槽的两侧;所述第二夹持块上设有两个第二螺栓孔,两个所述第二螺栓孔分布在所述第二v型槽的两侧且分别与两个所述第一螺栓孔同轴相对;每个所述螺栓穿过每个对应的所述第二螺栓孔和所述第一螺栓孔,以将所述第二夹持块连接在所述第一夹持块上。

7、在一些实施例中,所述第一夹持块和所述第二夹持块均采用塑料尼龙材料制成。

8、在一些实施例中,所述立柱采用内空铸造且所述立柱的内部具有纵横交叉多条承重受力横梁。

9、在一些实施例中,多个所述固定套中的一个所述固定套位于所述电主轴的前端法兰盘的下方且与所述前端法兰盘底部抵接。

10、在一些实施例中,还包括气动加载单元,所述气动加载单元包括第一气缸、第二气缸、第三气缸和供气气路;其中,所述第一气缸、所述第二气缸和所述第三气缸均固定在所述立柱上,所述第一气缸的中心轴线和所述第二气缸的中心轴线在同一水平高度上相互垂直,所述第一气缸和所述第二气缸用于对所述电主轴施加径向力,所述第三气缸同轴设于所述电主轴的下方,所述第三气缸用于对所述电主轴施加轴向力;

11、所述第一气缸、所述第二气缸和所述第三气缸均与所述供气气路连接,所述供气气路用于控制所述第一气缸、所述第二气缸和所述第三气缸的加力大小和拉压力的切换。

12、在一些实施例中,所述供气气路包括调压过滤器、油雾分离器、侵启阀、分气块以及三个供气支路,所述调压过滤器、所述油雾分离器、所述侵启阀和所述分气块依次连接且相互连通,三个所述供气支路的一端分别对应地与所述分气块的三个串联肘接接头连接,三个所述供气支路的另一端分别对应地与所述第一气缸、所述第二气缸和所述第三气缸连接,每个所述供气支路上沿远离所述分气块的方向依次设有气动伺服阀门、换向电磁阀门和两个排气节流阀,其中,两个所述排气节流阀分别与所述换向电磁阀门的两个接口连接。

13、在一些实施例中,所述气动加载单元还包括连接机构,所述连接机构包括固定环、连接柱和轴向挡板,所述固定环通过加载轴承可转动地固定套设在所述电主轴上,所述第一气缸的输出端和所述第二气缸的输出端均与所述固定环的外周面固定连接,所述连接柱设有两个且对称地位于所述固定环的两侧,所述连接柱的两端分别与所述固定环和所述轴向挡板固定连接,所述第三气缸位于所述连接机构的下方,所述第三气缸的输出端与所述轴向挡板连接。

14、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种考虑重力因素的竖直安装的多型号电主轴精度监测实验台,其特征在于,包括:

2.根据权利要求1所述的考虑重力因素的竖直安装的多型号电主轴精度监测实验台,其特征在于,多个所述固定套相同,每个所述固定套均为夹持套。

3.根据权利要求2所述的考虑重力因素的竖直安装的多型号电主轴精度监测实验台,其特征在于,每个所述固定套包括第一夹持块、第二夹持块和连接杆,所述第一夹持块上设有第一v型槽,所述第二夹持块上设有第二v型槽,所述第一夹持块固定在所述立柱上,所述第二夹持块通过所述连接杆可拆卸地固定在所述第一夹持块上且使所述第二v型槽与所述第一v型槽彼此相对。

4.根据权利要求3所述的考虑重力因素的竖直安装的多型号电主轴精度监测实验台,其特征在于,所述连接杆为螺栓,所述螺栓有两个;所述第一夹持块上设有两个第一螺栓孔,两个所述第一螺栓孔分布在所述第一v型槽的两侧;所述第二夹持块上设有两个第二螺栓孔,两个所述第二螺栓孔分布在所述第二v型槽的两侧且分别与两个所述第一螺栓孔同轴相对;每个所述螺栓穿过每个对应的所述第二螺栓孔和所述第一螺栓孔,以将所述第二夹持块连接在所述第一夹持块上。

5.根据权利要求3所述的考虑重力因素的竖直安装的多型号电主轴精度监测实验台,其特征在于,所述第一夹持块和所述第二夹持块均采用塑料尼龙材料制成。

6.根据权利要求1所述的考虑重力因素的竖直安装的多型号电主轴精度监测实验台,其特征在于,所述立柱采用内空铸造且所述立柱的内部具有纵横交叉多条承重受力横梁。

7.根据权利要求1所述的考虑重力因素的竖直安装的多型号电主轴精度监测实验台,其特征在于,多个所述固定套中的一个所述固定套位于所述电主轴的前端法兰盘的下方且与所述前端法兰盘底部抵接。

8.根据权利要求1-4中任意一项所述的考虑重力因素的竖直安装的多型号电主轴精度监测实验台,其特征在于,还包括气动加载单元,所述气动加载单元包括第一气缸、第二气缸、第三气缸和供气气路;其中,所述第一气缸、所述第二气缸和所述第三气缸均固定在所述立柱上,所述第一气缸的中心轴线和所述第二气缸的中心轴线在同一水平高度上相互垂直,所述第一气缸和所述第二气缸用于对所述电主轴施加径向力,所述第三气缸同轴设于所述电主轴的下方,所述第三气缸用于对所述电主轴施加轴向力;

9.根据权利要求8所述的考虑重力因素的竖直安装的多型号电主轴精度监测实验台,其特征在于,所述供气气路包括调压过滤器、油雾分离器、侵启阀、分气块以及三个供气支路,所述调压过滤器、所述油雾分离器、所述侵启阀和所述分气块依次连接且相互连通,三个所述供气支路的一端分别对应地与所述分气块的三个串联肘接接头连接,三个所述供气支路的另一端分别对应地与所述第一气缸、所述第二气缸和所述第三气缸连接,每个所述供气支路上沿远离所述分气块的方向依次设有气动伺服阀门、换向电磁阀门和两个排气节流阀,其中,两个所述排气节流阀分别与所述换向电磁阀门的两个接口连接。

10.根据权利要求8所述的考虑重力因素的竖直安装的多型号电主轴精度监测实验台,其特征在于,所述气动加载单元还包括连接机构,所述连接机构包括固定环、连接柱和轴向挡板,所述固定环通过加载轴承可转动地固定套设在所述电主轴上,所述第一气缸的输出端和所述第二气缸的输出端均与所述固定环的外周面固定连接,所述连接柱设有两个且对称地位于所述固定环的两侧,所述连接柱的两端分别与所述固定环和所述轴向挡板固定连接,所述第三气缸位于所述连接机构的下方,所述第三气缸的输出端与所述轴向挡板连接。

技术总结

本发明公开了一种考虑重力因素的竖直安装的多型号电主轴精度监测实验台。该考虑重力因素的竖直安装的多型号电主轴精度监测实验台包括立柱和固定套,所述固定套设有多个,多个所述固定套沿上下方向间隔开地固定在所述立柱上,多个所述固定套适用于竖向固定不同型号的电主轴。本发明可以竖直安装电主轴,使得电主轴的安装方式与电主轴在实际应用中安装在数控机床上的安装方式更加贴合,因此测试获得的电主轴精度更接近于真实数控机床上的电主轴精度,测试过程更具可信度,并且通过设置适用于固定多型号电主轴的固定套,从而使得本发明的试验台能够兼容多尺寸多型号的电主轴完成精度监测实验。

技术研发人员:于广,王立平,梁建红,蒋安邦

受保护的技术使用者:清华大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!