棒、线材生产线直接轧制工艺智能分坯系统及其分坯方法与流程

本发明涉及棒、线材生产线直接轧制工艺中多机多流连铸机对应多条轧钢生产线,尤其涉及一种棒、线材生产线直接轧制工艺智能分坯系统及其分坯方法。

背景技术:

1、随着钢铁工业技术的发展,连铸车间可连续稳定的生产高温高质量的连铸坯,轧钢车间除去计划内的换辊换槽时间,均可高速稳定的进行生产。在此背景下,免加热直接轧制工艺孕育而生。且目前钢铁行业面临着产能过剩、能源、资源、环境等问题的严峻挑战,各大钢厂都在探索节能减排、降低生产成本的有效措施,免加热直接轧制工艺是铸坯切断后不经过加热炉,也无须补热,直接送往轧线进行轧制,完全省去了加热炉的燃料消耗,可以大幅度节省能源、降低生产成本,因此该工艺越来越受各大钢厂的青睐。然而,棒线材生产线使用的坯料通常为150mm~165mm方坯,要保证连铸和轧钢生产线产能匹配,连铸机通常会采用7机7流,年产量约240万吨,1条单高线生产线年产量约80万吨,1条单高棒年产量约100万吨,1条双高棒年产量约140万吨,即1台7机7流连铸机需3条线材与之匹配,或者是两条高棒生产线(1条单高棒和1条双高棒)与之匹配。如何将多机多流连铸机生产的连铸坯分配至多条轧钢生产线,使得连铸与轧钢最大程度的匹配,确保高的直轧率,是目前亟需解决的问题。

技术实现思路

1、本发明的目的在于克服现有技术之缺陷,提供了一种棒、线材生产线直接轧制工艺智能分坯系统及其分坯方法,该智能分坯系统能自动将连铸机不同流生产的高温合格连铸坯分配至不同的轧钢生产线,使得连铸与轧钢最大程度的匹配,确保高的直轧率。

2、本发明是这样实现的:

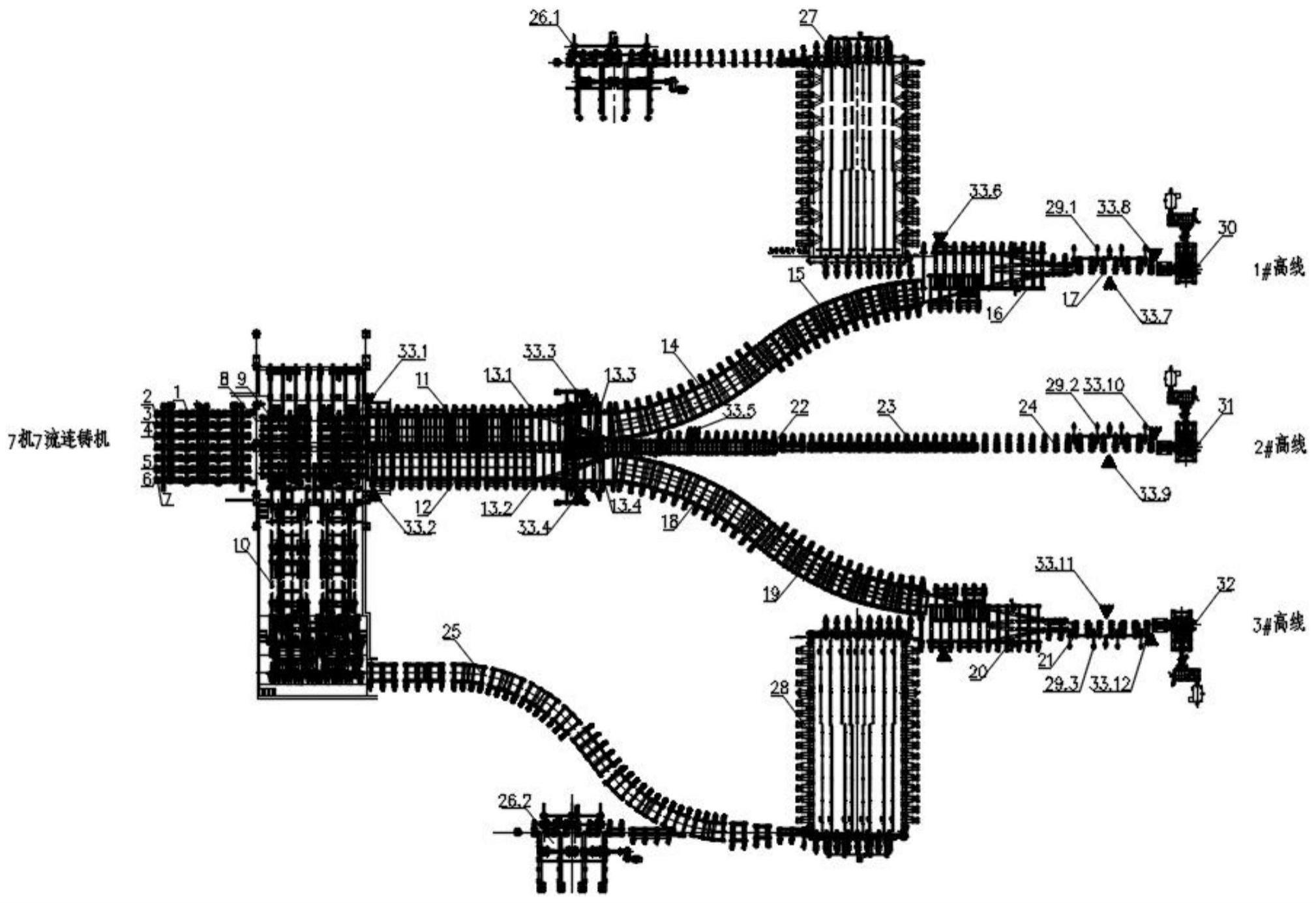

3、本发明提供一种棒、线材生产线直接轧制工艺智能分坯系统,包括若干棒线材生产线、多机多流连铸机、连铸快速输送辊道、连铸翻转冷床,多机多流连铸机向若干棒线材生产线供坯,多机多流连铸机的每一流均设有连铸升降挡板,连铸车间内铸坯在连铸升降挡板前等待,连铸车间铸坯等待位每一流都设有一个红外高温计,红外高温计测得的温度符合要求时,铸坯通过连铸快速输送辊道输送至轧钢车间,红外高温计测得的温度不符合要求时,铸坯通过连铸翻转冷床冷却后下线堆存,满足温度要求的铸坯通过快速输送辊道输送至各棒线材生产线,在轧钢辊道分叉处设若干侧导板,侧导板对铸坯进行分流输送至不同的棒线材生产线,连铸翻转冷床的末端通过热送辊道、冷坯上料台架送入加热炉加热后送往棒线材生产线,每条棒线材生产线入口设一台废坯剔除台架,坯料咬入各条生产线第一架轧机,随后进行生产,辊道上设若干热金属检测器,跟踪坯料的位置,保证各设备之间开启的逻辑。

4、进一步地,各所述连铸升降挡板相互独立控制。

5、进一步地,红外高温计测得的温度需传输至连铸基础自动化控制系统,同时需传输至各条轧钢生产线,在hmi系统画面中显示。

6、进一步地,侧导板上设有传感器,液压驱动侧导板,可将侧导板拨至不同的位置,侧导板间相互配合,对铸坯进行分流输送至不同的棒线材生产线。

7、进一步地,在其中一条棒线材生产线处设置冷坯上料台架和加热炉,可满足冷装轧制工艺。

8、本发明还提供一种棒、线材生产线直接轧制工艺智能分坯系统的分坯方法:计算出不同拉速下生产不同断面铸坯连铸机单流的小时产量;计算出不同轧制速度下生产不同规格产品每条轧钢生产线的小时产量;在轧钢辊道分叉处设侧导板,侧导板上设有传感器,在多个指定位置通过电气指令使用液压缸驱动移动至对应的位置,对铸坯进行导向分流;轧钢各条生产线与各连铸机控制系统采用以太网光纤通讯;每流连铸机等待位配置红外高温计,红外高温计的数据传输至连铸基础自动化系统参与坯料是否可输送至轧钢车间的判断条件,若温度低于轧钢所需要的温度,则铸坯通过连铸车间内的翻转冷床下线,若温度满足轧钢所需要的温度,则通过连铸快速输送辊道输送至轧钢车间,同时每台高温计的数据实时传输至轧钢主操作室画面;不同轧钢生产线轧前输送辊道分成若干组,辊道单独传动,成组控制,辊道上设若干热金属检测器,跟踪坯料的位置。

9、进一步地,计算出连铸机不同拉速下生产不同断面铸坯连铸机单流的小时产量,采用计算机语音,编辑成功能模块,连铸机每流拉速、生产断面可在模型中手动设定,或从基础自动化系统中读取;计算出不同轧制速度下生产不同规格产品每条轧钢生产线的小时产量,采用计算机语音,编辑成功能模块,每条轧线的生产规格、轧制速度可在模型中手动设定,或从基础自动化系统中读取;系统可根据轧钢的生产规格、轧制速度、连铸机的拉速,判断开启连铸机的流数以及轧钢生产线的条数,然后择优开启。

10、进一步地,轧钢各轧线向连铸车间提出要钢流的范围,连铸车间在其范围内自行决定出坯流,各轧线要钢信号采用代号区分;轧钢根据连铸返回的送坯流号生成各条轧线的确认方坯信号,连铸接收到轧钢各条轧线确认放坯信号后执行放坯动作,并将已放坯信号发送给轧钢,分坯完成,不同轧线确认放坯信号采用不同的代号。

11、进一步地,辊道采用变频控制,与连铸衔接处,辊道需高速输送,减少铸坯的温降,到轧机入口坯料需要减速,使得坯料顺利咬入,同时防止前后铸坯出现追尾现象。

12、进一步地,智能分坯系统界面可视化,可真实的模拟呈现铸坯从连铸车间至轧机入口的整个输送过程。

13、本发明具有以下有益效果:

14、本发明提供一种棒、线材生产线直接轧制工艺智能分坯系统,能将多机多流连铸机生产的连铸坯分配至多条轧钢生产线,同时,该系统的投入可以使得连铸与轧钢最大限度的匹配,确保高的直轧率,节约生产成本,减少能源消耗,为钢厂创造较大的经济效益和社会效益。

技术特征:

1.一种棒、线材生产线直接轧制工艺智能分坯系统,其特征在于:包括若干棒线材生产线、多机多流连铸机、连铸快速输送辊道、连铸翻转冷床,多机多流连铸机向若干棒线材生产线供坯,多机多流连铸机的每一流均设有连铸升降挡板,连铸车间内铸坯在连铸升降挡板前等待,连铸车间铸坯等待位每一流都设有一个红外高温计,红外高温计测得的温度符合要求时,铸坯通过连铸快速输送辊道输送至轧钢车间,红外高温计测得的温度不符合要求时,铸坯通过连铸翻转冷床冷却后下线堆存,满足温度要求的铸坯通过快速输送辊道输送至各棒线材生产线,在轧钢辊道分叉处设若干侧导板,侧导板对铸坯进行分流输送至不同的棒线材生产线,连铸翻转冷床的末端通过热送辊道、冷坯上料台架送入加热炉加热后送往棒线材生产线,每条棒线材生产线入口设一台废坯剔除台架,坯料咬入各条生产线第一架轧机,随后进行生产,辊道上设若干热金属检测器,跟踪坯料的位置,保证各设备之间开启的逻辑。

2.如权利要求1所述的棒、线材生产线直接轧制工艺智能分坯系统,其特征在于:各所述连铸升降挡板相互独立控制。

3.如权利要求1所述的棒、线材生产线直接轧制工艺智能分坯系统,其特征在于:红外高温计测得的温度需传输至连铸基础自动化控制系统,同时需传输至各条轧钢生产线,在hmi系统画面中显示。

4.如权利要求1所述的棒、线材生产线直接轧制工艺智能分坯系统,其特征在于:侧导板上设有传感器,液压驱动侧导板,可将侧导板拨至不同的位置,侧导板间相互配合,对铸坯进行分流输送至不同的棒线材生产线。

5.如权利要求1所述的棒、线材生产线直接轧制工艺智能分坯系统,其特征在于:在其中一条棒线材生产线处设置冷坯上料台架和加热炉,可满足冷装轧制工艺。

6.一种棒、线材生产线直接轧制工艺智能分坯系统的分坯方法,其特征在于:计算出不同拉速下生产不同断面铸坯连铸机单流的小时产量;计算出不同轧制速度下生产不同规格产品每条轧钢生产线的小时产量;在轧钢辊道分叉处设侧导板,侧导板上设有传感器,在多个指定位置通过电气指令使用液压缸驱动移动至对应的位置,对铸坯进行导向分流;轧钢各条生产线与各连铸机控制系统采用以太网光纤通讯;每流连铸机等待位配置红外高温计,红外高温计的数据传输至连铸基础自动化系统参与坯料是否可输送至轧钢车间的判断条件,若温度低于轧钢所需要的温度,则铸坯通过连铸车间内的翻转冷床下线,若温度满足轧钢所需要的温度,则通过连铸快速输送辊道输送至轧钢车间,同时每台高温计的数据实时传输至轧钢主操作室画面;不同轧钢生产线轧前输送辊道分成若干组,辊道单独传动,成组控制,辊道上设若干热金属检测器,跟踪坯料的位置。

7.如权利要求6所述的棒、线材生产线直接轧制工艺智能分坯系统的分坯方法,其特征在于:计算出连铸机不同拉速下生产不同断面铸坯连铸机单流的小时产量,采用计算机语音,编辑成功能模块,连铸机每流拉速、生产断面可在模型中手动设定,或从基础自动化系统中读取;计算出不同轧制速度下生产不同规格产品每条轧钢生产线的小时产量,采用计算机语音,编辑成功能模块,每条轧线的生产规格、轧制速度可在模型中手动设定,或从基础自动化系统中读取;系统可根据轧钢的生产规格、轧制速度、连铸机的拉速,判断开启连铸机的流数以及轧钢生产线的条数,然后择优开启。

8.如权利要求6所述的棒、线材生产线直接轧制工艺智能分坯系统的分坯方法,其特征在于:轧钢各轧线向连铸车间提出要钢流的范围,连铸车间在其范围内自行决定出坯流,各轧线要钢信号采用代号区分;轧钢根据连铸返回的送坯流号生成各条轧线的确认方坯信号,连铸接收到轧钢各条轧线确认放坯信号后执行放坯动作,并将已放坯信号发送给轧钢,分坯完成,不同轧线确认放坯信号采用不同的代号。

9.如权利要求6所述的棒、线材生产线直接轧制工艺智能分坯系统的分坯方法,其特征在于:辊道采用变频控制,与连铸衔接处,辊道需高速输送,减少铸坯的温降,到轧机入口坯料需要减速,使得坯料顺利咬入,同时防止前后铸坯出现追尾现象。

10.如权利要求6所述的棒、线材生产线直接轧制工艺智能分坯系统的分坯方法,其特征在于:智能分坯系统界面可视化,可真实的模拟呈现铸坯从连铸车间至轧机入口的整个输送过程。

技术总结

本发明提供一种棒、线材生产线直接轧制工艺智能分坯系统及其分坯方法,多机多流连铸机向若干棒线材生产线供坯,多机多流连铸机的每一流均设有连铸升降挡板,连铸车间内铸坯在连铸升降挡板前等待,连铸车间铸坯等待位每一流都设有一个红外高温计,红外高温计测得的温度符合要求时,铸坯通过连铸快速输送辊道输送至轧钢车间,红外高温计测得的温度不符合要求时,铸坯通过连铸翻转冷床冷却后下线堆存,满足温度要求的铸坯通过快速输送辊道输送至各棒线材生产线,在轧钢辊道分叉处设若干侧导板,侧导板对铸坯进行分流输送至不同的棒线材生产线,辊道上设若干热金属检测器,跟踪坯料的位置,保证各设备之间开启的逻辑。

技术研发人员:骆艳萍,付建会,宗良奎,李沐泽,李威,李光荣,柯衡珍

受保护的技术使用者:中冶南方工程技术有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!