一种切削液循环过滤系统的制作方法

本发明属于切削液处理,具体涉及一种切削液循环过滤系统。

背景技术:

1、切削液是机械加工过程中,用来冷却和润滑刀具与加工件的工业用液体。对于精密机械加工设备而言,由于其加工精度要求较高,因此对切削液供给的要求也较高。切削液在流经加工位置时,不仅能实现冷却和润滑作用,还能将加工位置处所产生的碎屑冲除,碎屑混入切削液中,若直接循环供给至加工位置处,一方面会影响加工精度,另一方面还会夹具刀具的磨损,进而缩短刀具使用寿命。

2、在现有技术中,不可否认的,存在着在切削液循环供给系统中增设滤网结构,以此拦截过滤切削液中的碎屑,但是简单的滤网结构不具备有自洁功能,因此在切削液的长期循环过程中会出现滤网堵塞的问题,而一旦滤网被堵塞则会使得整体切削液循环供给系统中切削液的流动阻力增大,进而造成切削液流量变小,无法及时冷却、润滑刀具与加工件的问题。

技术实现思路

1、鉴于此,为解决上述背景技术中所提出的问题,本发明的目的在于提供一种切削液循环过滤系统。

2、为实现上述目的,本发明提供如下技术方案:一种切削液循环过滤系统,包括滤筒以及与所述滤筒相适配的过滤器;

3、所述滤筒的侧壁上设有进液管,所述滤筒出液底端对称设有出液管和排污管,且所述滤筒通过所述进液管和所述出液管与切削液循环供给系统连接;

4、所述过滤器包括通过联动件连接的滤网和导流机构;

5、所述滤网可移动的设置于所述滤筒内的滤腔中,且通过所述滤网将所述滤筒内的滤腔分为滤前腔和滤后腔,所述进液管和所述排污管均与所述滤前腔连通,所述出液管与所述滤后腔连通,且所述滤网在所述进液管与所述出液管之间移动;

6、沿所述滤网的移动路径设有与所述排污管对应的第一位置以及与所述出液管对应的第二位置;所述滤网位于所述第一位置时,通过所述联动件的联动使所述导流机构实现所述进液管、滤腔与出液管的导流连通;所述滤网位于所述第二位置时,通过所述联动件的联动使所述导流机构实现所述排污管与滤腔的导流连通。

7、优选的,所述滤筒共轴装配的内筒和外筒,所述滤腔设于所述内筒内部,且所述内筒与所述外筒之间形成有夹腔,所述导流机构设于所述夹腔内。

8、优选的,所述进液管、出液管与排污管均包括设于所述内筒上的内管以及设于所述外筒上的外管;所述导流机构为转动安装于所述夹腔内的转套,所述转套侧壁上设有第一导孔,所述转套一端设有第二导孔;且

9、所述滤网位于第一位置时,通过所述转套的旋转使所述第一导孔连通所述进液管的内管与外管,还使所述第二导孔连通所述出液管的内管与外管;

10、所述滤网位于第二位置时,通过所述转套的旋转仅使所述第二导孔连通所述排污管的内管与外管。

11、优选的,所述滤网倾斜设于所述滤腔内,且所述滤腔内还设有能够沿所述滤网表面轴向移动的活塞件。

12、优选的,所述活塞件包括分别位于所述滤网两侧的单元部分,两单元部分同步移动,且两单元部分之间形成有能够穿过所述滤网的斜槽。

13、优选的,两个所述单元部分相互靠近的一侧嵌入有磁吸连接的强磁块。

14、优选的,位于所述滤前腔内的一单元部分上设有内陷空间,且所述滤网位于第一位置时,所述进液管与该内陷空间连通。

15、优选的,所述内陷空间的内陷方向为沿轴向远离所述滤筒出液底端的方向和/或沿径向靠近所述滤网的方向。

16、优选的,所述联动件设有两组,两组联动件对称安装于所述滤筒的轴向两端,且两组联动件分别用于实现滤网与导流机构的正向联动和反向联动。

17、优选的,所述联动件包括共轴配合的联动套和齿环,所述联动套与所述滤筒固定,所述齿环与所述导流机构固定;

18、所述联动套内设有能够沿所述滤筒轴向阻尼移动的齿条,且所述齿条的一端可伸入所述滤腔内;

19、所述齿环上啮合有齿轮,所述齿轮上共轴固定有齿杆,所述齿杆啮合于所述齿条的一侧、并与所述联动套转动配合。

20、本发明与现有技术相比,具有以下有益效果:

21、(1)本发明中设置可移动的滤网,当滤网出现不同程度的堵塞时,滤网过滤前侧的滤前腔内的流体压力相应出现改变,堵塞程度越严重、流体压力则越大,基于此将滤网的移动与其自身的堵塞程度相对应,且根据滤网移动位置的不同,联动改变整体滤筒的导流方向,具体在滤网达到极限堵塞状况时,整体滤筒呈现为排污自洁的导流,由此实现了切削液的有效过滤、又避免了长期过滤中滤网的堵塞。

22、(2)滤筒内设有能够沿滤网表面轴向移动的活塞件,基于此在活塞件的往复移动下能有效刮除附着于滤网表面的碎屑,进而提高自洁排污效果。

23、(3)滤网倾斜设置,以此实现滤网移动与活塞件移动之间的联动配合。

24、(4)采用能够旋转的转套实现滤筒导流方向的改变,该转套与滤网之间配合有联动件,且联动件由可移动的齿条、可转动的齿杆、齿轮和齿环等结构组成,结构简单、联动稳定。

技术特征:

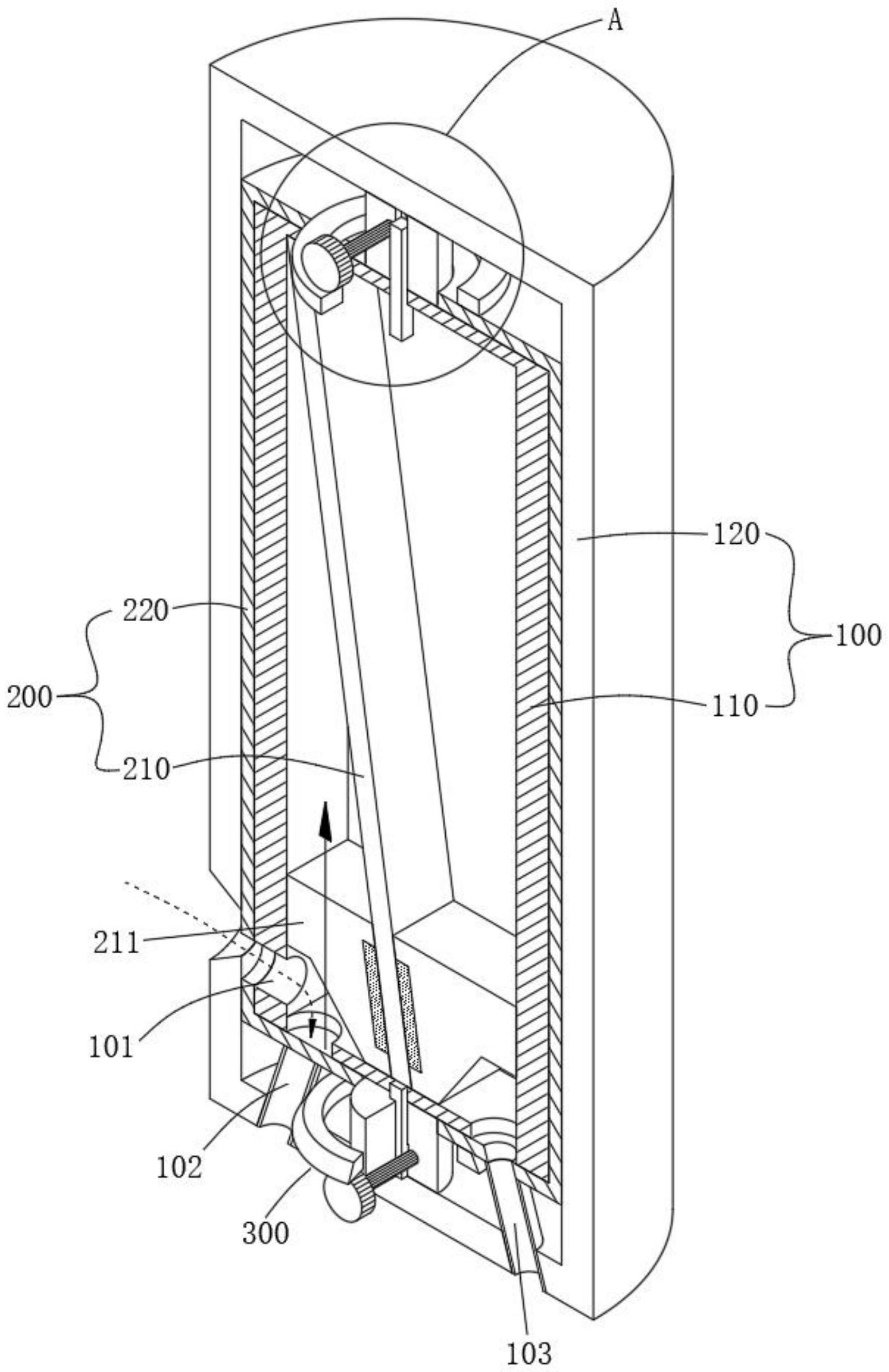

1.一种切削液循环过滤系统,其特征在于:包括滤筒(100)以及与所述滤筒(100)相适配的过滤器(200);

2.根据权利要求1所述的切削液循环过滤系统,其特征在于:所述滤筒(100)共轴装配的内筒(110)和外筒(120),所述滤腔设于所述内筒(110)内部,且所述内筒(110)与所述外筒(120)之间形成有夹腔,所述导流机构(220)设于所述夹腔内。

3.根据权利要求2所述的切削液循环过滤系统,其特征在于:

4.根据权利要求1所述的切削液循环过滤系统,其特征在于:所述滤网(210)倾斜设于所述滤腔内,且所述滤腔内还设有能够沿所述滤网(210)表面轴向移动的活塞件(211)。

5.根据权利要求4所述的切削液循环过滤系统,其特征在于:所述活塞件(211)包括分别位于所述滤网(210)两侧的单元部分,两单元部分同步移动,且两单元部分之间形成有能够穿过所述滤网(210)的斜槽。

6.根据权利要求5所述的切削液循环过滤系统,其特征在于:两个所述单元部分相互靠近的一侧嵌入有磁吸连接的强磁块(212)。

7.根据权利要求5或6所述的切削液循环过滤系统,其特征在于:位于所述滤前腔内的一单元部分上设有内陷空间,且所述滤网(210)位于第一位置时,所述进液管(101)与该内陷空间连通。

8.根据权利要求7所述的切削液循环过滤系统,其特征在于:所述内陷空间的内陷方向为沿轴向远离所述滤筒(100)出液底端的方向和/或沿径向靠近所述滤网(210)的方向。

9.根据权利要求5或6所述的切削液循环过滤系统,其特征在于:所述联动件(300)设有两组,两组联动件(300)对称安装于所述滤筒(100)的轴向两端,且两组联动件(300)分别用于实现滤网(210)与导流机构(220)的正向联动和反向联动。

10.根据权利要求9所述的切削液循环过滤系统,其特征在于:所述联动件(300)包括共轴配合的联动套(301)和齿环(302),所述联动套(301)与所述滤筒(100)固定,所述齿环(302)与所述导流机构(220)固定;

技术总结

本发明属于切削液处理技术领域,公开了一种切削液循环过滤系统,包括滤筒以及与所述滤筒相适配的过滤器;所述滤筒的侧壁上设有进液管,所述滤筒出液底端对称设有出液管和排污管,且所述滤筒通过所述进液管和所述出液管与切削液循环供给系统连接;所述过滤器包括通过联动件连接的滤网和导流机构;所述滤网可移动的设置于所述滤筒内的滤腔中,且通过所述滤网将所述滤筒内的滤腔分为滤前腔和滤后腔,所述进液管和所述排污管均与所述滤前腔连通,所述出液管与所述滤后腔连通,且所述滤网在所述进液管与所述出液管之间移动。具体,根据滤网移动位置的不同,联动改变整体滤筒的导流方向,从而使滤网在被堵塞后能自动执行自洁排污。

技术研发人员:叶文贤

受保护的技术使用者:江苏中讯高科投资集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!