一种顺送模模内铆接模具及其铆接方法与流程

本发明涉及模具领域,尤其涉及一种顺送模模内铆接模具及其铆接方法。

背景技术:

1、目前,公知铆接方式是人工放置再单件的铆接或用针对一种单一产品设计成的自动化铆接机器来完成。人工放置再单件的铆接方式效率低,质量差。自动化铆接机器方式投入成本高;需要产品的有足够多订单才考虑。

2、对于一些需要铆接的冲压产品,行业内通常的做法是先通过冲压连续模将产品冲压成型,再将冲压成型好的产品拉入铆接工站进行铆接。如此,需要用到两套模具,一套冲压连续模具及一套铆接模具,同时需要两台冲床,需要两组人力,且产能与效率较低。

技术实现思路

1、本发明提供的一种顺送模模内铆接模具及其铆接方法,其可以同时完成上下两个产品的铆接及其料带的切断,生产效率高且加工精度高。

2、为了实现上述目的,本发明提供了一种顺送模模内铆接模具,其包括连续模、第一料带、第二料带和冲压铆接装置、所述第一料带和所述第二料带呈交叉方式送料,所述第一料带垂直所述第二料带,所述第二料带位于所述第一料带的上方,所述冲压铆接装置位于所述第一料带和所述第二料带的交汇处,所述第一料带和所述第二料带的两侧分别设置有限位部件,所述限位部件连接在所述连续模上,所述限位部件包括第一弹簧、螺杆、连接杆和滚轮,所述螺杆水平布置,所述第一弹簧穿设在所述螺杆上,所述连接杆垂直连接在所述螺杆上,所述连接杆的一端与所述第一弹簧相抵接,所述滚轮转动连接在所述连接杆上,所述滚轮上设置限位槽。

3、作为上述技术方案的进一步描述2

4、所述连续模上对应每个所述限位部件的位置设置有安装槽。

5、作为上述技术方案的进一步描述:

6、所述冲压铆接装置包括多个铆接冲头和多个第一裁切冲头。

7、作为上述技术方案的进一步描述2

8、所述连续模上设置有压紧部件,所述压紧部件位于所述第二料带靠近所述第一料带的一端,所述压紧部件包括上压板、下压板、第二弹簧和气缸,所述下压板的底部设置有至少两气缸,所述气缸的活塞杆贯穿所述下压板与所述上压板相连接,所述第二弹簧设置在所述活塞杆上,所述第二弹簧位于所述下压板和所述上压板之间。

9、作为上述技术方案的进一步描述:

10、所述下压板上设置有所述第二料带穿过的定位凹槽,所述上压板上对应所述定位凹槽的位置设置有凸起部。

11、作为上述技术方案的进一步描述:

12、所述连续模靠近出料端设置有第二裁切冲头。

13、作为上述技术方案的进一步描述:

14、所述连续模上还设置有冲孔冲头、攻牙冲头和折弯冲头。

15、一种顺送模模内铆接模具的铆接方法,其包括以下步骤:

16、s1:将第一料带和第二料带送入连续模内,连续模对第一料带依次进行冲孔、抽芽和切边;

17、s2:第一料带传送到第二料带交汇处时,铆接冲头将第二料带铆接在第一料带上,同时第一裁切冲头将第二料带切断;

18、s3:连续模上的折弯冲头对铆接后的第一料带进行折弯,再通过第二裁切冲头切断第一料带。

19、综上所述,由于采用了上述技术方案,本发明的有益效果是:

20、1、本发明中,通过设置的连续模,可以对第一料带进行连续冲压,通过设置的冲压铆接装置,可以将第二料带铆接在第一料带上,从而产品的加工效率。

21、2、本发明中,通过设置的限位部件,限位部件由第一弹簧、螺杆、连接杆和滚轮组成,从而可以调节两限位部件的间距,以适应不同宽度的料带,滚轮可以减少料带运行时的阻力;通过设置的压紧部件,可以在铆接时固定第二料带,从而可以避免在铆接时料带移动,提高铆接质量。

技术特征:

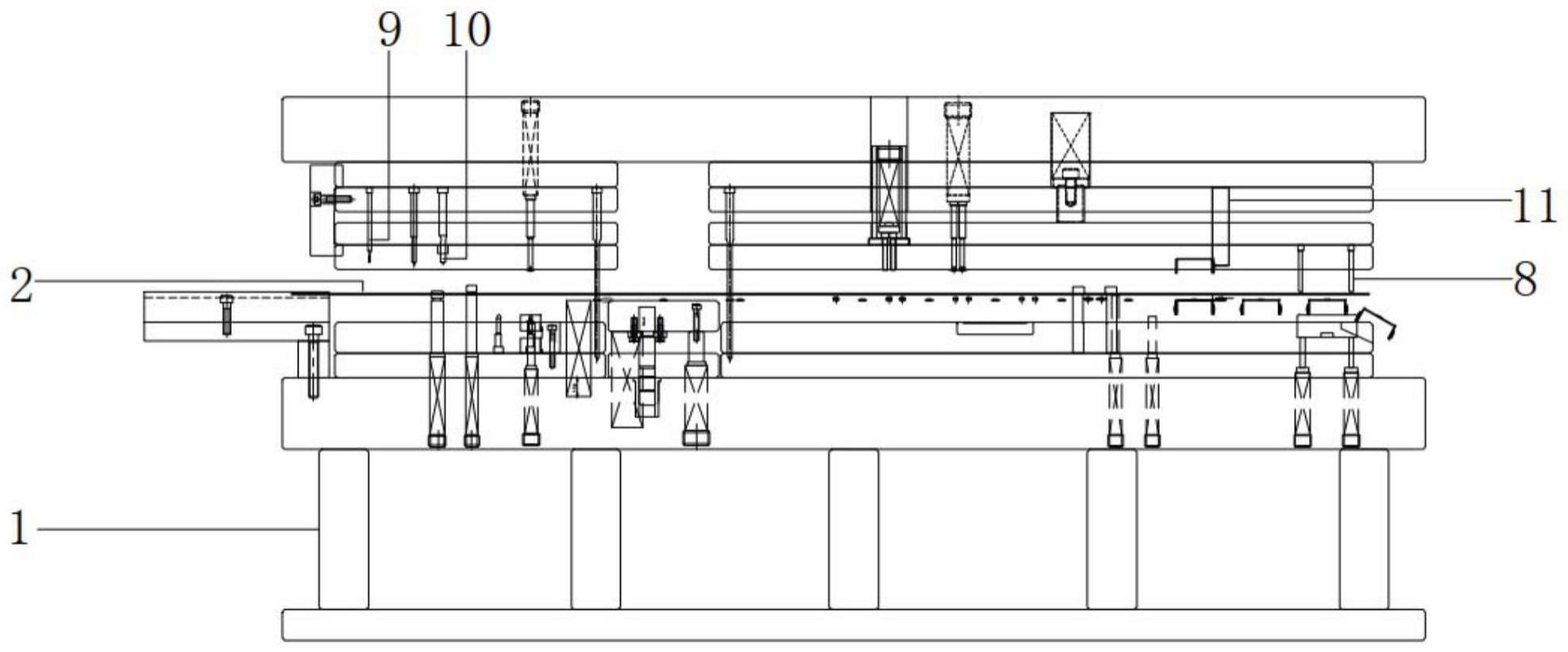

1.一种顺送模模内铆接模具,其特征在于,包括连续模(1)、第一料带(2)、第二料带(3)和冲压铆接装置(4)、所述第一料带(2)和所述第二料带(3)呈交叉方式送料,所述第一料带(2)垂直所述第二料带(3),所述第二料带(3)位于所述第一料带(2)的上方,所述冲压铆接装置(4)位于所述第一料带(2)和所述第二料带(3)的交汇处,所述第一料带(2)和所述第二料带的两侧分别设置有限位部件(5),所述限位部件(5)连接在所述连续模(1)上,所述限位部件(5)包括第一弹簧(51)、螺杆(52)、连接杆(53)和滚轮(54),所述螺杆(52)水平布置,所述第一弹簧(51)穿设在所述螺杆(52)上,所述连接杆(53)垂直连接在所述螺杆(52)上,所述连接杆(53)的一端与所述第一弹簧(51)相抵接,所述滚轮(54)转动连接在所述连接杆(53)上,所述滚轮(54)上设置限位槽。

2.根据权利要求1所述的一种顺送模模内铆接模具,其特征在于,所述连续模(1)上对应每个所述限位部件(5)的位置设置有安装槽(6)。

3.根据权利要求1所述的一种顺送模模内铆接模具,其特征在于,所述冲压铆接装置(4)包括多个铆接冲头和多个第一裁切冲头。

4.根据权利要求1所述的一种顺送模模内铆接模具,其特征在于,所述连续模(1)上设置有压紧部件(7),所述压紧部件(7)位于所述第二料带(3)靠近所述第一料带(2)的一端,所述压紧部件(7)包括上压板(71)、下压板(72)、第二弹簧(73)和气缸(74),所述下压板(72)的底部设置有至少两气缸(74),所述气缸(74)的活塞杆贯穿所述下压板(72)与所述上压板(71)相连接,所述第二弹簧(73)设置在所述活塞杆上,所述第二弹簧(73)位于所述下压板(72)和所述上压板(71)之间。

5.根据权利要求4所述的一种顺送模模内铆接模具,其特征在于,所述下压板(72)上设置有所述第二料带(3)穿过的定位凹槽(721),所述上压板(71)上对应所述定位凹槽(721)的位置设置有凸起部(711)。

6.根据权利要求1所述的一种顺送模模内铆接模具,其特征在于,所述连续模(1)靠近出料端设置有第二裁切冲头(8)。

7.根据权利要求1所述的一种顺送模模内铆接模具,其特征在于,所述连续模(1)上还设置有冲孔冲头(9)、攻牙冲头(10)和折弯冲头(11)。

8.一种顺送模模内铆接模具的铆接方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种顺送模模内铆接模具,其包括连续模、第一料带、第二料带和冲压铆接装置、第一料带和第二料带呈交叉方式送料,第一料带垂直第二料带,第二料带位于第一料带的上方,冲压铆接装置位于第一料带和第二料带的交汇处,第一料带和第二料带的两侧分别设置有限位部件,限位部件连接在连续模上,限位部件包括第一弹簧、螺杆、连接杆和滚轮,螺杆水平布置,第一弹簧穿设在螺杆上,连接杆垂直连接在螺杆上,连接杆的一端与第一弹簧相抵接,滚轮转动连接在连接杆上,滚轮上设置限位槽。本发明还提供了一种顺送模模内铆接模具的铆接方法。本发明可以同时完成上下两个产品的铆接及其料带的切断,生产效率高且加工精度高。

技术研发人员:曾文伟,冯亮,邓海军,耿齐爽

受保护的技术使用者:深圳市亿和精密科技集团有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!