适用于多轨距多型轮对的轮对压装分解机及压装方法与流程

本发明涉及轨道交通车辆轮对组装,尤其涉及一种适用于多轨距多型轮对的轮对压装分解机及压装方法。

背景技术:

1、当前,高铁技术日新月异,列车运行速度不断提升,市场上对多轨距轮对的组装及维修需求量也在不断的增大。使得车轮轮对的设计要求也不断更新,对轮对的组装拆卸等有了更高的要求,进而也使得相应的装备机械需要不断适应技术的进步,及时进行技术升级。轮对压装精度要求高、拆卸检修难度高、拆卸质量要求提高,传统的压装和拆卸设备易拉伤车轴,且不能实时反映出轮对压装的精度,已不能满足当前的技术发展需求

技术实现思路

1、本发明所要解决的技术问题在于,针对现有的压装和拆卸设备易拉伤车轴,且不能实时反映出轮对压装的精度,提供一种新型适用于多轨距多型轮对的轮对压装分解机及压装方法。

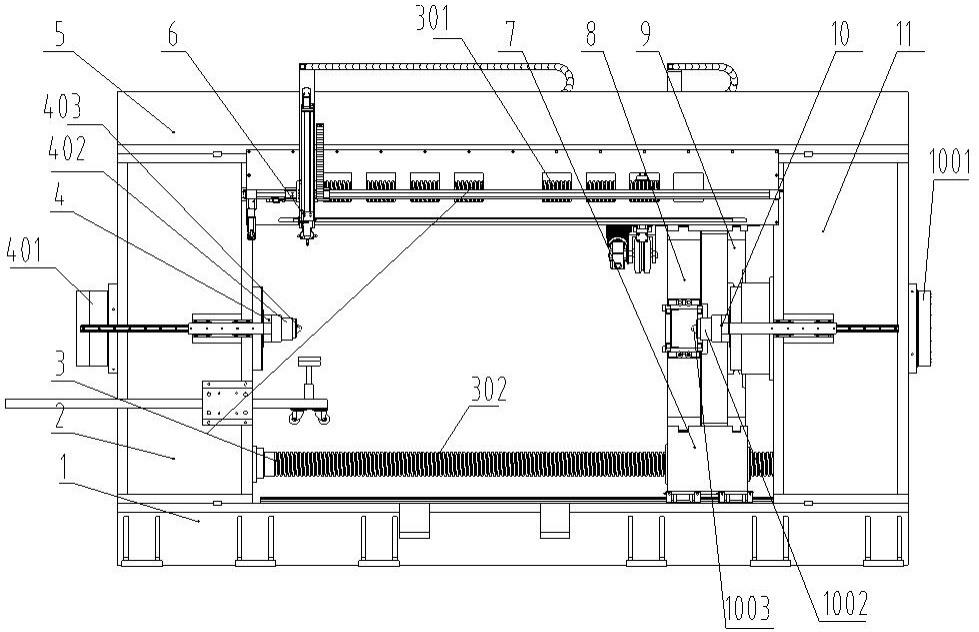

2、为了解决上述技术问题,本发明实施例提供了一种适用于多轨距多型轮对的轮对压装分解机,包括机架、轮对安装分解机构与检测机构;

3、所述机架包括底座、第一立柱、第二立柱和横梁;所述第一立柱、第二立柱垂直安装于所述底座上;所述横梁与所述底座平行,并与所述第一立柱、第二立柱相连接;

4、所述轮对安装分解机构包括第一压装装置、第二压装装置、移动挡板装置和同步带传动装置;所述第一压装装置安装于所述第一立柱上,所述第二压装装置安装于所述第二立柱上;所述第一压装装置、第二压装装置用于对轮对车轴进行加压;所述移动挡板装置的两端采用线性导轨连接,分别安装在所述横梁、底座上,用于固定轮对轮盘;所述同步带传动装置与所述移动挡板装置驱动连接,能够驱动所述移动挡板装置沿所述底座水平方向左右移动;

5、所述检测机构包括驱动旋转装置与数据检测装置;所述数据检测装置采用线性导轨安装于所述横梁上,用于检测轮对轮位、轮对踏面径跳与内侧面端跳;所述驱动旋转装置安装于所述移动挡板装置上,用于驱动轮对旋转。

6、优选的,所述驱动旋转装置包括油缸、导轨、减速机、驱动轮;所述油缸驱动所述减速机运转;所述减速机驱动所述驱动轮旋转;所述导轨为所述驱动轮进行导向;所述驱动轮与轮对轮盘接触,驱动所述轮对进行旋转。

7、优选的,所述第一压装装置与所述第二压装装置结构相同,均包括压装油缸、活动顶尖装置与压头;所述活动顶尖装置安装于所述压装油缸前侧,能够进行旋转活动;所述压头安装于所述活动顶尖装置前侧,用于触碰轮对车轴;所述压装油缸用于对驱动所述活动顶尖装置向前施压。

8、优选的,所述移动挡板装置包括主挡板、副挡板、主挡板油缸、副挡板油缸;所述主挡板、副挡板用于固定轮对轮盘;所述主挡板油缸用于推动所述主挡板进行移动;所述副挡板油缸用于推动所述副挡板进行移动。

9、优选的,所述轮对安装分解机构还包括梯形螺杆;所述梯形螺杆两端分别安装在所述第一立柱、第二立柱上,且与所述底座平行;所述梯形螺杆存在两个,分别为靠近所述横梁的第一梯形螺杆与靠近所述底座的第二梯形螺杆。

10、优选的,所述同步带传动装置包括伺服电机与传动带结构;所述伺服电机用于给所述传动带结构提供动力;所述传动带结构用于与所述梯形螺杆螺纹连接,实现驱动所述移动挡板装置沿所述梯形螺杆轴向移动。

11、优选的,所述传动带结构包括电机侧小带轮、第一大带轮、从动小带轮、第二大带轮与三个同步带;所述电机侧小带轮与所述伺服电机连接;所述电机侧小带轮与所述第一大带轮通过同步带连接;所述电机侧小带轮与所述从动小带轮通过同步带连接;所述从动小带轮与所述第二大带轮通过同步带连接;所述第一大带轮与所述第一梯形螺杆螺纹连接,所述第二大带轮与所述第二梯形螺杆螺纹连接。

12、对此,本发明还提供了一种多轨距多型轮对的压装方法,应用于上述多轨距多型轮对的轮对压装分解机;所述方法包括:

13、s1:机床上电,自检,启动液压,进入轮轴压装界面,在界面输入待压装的轮对轴型、轴号信息及轮盘信息,并将待压装轮对从预装台上转运至机床压装工作位;

14、s2:第一压装装置、第二压装装置对待压装轮对车轴加压,顶起轮对;

15、s3:移动挡板装置移至右轮压装位,将右轮固定;

16、s4:数据检测装置移动,检测头轻触右轮内侧面后退回;

17、s5:开始压装右轮,第一压装装置前进,第二压装装置后退,车轴右移,并实时绘制压力曲线;

18、s6:右轮压装完成后,移动挡板装置快移至左轮压装位,将左轮固定;

19、s7:数据检测装置移动,检测头轻触左轮内侧面后退回;

20、s8:开始压装左轮,第二压装装置前进,第一压装装置后退,车轴左移,并实时绘制压力曲线;

21、s9:左轮压装完成后,移动挡板装置快移退回原位;

22、s10:驱动旋转装置驱动轮对旋转,数据检测装置分别检测出左、右轮踏面径跳及内侧面端跳,判断压装精度合格;

23、s11:第一压装装置、第二压装装置松开轮对车轴,将轮对移出机床工作位,轮对压装完成。

24、优选的,还存在一种多轨距多型轮对的分解方法;将所述步骤s5修改为:开始拆卸右轮,第二压装装置前进,第一压装装置后退,车轴左移,并实时绘制压力曲线;将所述步骤s8修改为:开始拆卸右轮,第一压装装置前进,第二压装装置后退,车轴右移,并实时绘制压力曲线;并删除所述步骤s10,即为所述分解方法。

25、实施本发明实施例,具有如下有益效果:

26、本发明实施例采用驱动旋转装置与数据检测装置相互配合,能够实时反映出轮对压装的精度,确定压装是否成功;并且采取轴动盘不动的方式进行压装和分解;采用第一压装装置、第二压装装置推动轮对车轴,移动挡板装置固定轮对轮盘的方式,车轴不需调头便能够完成轮对压装和分解,降低了成本,控制精度更高,设备的功能完善,适用范围广,能够完成多品种轮轴的压装分解,大大提高了工作效率。

27、本发明实施例通过梯形螺杆与同步带传动装置相配合,能够使移动挡板装置移动到全行程范围内任意位置,因而不需在多轨距轮对变型时进行工装调整,就能够自动实现多轨距多型轮对的压装和分解。

技术特征:

1.一种适用于多轨距多型轮对的轮对压装分解机,包括机架、轮对安装分解机构与检测机构,其特征在于:

2.根据权利要求1所述的适用于多轨距多型轮对的轮对压装分解机,其特征在于,所述驱动旋转装置包括油缸、导轨、减速机、驱动轮;所述油缸驱动所述减速机运转;所述减速机驱动所述驱动轮旋转;所述导轨为所述驱动轮进行导向;所述驱动轮与轮对轮盘接触,驱动所述轮对进行旋转。

3.根据权利要求1所述的适用于多轨距多型轮对的轮对压装分解机,其特征在于,所述第一压装装置与所述第二压装装置结构相同,均包括压装油缸、活动顶尖装置与压头;所述活动顶尖装置安装于所述压装油缸前侧,能够进行旋转活动;所述压头安装于所述活动顶尖装置前侧,用于触碰轮对车轴;所述压装油缸用于对驱动所述活动顶尖装置向前施压。

4.根据权利要求1所述的适用于多轨距多型轮对的轮对压装分解机,其特征在于,所述移动挡板装置包括主挡板、副挡板、主挡板油缸、副挡板油缸;所述主挡板、副挡板用于固定轮对轮盘;所述主挡板油缸用于推动所述主挡板进行移动;所述副挡板油缸用于推动所述副挡板进行移动。

5.根据权利要求1所述的适用于多轨距多型轮对的轮对压装分解机,其特征在于,所述轮对安装分解机构还包括梯形螺杆;所述梯形螺杆两端分别安装在所述第一立柱、第二立柱上,且与所述底座平行;所述梯形螺杆存在两个,分别为靠近所述横梁的第一梯形螺杆与靠近所述底座的第二梯形螺杆。

6.根据权利要求5所述的适用于多轨距多型轮对的轮对压装分解机,其特征在于,所述同步带传动装置包括伺服电机与传动带结构;所述伺服电机用于给所述传动带结构提供动力;所述传动带结构用于与所述梯形螺杆螺纹连接,实现驱动所述移动挡板装置沿所述梯形螺杆轴向移动。

7.根据权利要求6所述的适用于多轨距多型轮对的轮对压装分解机,其特征在于,所述传动带结构包括电机侧小带轮、第一大带轮、从动小带轮、第二大带轮与三个同步带;所述电机侧小带轮与所述伺服电机连接;所述电机侧小带轮与所述第一大带轮通过同步带连接;所述电机侧小带轮与所述从动小带轮通过同步带连接;所述从动小带轮与所述第二大带轮通过同步带连接;所述第一大带轮与所述第一梯形螺杆螺纹连接,所述第二大带轮与所述第二梯形螺杆螺纹连接。

8.一种多轨距多型轮对的压装方法,使用权利要求1-7所述的任意一种适用于多轨距多型轮对的轮对压装分解机,其特征在于,所述方法包括:

9.根据权利要求8所述的多轨距多型轮对的压装方法,其特征在于,还存在一种多轨距多型轮对的分解方法;将所述步骤s5修改为:开始拆卸右轮,第二压装装置前进,第一压装装置后退,车轴左移,并实时绘制压力曲线;将所述步骤s8修改为:开始拆卸右轮,第一压装装置前进,第二压装装置后退,车轴右移,并实时绘制压力曲线;并删除所述步骤s10,即为所述分解方法。

技术总结

本发明公开了一种适用于多轨距多型轮对的轮对压装分解机,包括机架、轮对安装分解机构与检测机构;机架包括底座、第一立柱、第二立柱和横梁;轮对安装分解机构包括第一压装装置、第二压装装置、移动挡板装置和同步带传动装置;第一压装装置安装于第一立柱上,第二压装装置安装于第二立柱上;同步带传动装置与移动挡板装置连接,能够驱动移动挡板装置沿与底座水平方向移动;检测机构包括驱动旋转装置与数据检测装置,能够实现对轮对压装完成的精度测试。本发明能够在机床上对轮对的压装精度进行检测,自动判断压装是否合格;并且控制精度更高,设备的功能完善,适用范围广,能够完成多品种轮轴的压装分解,大大提高了工作效率。

技术研发人员:梁俊峰,汪维,朱德生,周海泉,吴方博,张小龙

受保护的技术使用者:江西奈尔斯西蒙斯赫根赛特中机有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!