一个铝基药芯焊丝的制作方法

本发明涉及药芯焊丝,具体为一个铝基药芯焊丝。

背景技术:

1、药芯焊丝也称粉芯焊丝、管状焊丝,它分为加气保护和不加气保护两大类;然而目前的铝基药芯焊丝在使用过程中,焊缝表面形成气体压痕,从而使表面成形比较差,还有焊接时飞溅大,会恶化焊接工艺;在生产过程中用到的拉丝机,功能比较单一,不能对焊丝进行预紧,在拉丝过程中使焊丝晃动,降低了拉丝的稳定性和均匀性,最后降低了产品的质量,还有在拉丝机在焊丝从进丝孔4进入或从出丝孔出来时会加大幅度的摆动,容易使进丝孔和出丝孔磨损,拉丝时还容易出现的卡顿现象,不值得广泛推广应用,

技术实现思路

1、本发明的目的在于提供一个铝基药芯焊丝,本发明的原料中加入了氟硅酸钠,降低了熔渣粘度,增加了流动性,从而避免了焊接时飞溅大,还加入3%-5%的钾盐,不易出现气体压痕,使焊缝比较美观;在生产过程中用的拉丝机,设置的预紧组件,便于对焊丝进行预紧,防止焊丝晃动,提高了拉丝的稳定性和均匀性,提高了产品的质量,设置的缓冲组件,在焊丝从进丝进入或从出丝孔出来时会减小幅度的摆动,避免了进丝孔和出丝孔磨损,也避免了拉丝时出现的卡顿现象。

2、本发明的目的可以通过以下技术方案实现:

3、一个铝基药芯焊丝,包括外皮和填充于外皮中的药粉组成,所述药芯按重量百分比由以下组分混合制成,氟化物30%-35%,镍粉4%-6%,萤石4%-5%,钾盐3%-5%,长石6%-8%,镁砂11%-15%,钛铁8%-12%,硅锰4%-6%,铝镁粉12%-14%,石墨1%-3%,钼铁5%-7%,其余为铝粉。

4、作为本发明进一步的方案:氟化物由氟化锂、氟化钠、氟硅酸钠和氟硅酸钾中的一种至两种组成。

5、作为本发明进一步的方案:所述外皮是一种铝硅合金,铝的含量为88%-93%。

6、作为本发明进一步的方案:所述药芯焊丝的填充率为14%-20%。

7、一个铝基药芯焊丝的制备方法,具体步骤如下:

8、步骤一,按质量百分比分别称取氟化物30%-35%,镍粉4%-6%,萤石4%-5%,钾盐3%-5%,长石6%-8%,镁砂11%-15%,钛铁8%-12%,硅锰4%-6%,铝镁粉12%-14%,石墨1%-3%,钼铁5%-7%,其余为铝粉,以上组分质量百分比之和为100%;

9、步骤二,将步骤一称取氟化物、萤石、钾盐、长石、镁砂、石墨加入水玻璃粘结剂混合均匀后,并放入放置在加热炉中进行烧结出炉后过筛,筛选粒度≤58目,制得混合药粉a,称取钛铁、硅锰、铝镁粉、钼铁、铝粉与药粉a进行搅拌混合,搅拌速度为520r/min,时间为15min,混合均匀后,置于烘干炉中烘干,烘干温度为340℃,时间为30min,得到药芯粉末;

10、步骤三,将外皮放置在放带机上,进行外皮复绕,通过成型机先对外皮进行清理,再把外皮轧制成u型槽,然后向u形槽中添加步骤二得到的药粉,在采用成型机对外皮进行封口,并减径至2.8mm,得到焊丝半成品,然后进入到下个工序,进行拉丝,通过拉丝机对半成品焊丝进行拉拔减径,拉拔减径至1.4mm,得到药芯焊丝;

11、步骤四,最后对成品焊丝层绕装盘,打包入库。

12、作为本发明进一步的方案:所述步骤二中的烧结为700-950℃,时间为40min。

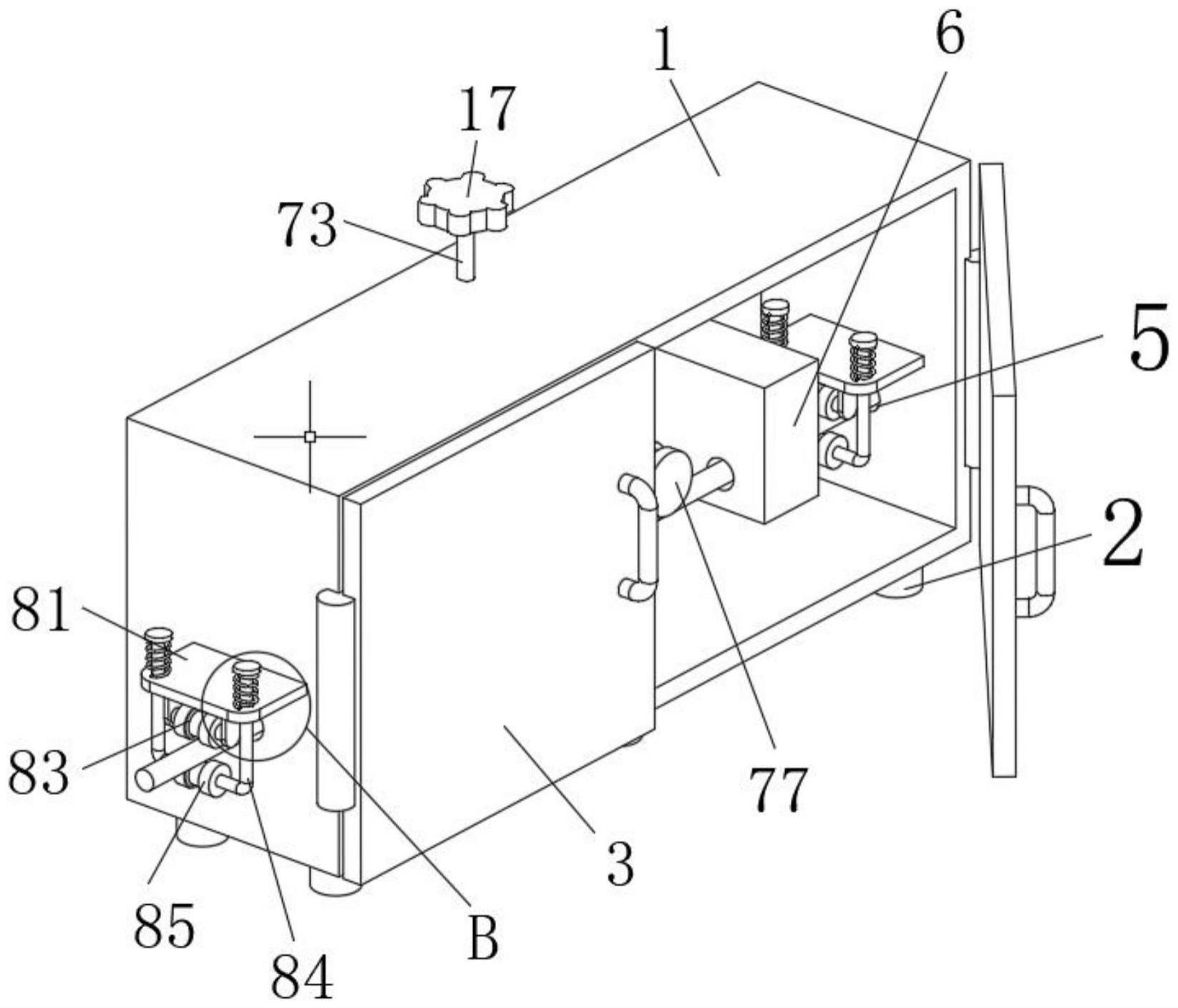

13、作为本发明进一步的方案:所述步骤三中,拉丝机包括壳体、脚垫、箱门、进丝孔、出丝孔、模盒、预紧组件和缓冲组件,所述壳体的底端外壁四角上焊接有脚垫,所述壳体的一侧外壁上转动安装有箱门,所述壳体的一侧外壁上贯通开设有进丝孔,所述壳体的另一侧外壁上贯通开设有出丝孔,所述壳体的内壁上设置有预紧组件,所述壳体的两侧外壁上对应进丝孔设置有缓冲组件;

14、所述预紧组件包括安装板、移动槽、丝杆、移动块、预紧轮、旋转电机、主动轮和从动轮,所述壳体的一侧内壁上焊接有安装板,所述安装板的一侧外壁上贯通开设有移动槽,所述移动槽的内壁上转动安装有丝杆,所述丝杆的外壁上套接有移动块,所述移动块位于移动槽外部的一侧上安装有预紧轮,所述壳体位于预紧轮下方的一侧内壁上安装有,所述旋转电机输出轴的一端上套接有主动轮,所述壳体位于主动轮一侧的内壁上安装有从动轮,所述丝杆穿过壳体外壁的顶端套接有转轮,所述壳体位于主动轮另一侧的内壁上安装有模盒。

15、作为本发明进一步的方案:所述缓冲组件包括固定板、安装耳、定位轮、插接杆、缓冲轮、第三导孔、第二弹簧和第三挡块,所述壳体的两侧内壁和外壁上对应进丝孔均焊接有固定板,所述固定板的底端外壁上焊接有两个安装耳,所述安装耳之间的外壁上转动安装有定位轮,所述固定板位于定位轮两侧的顶端外壁上均贯通开设有第三导孔,所述第三导孔的内部上插接有插接杆,所述插接杆位于定位轮下方之间的外壁上转动安装有缓冲轮,所述插接杆位于第三导孔上方的外壁上套接有第二弹簧,所述插接杆位于第二弹簧上方的顶端上焊接有第三挡块。

16、作为本发明进一步的方案:所述移动块位于预紧轮一侧的顶端外壁上贯通开设有第一导孔,所述第一导孔的内部上插接有l形安装杆,所述l形安装杆竖杆穿过第一导孔内的底端上焊接有第一挡块,所述l形安装杆竖杆位于第一挡块上方的外壁上套接有第一弹簧,且第一弹簧的两端依次与第一挡块和移动块的外壁贴合,所述l形安装杆横杆位于预紧轮上方的一端上套接有限位轮,所述l形安装杆竖杆位于第一导孔上方的外壁上焊接有第二挡块,所述第二挡块的顶端外壁上贯通开设有两个第二导孔,所述移动块的顶端外壁上对应第二导孔焊接有第二导杆,且第二导杆的顶端穿过第二导孔内。

17、本发明的有益效果:本发明的原料中加入了氟硅酸钠,降低了熔渣粘度,增加了流动性,从而避免了焊接时飞溅大,还加入3%-5%的钾盐,不易出现气体压痕,使焊缝比较美观;在生产过程中用的拉丝机,结构简单,使用方便,设置的预紧组件,通过安装板、移动槽、丝杆、移动块、预紧轮、旋转电机、主动轮和从动轮的配合,便于对焊丝进行预紧,防止焊丝晃动,提高了拉丝的稳定性和均匀性,提高了产品的质量,设置的缓冲组件,通过固定板、安装耳、定位轮、插接杆、缓冲轮、第三导孔、第二弹簧和第三挡块的配合,在焊丝从进丝进入或从出丝孔出来时会减小幅度的摆动,避免了进丝孔和出丝孔磨损,也避免了拉丝时出现的卡顿现象,比较完善。

技术特征:

1.一个铝基药芯焊丝,包括外皮和填充于外皮中的药粉组成,其特征在于,所述药芯按重量百分比由以下组分混合制成,氟化物30%-35%,镍粉4%-6%,萤石4%-5%,钾盐3%-5%,长石6%-8%,镁砂11%-15%,钛铁8%-12%,硅锰4%-6%,铝镁粉12%-14%,石墨1%-3%,钼铁5%-7%,其余为铝粉。

2.根据权利要求1所述的一个铝基药芯焊丝,其特征在于,氟化物由氟化锂、氟化钠、氟硅酸钠和氟硅酸钾中的一种至两种组成。

3.根据权利要求1所述的一个铝基药芯焊丝,其特征在于,所述外皮是一种铝硅合金,铝的含量为88%-93%。

4.根据权利要求1所述的一个铝基药芯焊丝,其特征在于,所述药芯焊丝的填充率为14%-20%。

5.根据权利要求1所述的一个铝基药芯焊丝的制备方法,其特征在于,具体步骤如下:

6.根据权利要求1所述的一个铝基药芯焊丝,其特征在于,所述步骤二中的烧结为700-950℃,时间为40min。

7.根据权利要求1所述的一个铝基药芯焊丝,其特征在于,所述步骤三中,拉丝机包括壳体(1)、脚垫(2)、箱门(3)、进丝孔(4)、出丝孔(5)、模盒(6)、预紧组件(7)和缓冲组件(8),所述壳体(1)的底端外壁四角上焊接有脚垫(2),所述壳体(1)的一侧外壁上转动安装有箱门(3),所述壳体(1)的一侧外壁上贯通开设有进丝孔(4),所述壳体(1)的另一侧外壁上贯通开设有出丝孔(5),所述壳体(1)的内壁上设置有预紧组件(7),所述壳体(1)的两侧外壁上对应进丝孔(4)设置有缓冲组件(8);

8.根据权利要求1所述的一个铝基药芯焊丝,其特征在于,所述缓冲组件(8)包括固定板(81)、安装耳(82)、定位轮(83)、插接杆(84)、缓冲轮(85)、第三导孔(86)、第二弹簧(87)和第三挡块(88),所述壳体(1)的两侧内壁和外壁上对应进丝孔(4)均焊接有固定板(81),所述固定板(81)的底端外壁上焊接有两个安装耳(82),所述安装耳(82)之间的外壁上转动安装有定位轮(83),所述固定板(81)位于定位轮(83)两侧的顶端外壁上均贯通开设有第三导孔(86),所述第三导孔(86)的内部上插接有插接杆(84),所述插接杆(84)位于定位轮(83)下方之间的外壁上转动安装有缓冲轮(85),所述插接杆(84)位于第三导孔(86)上方的外壁上套接有第二弹簧(87),所述插接杆(84)位于第二弹簧(87)上方的顶端上焊接有第三挡块(88)。

9.根据权利要求1所述的一个铝基药芯焊丝,其特征在于,所述移动块(74)位于预紧轮(75)一侧的顶端外壁上贯通开设有第一导孔(9),所述第一导孔(9)的内部上插接有l形安装杆(10),所述l形安装杆(10)竖杆穿过第一导孔(9)内的底端上焊接有第一挡块(11),所述l形安装杆(10)竖杆位于第一挡块(11)上方的外壁上套接有第一弹簧(12),且第一弹簧(12)的两端依次与第一挡块(11)和移动块(74)的外壁贴合,所述l形安装杆(10)横杆位于预紧轮(75)上方的一端上套接有限位轮(16),所述l形安装杆(10)竖杆位于第一导孔(9)上方的外壁上焊接有第二挡块(13),所述第二挡块(13)的顶端外壁上贯通开设有两个第二导孔(14),所述移动块(74)的顶端外壁上对应第二导孔(14)焊接有第二导杆(15),且第二导杆(15)的顶端穿过第二导孔(14)内。

技术总结

本发明公开了一个铝基药芯焊丝,包括外皮和填充于外皮中的药粉组成,药芯按重量百分比由以下组分混合制成,氟化物30%‑35%,镍粉4%‑6%,萤石4%‑5%,钾盐3%‑5%,长石6%‑8%,镁砂11%‑15%,钛铁8%‑12%,硅锰4%‑6%,铝镁粉12%‑14%,石墨1%‑3%,钼铁5%‑7%,其余为铝粉;本发明的原料中加入了氟硅酸钠,降低了熔渣粘度,增加了流动性,从而避免了焊接时飞溅大,还加入3%‑5%的钾盐,不易出现气体压痕,使焊缝比较美观;在生产过程中用的拉丝机,设置的预紧组件,便于对焊丝进行预紧,防止焊丝晃动,提高了拉丝的稳定性和均匀性,提高了产品的质量,设置的缓冲组件,在焊丝从进丝进入或从出丝孔出来时会减小幅度的摆动,避免了进丝孔和出丝孔磨损,也避免了拉丝时出现的卡顿现象。

技术研发人员:潘秋俊,潘伟

受保护的技术使用者:江苏东南焊材有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!