一种立式辗环机闭式环轧工装及其设计方法与流程

本发明属于环轧,具体涉及一种立式辗环机闭式环轧工装及其设计方法。

背景技术:

1、环件轧制是借助辗环机等设备使环件产生连续局部塑性变形,进而实现壁厚减小、直径扩大、截面轮廓成形的塑性加工工艺。

2、对于环形件通常我们采用辗环机进行环件轧制扩孔,辗环机分立式辗环机(环轧时环形件端面竖立)和卧式辗环机两种(环轧时环形件端面水平)。立式辗环机工装更换快,由于立式辗环机芯轴支承辊间距更短,其环轧效率比卧式效率更高,需要的芯轴直径更小,可以辗更小孔径的环件。

3、专利申请号gb2015003825公开了环轧工艺和相应的设备。提供环形工件,环形工件具有主轴、内径向表面、外径向表面、第一轴向表面和第二轴向表面。在径向辊咬合区域处,工件在作用于外径向表面上的成形辊150a与作用于内径向表面上的芯轴辊152a、152b之间经受径向压力。第一轴向辊154a和第二轴向辊156a分别设置在第一轴向表面和第二轴向表面上,以对工件施加轴向压力。第一和第二轴向辊154a、156a设置在角度位置处,围绕工件并且相对于主轴测量,在所述径向辊咬合区域的±10°内。在径向外表面或径向内表面周围设有多个圆周约束辊。为了控制工件的横截面形状,芯轴辊152a、152b和/或成型辊150a具有与工件接触的突出部分,该突出部分的轴向范围小于工件的轴向高度。工件、芯轴辊和/或成型辊可相对于工件轴向移动。

4、卧式辗环机最大的好处是可以加上两个锥辊,在环轧的时候对直径和端面高度同时进行辗压,保持同时保证内外径和高度尺寸的稳定和端面平整。

5、立式辗环机由于缺少两个锥辊,没有端轧功能,在径向直径环轧时轴向端面处于自由状态,在环轧过程中其高度尺寸会发生不同程度的增加,同时端面会产生鱼尾形状的凹槽,其高度尺寸只能通过压机或锻锤进行高度修正,但凹槽不能完全消去。另外在终轧结束时高度就不能进行压高或锻高,只能通过增加高度留量来保证机加工尺寸。

6、而由于立式辗环机工装更换快,且立式辗环机芯轴支承辊间距更短,其环轧效率比卧式效率更高,需要的芯轴直径更小,可以辗更小孔径的环件;因此有些工件的环轧需要立式辗环机进行环轧。但现有技术中不能够在环轧的时候对立式环件的直径和端面高度同时进行控制。

技术实现思路

1、鉴于现有技术中存在上述问题,本发明的目的是提供一种立式辗环机闭式环轧工装及其设计方法。

2、本发明提供了如下的技术方案:

3、一种立式辗环机闭式环轧工装,包括外径工装、芯轴和内径工装,所述外径工装设有一圈凹槽,即外径工装的两端分别含有一圈法兰边,内径工装套在芯轴外,初始环件套在内径工装外,芯轴放置在支承辊上端,内径工装、初始环件与上方外径工装的法兰边内侧对齐。

4、基于上述装置,本发明还提出了使用所述的一种立式辗环机闭式环轧工装的设计方法,包括

5、b1=h1-b0≥10;

6、b2=h1+b-h1≥5;

7、b3=id0-od1>10;

8、l2=l1+b*tan(2°);

9、l3公差上限值=l2公差下限值;

10、1.5≤od1-2*h1-od≤2;

11、其中b1为在环轧开始时,内径工装进入外径工装的凹槽的深度;b2为在环轧结束时,芯轴与外径工装之间的间隙;b3为在上料时初始环件内径与内径工装外径之间的差值;

12、l1为外径工装凹槽底部轴向高度,即完成环件外径轴向高度;b为外径工装在成品环件完成时在凹槽内的深度,即完成环件壁厚;l2为外径工装凹槽离底高度b处的轴向高度,即完成环件内径轴向高度;h1为外径工装凹槽总深度;

13、od1为内径工装外径;h1为内径工装壁厚;l3为内径工装轴向高度;

14、l0为初始环件高度;id0为初始环件内径;b0初始环件壁厚;od为芯轴直径。

15、具体的,针对于矩形环件,b1取12.5mm,b2取6.5mm,b3取15mm,将b1 b2 b3带入到上述公式中得出:

16、h1=b0+b1=b0+12.5;

17、h1=h1-b+b2=b0-b+6.5;

18、od1=id0-b3=id0-15;

19、l2=l1+b*tan(2°)=l1+0.0035*b;

20、l3公差下限值=l2公差上限值;

21、od=od1-2*h1-1.5=id0-15-2*(b0-b+6.5)-1.5=ido-2*b0+2*b-29.5。

22、具体的,针对于仿形环件,b1取12.5mm,b2取6.5mm,b3取15mm,将b1 b2 b3带入到上述公式中得出:

23、h1=b0+h2+h3+b1=b0+h2+h3+12.5;

24、h1=h1-b+b2=b0-b+6.5;

25、od1=id0-b3=id0-15;

26、l2=l1+b*tan(2°)=l1+0.0035*b;

27、l3公差下限值=l2公差上限值;

28、od=od1-2*h1-1.5=id0-15-2*(b0-b+6.5)-1.5=ido-2*b0+2*b-29.5;

29、其中h2为完成仿形环件的最小外径与端面外径的单边差值,h3为完成仿形环件的最大内径与端面内径的单边差值。

30、具体的,在设计时先假定初始环件尺寸,通过公式计算出od值来验证,判断od值是否能满足使用要求,如果od过大,可以通过增加b3的值进行优化,如果od偏小那么可能需要重新设计增加初始环件的id0尺寸。

31、具体的,由于本锻件具体用于航空航天发动机环形件和风电轴承环形件,因此od值需要满足使用要求为:

32、锻件材料为高温合金材料in718时,锻件重量50kg,加热温度为1000℃,锻件高度200mm,芯轴直径选用需要满足100mm-105mm;

33、锻件材料为ti64时,锻件重量50kg,加热温度950℃,锻件高度200mm,芯轴直径选用需要满足85mm-90mm;

34、锻件材料为17-4ph时,锻件重量100kg,加热温度1100℃,锻件高度200mm,芯轴直径选用需要满足90mm-95mm。

35、本发明的有益效果是:

36、本工装的设计能够进行立式环件终轧的高度控制,从而能够在环轧的时候对立式环件的直径和端面高度同时进行控制,避免端面会出现鱼尾形状的凹槽;同时本工装能够用于矩形和仿形环件,适用性广;并且由于本工装设计中对尺寸的控制,因此尤其适用于贵重材料的高温合金及钛合金,能够减少成本的消耗。

技术特征:

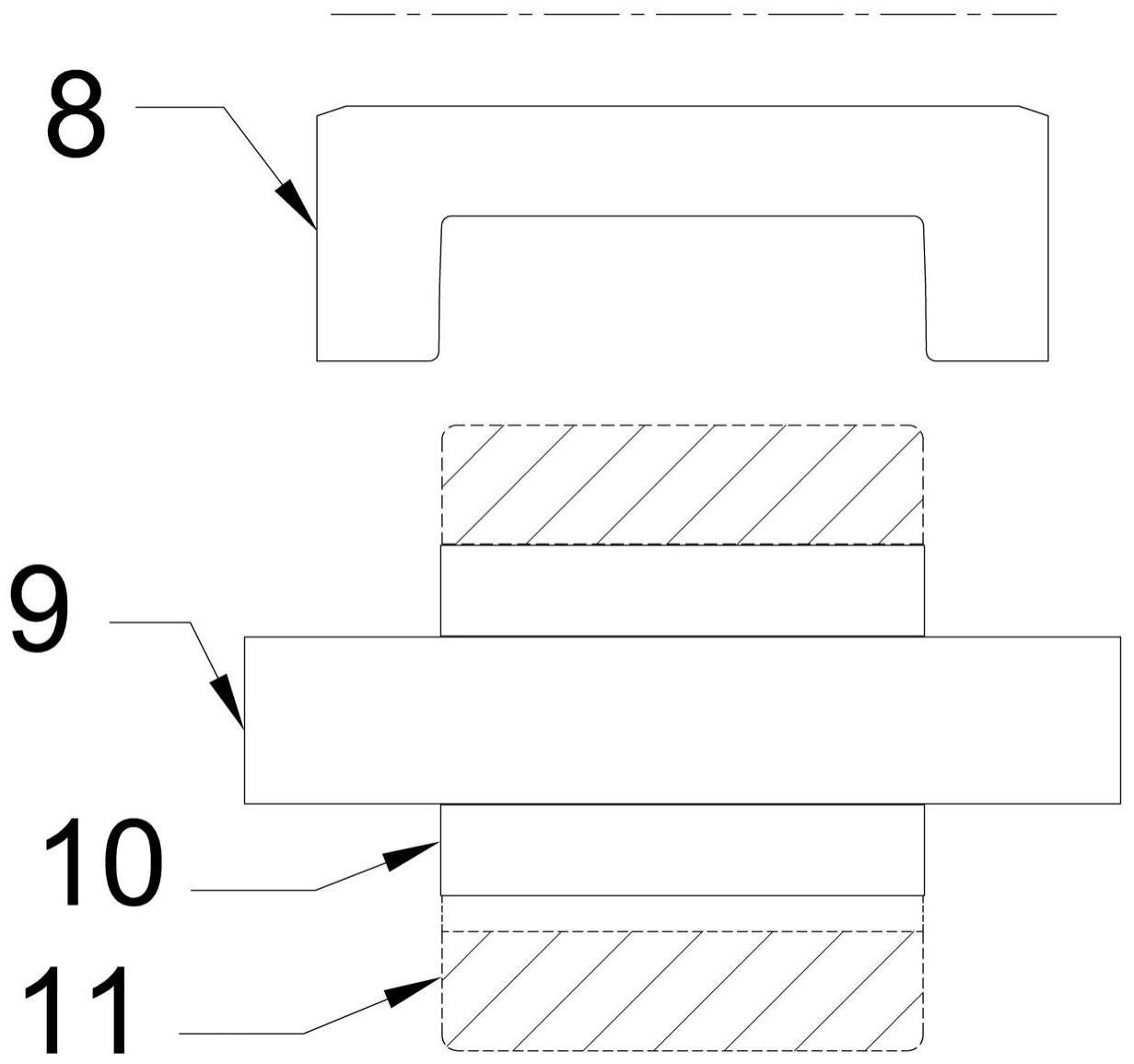

1.一种立式辗环机闭式环轧工装,其特征在于,包括外径工装(8)、芯轴(9)和内径工装(10),所述外径工装(8)设有一圈凹槽,即外径工装(8)的两端分别含有一圈法兰边,内径工装(10)套在芯轴(9)外,初始环件(11)套在内径工装(10)外,芯轴(9)放置在支承辊上端,内径工装(10)、初始环件(11)与上方外径工装(8)的法兰边内侧对齐。

2.一种如权利要求1所述的一种立式辗环机闭式环轧工装的设计方法,其特征在于,包括

3.根据权利要求2所述的一种立式辗环机闭式环轧工装的设计方法,其特征在于,针对于矩形环件,b1取12.5mm,b2取6.5mm,b3取15mm,将b1 b2b3带入到上述公式中得出:

4.根据权利要求2所述的一种立式辗环机闭式环轧工装的设计方法,其特征在于,针对于仿形环件,b1取12.5mm,b2取6.5mm,b3取15mm,将b1 b2b3带入到上述公式中得出:

5.根据权利要求3或4所述的一种立式辗环机闭式环轧工装的设计方法,其特征在于,在设计时先假定初始环件(11)尺寸,通过公式计算出od值来验证,判断od值是否能满足使用要求,如果od过大,可以通过增加b3的值进行优化,如果od偏小那么可能需要重新设计增加初始环件(11)的id0尺寸。

6.根据权利要求5所述的一种立式辗环机闭式环轧工装的设计方法,其特征在于,由于本锻件具体用于航空航天发动机环形件和风电轴承环形件,因此od值需要满足使用要求为:

技术总结

本发明公开了一种立式辗环机闭式环轧工装及其设计方法,属于环轧技术领域,包括外径工装、芯轴和内径工装,所述外径工装设有一圈凹槽,即外径工装的两端分别含有一圈法兰边,内径工装套在芯轴外,初始环件套在内径工装外,芯轴放置在支承辊上端,内径工装、初始环件与上方外径工装的法兰边内侧对齐。本工装的设计能够进行立式环件终轧的高度控制,从而能够在环轧的时候对立式环件的直径和端面高度同时进行控制,避免端面会出现鱼尾形状的凹槽;同时本工装能够用于矩形和仿形环件,适用性广;并且由于本工装设计中对尺寸的控制,因此尤其适用于贵重材料的高温合金及钛合金,能够减少成本的消耗。

技术研发人员:陈洪波,白文平,钱进

受保护的技术使用者:江苏翔能科技发展有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!