一种刀头加工自动锤的制作方法

本发明涉及自动锤,具体为一种刀头加工自动锤。

背景技术:

1、凿具常被用于岩石的开凿、道路房屋的修建以及工业煤矿等领域,凿具一般由一刀头安装在相应的刀头卡座以及与卡座适配的器械上使用,凿具的刀头可以根据其使用损耗程度进行更换,刀头经过长时间的使用会出现弯曲变形等现象,这就需要将刀头进行热处理后捶打矫正,然而现有的用于刀头加工的自动锤一般需要手动去启闭液压装置,启闭过程不仅操作繁琐,而且当出现忘记关闭液压装置时就会耗能过多和安全隐患的问题,自动化程度以及安全性能较低,其次刀头加工过程中产生大量的铁屑散落堆积在操作台上影响台面的整洁,进而影响后续刀头的加工,增加了操作者的工作量。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种刀头加工自动锤,解决了现有的刀头加工自动锤具有的自动化程度以及安全性能较低,以及加工过程中产生大量铁屑不能及时处理影响后续刀头的加工的问题。

3、(二)技术方案

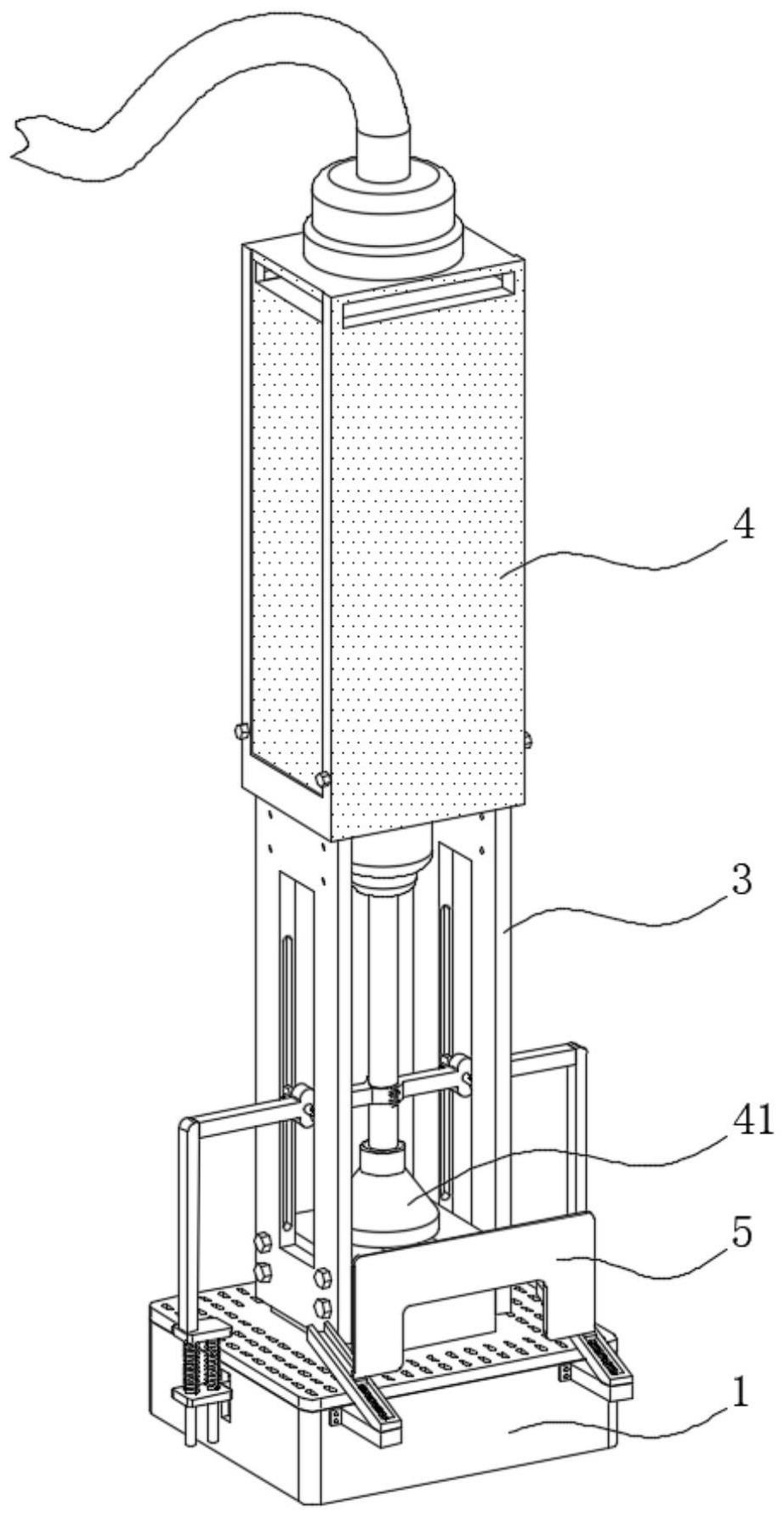

4、为实现上述目的,本发明提供如下技术方案:一种刀头加工自动锤,包括底座、安装在底座顶端的锤座以及焊接在锤座上方的支架,支架的顶端固定连接有冲压装置,所述底座包括安装在工作台上使用的顶部开口底箱,底箱的顶端通过螺栓扣合有顶盖,锤座的底端与顶盖的顶部焊接,且锤座的两侧与支架的两侧板焊接,锤座的顶端开设有倾斜状的放置槽,支架为框体式结构且其框槽内壁开设有前后相对朝向的滑槽,冲压装置的冲压杆底端安装有位于锤座正上方的冲压锤,锤座的前侧面通过螺栓固定连接有防护组件。

5、作为优选,所述支架的两侧板内壁靠近锤座的两侧上方安装有位置传感器,冲压装置的驱动机构电性连接有带有信号接收器的控制器。

6、作为优选,所述顶盖的内部开设有若干个竖直贯穿其整体的通孔,底箱的内部活动放置有网板,网板的顶端固定连接有与顶盖内部通孔数量相同的电磁柱。

7、作为优选,所述网板为网状结构,电磁柱与顶盖内部通孔形状相适配且尺寸略小于所述通孔尺寸,底箱的两侧壁均开设有贯穿其内外的卡槽。

8、作为优选,所述网板的两端均固定连接有贯穿在卡槽内的延伸柱,延伸柱的一端位于底箱的外部固定连接有载板一,载板一的顶端固定连接有两个弹簧一,两个弹簧一的顶部固定连接有与载板一平行的载板二。

9、作为优选,所述载板二的底端分别位于两个弹簧一内固定连接有两个向下延伸至载板一下方的限位柱,所述限位柱对载板二进行支撑和限位。

10、作为优选,所述冲压杆的外表面通过卡箍安装有固定连接在载板二顶端的压杆,压杆为“l”型结构,且压杆的内部垂直螺纹贯穿有轴杆,轴杆的两端均活动连接有滑轮,滑轮的一部分滑动连接在滑槽内。

11、作为优选,所述防护组件包括通过通过螺栓连接在底箱前侧面的曲型支架,曲型支架的顶部开设有向上贯通的滑槽,所述滑槽内滑动连接有滑块,滑块的顶端固定连接有阻挡在锤座前方的防护板。

12、作为优选,所述曲型支架的顶部滑槽与锤座顶部放置槽倾斜度一致,所述滑槽内部设置有两端分别连接在滑块和曲型支架内壁的弹簧二,滑块的顶部与滑槽倾斜度一致且其上表面高于滑槽顶部。

13、(三)有益效果

14、与现有技术相比,本发明提供了一种刀头加工自动锤,具备以下有益效果:

15、加工时通过位置传感器感知刀头的位置信号并传递至冲压装置的控制器,随即启动冲压装置带动冲压锤对刀头进行捶打加工,不加工刀头时该装置则处于静止状态,具有一定的省时省力以及节能的效果。

16、压杆随冲压杆同步上下移动并通过各组件带动网板在底箱内部升降,从而使电磁柱在顶盖的通孔内上下移动,不断将顶盖顶部上方散落的铁屑吸附,使刀头加工的同时自动清理产生的铁屑,避免铁屑堆积影响加工,保证加工台面相对整洁。

17、刀头加工时沿防护板底部缝隙插入并逐渐移向锤座的放置槽内,使防护板将刀头加工部位与手部分隔为两个空间,起到保护手部的效果,同时防护板配合刀头同步移动,有助于刀头牢牢的贴合放置槽槽面,提高加工的精确度。

技术特征:

1.一种刀头加工自动锤,包括底座(1)、安装在底座(1)顶端的锤座(2)以及焊接在锤座(2)上方的支架(3),支架(3)的顶端固定连接有冲压装置(4),其特征在于:所述底座(1)包括安装在工作台上使用的顶部开口底箱(11),底箱(11)的顶端通过螺栓扣合有顶盖(12),锤座(2)的底端与顶盖(12)的顶部焊接,且锤座(2)的两侧与支架(3)的两侧板焊接,锤座(2)的顶端开设有倾斜状的放置槽,支架(3)为框体式结构且其框槽内壁开设有前后相对朝向的滑槽(31),冲压装置(4)的冲压杆底端安装有位于锤座(2)正上方的冲压锤(41),锤座(2)的前侧面通过螺栓固定连接有防护组件(5)。

2.根据权利要求1所述的一种刀头加工自动锤,其特征在于:所述支架(3)的两侧板内壁靠近锤座(2)的两侧上方安装有位置传感器,冲压装置(4)的驱动机构电性连接有带有信号接收器的控制器。

3.根据权利要求1所述的一种刀头加工自动锤,其特征在于:所述顶盖(12)的内部开设有若干个竖直贯穿其整体的通孔,底箱(11)的内部活动放置有网板(13),网板(13)的顶端固定连接有与顶盖(12)内部通孔数量相同的电磁柱(14)。

4.根据权利要求3所述的一种刀头加工自动锤,其特征在于:所述网板(13)为网状结构,电磁柱(14)与顶盖(12)内部通孔形状相适配且尺寸略小于所述通孔尺寸,底箱(11)的两侧壁均开设有贯穿其内外的卡槽(15)。

5.根据权利要求4所述的一种刀头加工自动锤,其特征在于:所述网板(13)的两端均固定连接有贯穿在卡槽(15)内的延伸柱(131),延伸柱(131)的一端位于底箱(11)的外部固定连接有载板一(132),载板一(132)的顶端固定连接有两个弹簧一(133),两个弹簧一(133)的顶部固定连接有与载板一(132)平行的载板二(134)。

6.根据权利要求5所述的一种刀头加工自动锤,其特征在于:所述载板二(134)的底端分别位于两个弹簧一(133)内固定连接有两个向下延伸至载板一(132)下方的限位柱,所述限位柱对载板二(134)进行支撑和限位。

7.根据权利要求6所述的一种刀头加工自动锤,其特征在于:所述冲压杆的外表面通过卡箍安装有固定连接在载板二(134)顶端的压杆(42),压杆(42)为“l”型结构,且压杆(42)的内部垂直螺纹贯穿有轴杆(43),轴杆(43)的两端均活动连接有滑轮(44),滑轮(44)的一部分滑动连接在滑槽(31)内。

8.根据权利要求1所述的一种刀头加工自动锤,其特征在于:所述防护组件(5)包括通过通过螺栓连接在底箱(11)前侧面的曲型支架(51),曲型支架(51)的顶部开设有向上贯通的滑槽,所述滑槽内滑动连接有滑块(52),滑块(52)的顶端固定连接有阻挡在锤座(2)前方的防护板(53)。

9.根据权利要求8所述的一种刀头加工自动锤,其特征在于:所述曲型支架(51)的顶部滑槽与锤座(2)顶部放置槽倾斜度一致,所述滑槽内部设置有两端分别连接在滑块(52)和曲型支架(51)内壁的弹簧二(54),滑块(52)的顶部与滑槽倾斜度一致且其上表面高于滑槽顶部。

技术总结

本发明涉及自动锤技术领域,公开了一种刀头加工自动锤,包括底座、安装在底座顶端的锤座以及焊接在锤座上方的支架,支架的顶端固定连接有冲压装置,底座包括安装在工作台上使用的顶部开口底箱,底箱的顶端通过螺栓扣合有顶盖,锤座的底端与顶盖的顶部焊接,且锤座的两侧与支架的两侧板焊接,锤座的顶端开设有倾斜状的放置槽,加工时通过位置传感器感知刀头的位置信号并传递至冲压装置的控制器,随即启动冲压装置带动冲压锤对刀头进行捶打加工,不加工刀头时该装置则处于静止状态,具有一定的省时省力以及节能的效果。本发明解决了现有的刀头加工自动锤具有的自动化程度以及安全性能较低、以及加工过程中产生大量铁屑不能及时处理的问题。

技术研发人员:丁宏洲

受保护的技术使用者:金寨宗佳智能科技发展有限责任公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!