一种弹簧扣扣环缠线盘管设备的制作方法

本发明涉及弹簧扣领域,具体说是一种弹簧扣扣环缠线盘管设备。

背景技术:

1、首饰用弹簧扣,一般用在k金首饰(项链、手链、脚链)及925银饰上,用于连接链子使用,弹簧扣包括环形的扣环(也称外壳)、弹簧和活动扣,扣环通过切割形成一个能扣接项链的扣接口,加工时先将弹簧穿引至扣环内,活动扣从壳体外侧设置的装入口装配在扣环内,活动扣一端与弹簧相抵接,另一端抵接扣环的另一端,活动扣沿着扣环的空腔滑移,从而打开或者闭合扣接口。

2、现有扣环在加工时先从筒管上截取一节,之后通过多个模具配合弯曲成环状,缺点是:1.每次只能加工一个扣环,效率低。2.加工后的扣环需要借助抓取机构将扣环取下,操作工序多,导致设备复杂,成本高,为了提高加工效率,采用新型加工工艺,即,先将制作扣环的筒管加工缠绕成螺旋型,之后将螺旋型的筒管缠绕在线盘上,之后用裁切刀沿轴线方向切割,可加工出大量的扣环,之后经过其它工序加工成完整的扣环,基于该目的设计了弹簧扣扣环缠线盘管设备。

技术实现思路

1、本发明要解决的技术问题是提供一种快速加工成螺旋型且同步将加工后的筒管缠绕在线盘上的弹簧扣扣环缠线盘管设备。

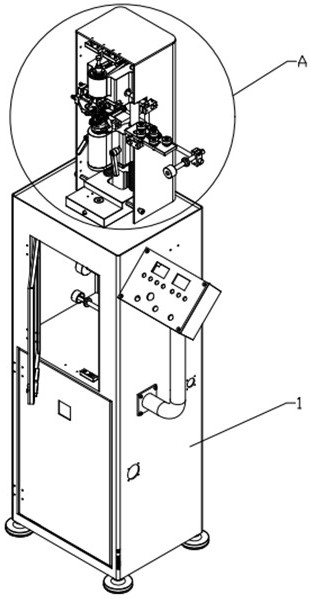

2、为解决上述技术问题,本发明包括机架,其结构特点是:所述机架上方由下向上依次连接有下固定座、滑动座和上固定座,所述上固定座和下固定座分别固定设置,所述滑动座上下滑动在所述上固定座和下固定座之间,所述上固定座上设有将筒管缠绕成螺旋型的扣环缠线装置,所述滑动座上设有由外轴驱动电机驱动沿竖直方向旋转的外轴,所述外轴沿轴线方向设有供筒管穿过的第一通孔,所述外轴上设有辅助扶持筒管形成螺旋结构的扶持顺滑机构;所述下固定座上设有由线盘驱动机构驱动随所述芯轴同步旋转且沿自身轴线方向旋转的线盘。

3、进一步的,所述下固定座上固定两根竖直的光轴,所述滑动座套置在所述光轴上,所述光轴上套装有顶端抵接在所述滑动座上的压缩弹簧,所述上固定座固定在所述光轴的顶端。

4、进一步的,所述扣环缠线装置包括由芯轴驱动电机驱动沿竖直方向旋转的芯轴,所述上固定座的一侧设有压扶并驱使筒管紧贴所述芯轴的压线轮,所述机架上设有将筒管输送至所述压线轮与所述芯轴之间的输送机构。

5、进一步的,所述芯轴为由上向下逐渐变细的锥形结构。

6、进一步的,所述上固定座上水平滑动连接一个压线轮安装板,所述上固定座上设有驱使所述压线轮安装板移动到设定位置的压线轮驱动机构。

7、进一步的,所述输送机构包括整形轮安装板,所述整形轮安装板上转动连接有多个整形轮,多个整形轮并排设置成两排,且两排所述整形轮之间设有供筒管通过的间隙。

8、进一步的,所述扶持顺滑机构包括所述外轴上方转动连接的两个v型滚轮,两所述v型滚轮之间留有供螺旋状的筒管穿过的间隙。

9、进一步的,所述线盘驱动机构包括所述下固定座下端竖直固定的主轴、套装在所述主轴上的转动座、驱动所述转动座旋转的转动座驱动电机,所述转动座下方转动连接一个线盘,所述主轴上设有与所述第一通孔同心设置的第二通孔,所述下固定座上安装的转动座驱动电机通过第一主同步带轮和第一同步带与所述主轴上套装的第一从同步带轮动力连接,所述第一从同步带轮与所述转动座固定连接,所述主轴上安装的第二主同步带轮通过第二同步带与所述转动座上远离旋转中心转动连接的的第二从同步带轮动力连接,所述第二从同步带轮的下方固定一个同步旋转的第三主同步带轮,所述第三主同步带轮通过第三同步带与所述主轴上转动连接的第三从同步带轮动力连接,所述第三从同步带轮固定连接一个同步旋转的主皮带轮,所述主皮带轮通过皮带绕过转动连接在所述下固定座下方的过渡轮后与所述线盘轴上安装的从皮带轮动力连接,所述线盘轴水平转动连接在所述转动座一侧竖直固定的支架的下侧。

10、采用上述结构后,通过输送机构将筒管输送到压线轮和芯轴之间,之后压线轮将筒管端部压住,随着芯轴的不停旋转实现将筒管缠绕成螺旋型结构,通过后续的切割工序加工成一个个扣环,加工过程中快速螺旋成型,效率高。通过设置外轴和扶持顺滑机构,随着外轴旋转,扶持顺滑机构会扶持并带动加工后的螺旋型的筒管同步旋转,为筒管的成型助力,v型滚轮是转动的,因此螺旋型的筒管可以顺滑的穿过v型滚轮,在扶持螺旋型的筒管旋转的同时不影响螺旋型的筒管在竖直方向的进给。通过设置压缩弹簧,初始状态下扶持顺滑机构位于顶端,随着螺旋型的筒管的不断增多,会产生一个向下的推力,扶持顺滑机构向下移动,此时压缩弹簧受到的压力增大,反向给螺旋型的筒管一个推力,最终形成的螺旋型的筒管的每一环均紧密贴合,确保成型后的扣环直径均相等。

11、通过设置线盘驱动机构,仅通过一个转动座驱动电机提供动力,通过主轴、转动座、第一主同步带等多个部件的配合,最终实现线盘围绕主轴的轴线与芯轴同步旋转以及围绕线盘轴旋转,围绕主轴的轴线旋转可以避免螺旋型的筒管在进行盘管时产生扭劲,随着线盘旋转可释放扭劲,避免犯蹩,在多个同步带轮的作用下,改变传动比,实现筒管在竖直方向的进给量与线盘的盘管量达到配合,达到缠线与盘管同步的目的。

技术特征:

1.一种弹簧扣扣环缠线盘管设备,包括机架(1),其特征是:所述机架(1)上方由下向上依次连接有下固定座(2)、滑动座(3)和上固定座(4),所述上固定座(4)和下固定座(2)分别固定设置,所述滑动座(3)上下滑动在所述上固定座(4)和下固定座(2)之间,所述上固定座(4)上设有将筒管缠绕成螺旋型的扣环缠线装置,所述滑动座(3)上设有由外轴驱动电机驱动沿竖直方向旋转的外轴(31),所述外轴(31)沿轴线方向设有供筒管穿过的第一通孔,所述外轴(31)上设有辅助扶持筒管形成螺旋结构的扶持顺滑机构(32);所述下固定座(2)上设有由线盘驱动机构(6)驱动随所述芯轴(42)同步旋转且沿自身轴线方向旋转的线盘(7)。

2.根据权利要求1所述的弹簧扣扣环缠线盘管设备,其特征是:所述下固定座(2)上固定两根竖直的光轴(21),所述滑动座(3)套置在所述光轴(21)上,所述光轴(21)上套装有顶端抵接在所述滑动座(3)上的压缩弹簧(22),所述上固定座(4)固定在所述光轴(21)的顶端。

3.根据权利要求1所述的弹簧扣扣环缠线盘管设备,其特征是:所述扣环缠线装置包括由芯轴驱动电机(41)驱动沿竖直方向旋转的芯轴(42),所述上固定座(4)的一侧设有压扶并驱使筒管紧贴所述芯轴(42)的压线轮(43),所述机架(1)上设有将筒管输送至所述压线轮(43)与所述芯轴(42)之间的输送机构(5)。

4.根据权利要求3所述的弹簧扣扣环缠线盘管设备,其特征是:所述芯轴(42)为由上向下逐渐变细的锥形结构。

5.根据权利要求3所述的弹簧扣扣环缠线盘管设备,其特征是:所述上固定座(4)上水平滑动连接一个压线轮安装板(44),所述上固定座(4)上设有驱使所述压线轮安装板(44)移动到设定位置的压线轮驱动机构(45)。

6.根据权利要求3所述的弹簧扣扣环缠线盘管设备,其特征是:所述输送机构(5)包括整形轮安装板(51),所述整形轮安装板(51)上转动连接有多个整形轮(52),多个整形轮(52)并排设置成两排,且两排所述整形轮(52)之间设有供筒管通过的间隙。

7.根据权利要求1所述的弹簧扣扣环缠线盘管设备,其特征是:所述扶持顺滑机构(32)包括所述外轴(31)上方转动连接的两个v型滚轮(321),两所述v型滚轮(321)之间留有供螺旋状的筒管穿过的间隙。

8.根据权利要求1-7中任一项所述的弹簧扣扣环缠线盘管设备,其特征是:所述线盘驱动机构(6)包括所述下固定座(2)下端竖直固定的主轴(61)、套装在所述主轴(61)上的转动座(62)、驱动所述转动座(62)旋转的转动座驱动电机(63),所述转动座(62)下方转动连接一个线盘(7),所述主轴(61)上设有与所述第一通孔同心设置的第二通孔,所述下固定座(2)上安装的转动座驱动电机(63)通过第一主同步带轮(611)和第一同步带(612)与所述主轴(61)上套装的第一从同步带轮(613)动力连接,所述第一从同步带轮(613)与所述转动座(62)固定连接,所述主轴(61)上安装的第二主同步带轮(621)通过第二同步带(622)与所述转动座(62)上远离旋转中心转动连接的第二从同步带轮(623)动力连接,所述第二从同步带轮(623)的下方固定一个同步旋转的第三主同步带轮(624),所述第三主同步带轮(624)通过第三同步带(625)与所述主轴(61)上转动连接的第三从同步带轮(626)动力连接,所述第三从同步带轮(626)固定连接一个同步旋转的主皮带轮(631),所述主皮带轮(631)通过皮带(632)绕过转动连接在所述下固定座(2)下方的过渡轮(633)后与所述线盘轴(71)上安装的从皮带轮(634)动力连接,所述线盘(7)轴水平转动连接在所述转动座(62)一侧竖直固定的支架(627)的下侧。

技术总结

本发明公开了一种弹簧扣扣环缠线盘管设备,包括机架,所述机架上方由下向上依次连接有下固定座、滑动座和上固定座,所述上固定座和下固定座分别固定设置,所述滑动座上下滑动在所述上固定座和下固定座之间,所述上固定座上设有将筒管缠绕成螺旋型的扣环缠线装置,所述滑动座上设有由外轴驱动电机驱动沿竖直方向旋转的外轴,所述外轴上设有辅助扶持筒管形成螺旋结构的扶持顺滑机构;所述下固定座上设有由线盘驱动机构驱动随所述芯轴同步旋转且沿自身轴线方向旋转的线盘。本发明具有快速加工成螺旋型且同步将加工后的筒管缠绕在线盘上的特点。

技术研发人员:王国鑫,王忠善,吴明意,秦培江

受保护的技术使用者:山东亿福金业珠宝首饰有限公司

技术研发日:

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!