一种避免高速钎焊双层焊管后续使用开裂的方法与流程

本申请涉及双层焊管,尤其涉及一种避免高速钎焊双层焊管后续使用开裂的方法。

背景技术:

1、双层焊管是用镀铜钢带经独特的轧制和铜钎焊技术生产的一种高精度薄壁钢管,主要用于汽车制动系统和燃油输送管路、冰箱管路、空调和制冷设备管路等部件,双层焊管在生产及使用过程中经过多次弯曲、扩口等加工,有时会发生开裂。用于汽车的管路部件,特别是刹车管,是汽车最重要的安全部件,对裂纹的容忍率为零,不允许有裂纹出现。

2、双层焊管在使用过程中开裂的原因主要有钢管的时效、钢管钎焊不良、钢管组织不均匀等。钎焊在高温下进行,钎焊温度需高于铜的熔点1083℃,双层焊管的钎焊速度越快,其钎焊过程的时间越短,钎焊过程中的升温速度和降温速度越快,钎焊后管材越易出现组织不均匀,导致管材在后续使用中易发生开裂,特别是不易发现的隐裂,造成安全隐患。因高速钎焊时,管材易出现组织不均匀等质量问题,很多产线不得不降速生产。双层焊管钎焊速度<60m/min时,管材组织均匀性的保障相对容易,但生产效率低。因此,保持高速钎焊的同时保障制造管材的组织均匀性,以保障制造管材的安全性,是一个亟需解决的问题。

技术实现思路

1、本申请提供一种避免高速钎焊双层焊管后续使用开裂的方法,以解决现有高速钎焊双层焊管后续使用中因组织不均匀而导致开裂的技术问题。

2、第一方面,本申请实施例提供了一种避免高速焊的双层焊管开裂的方法,所述方法包括:

3、在设定温度和设定时间条件下,对双层卷管进行高速焊;

4、在设定冷却速度条件下,对高速焊的所述双层卷管进行冷却处理,以得到设定金相组织的双层焊管;其中,根据所述双层卷管的相转变点,得到所述设定冷却速度;

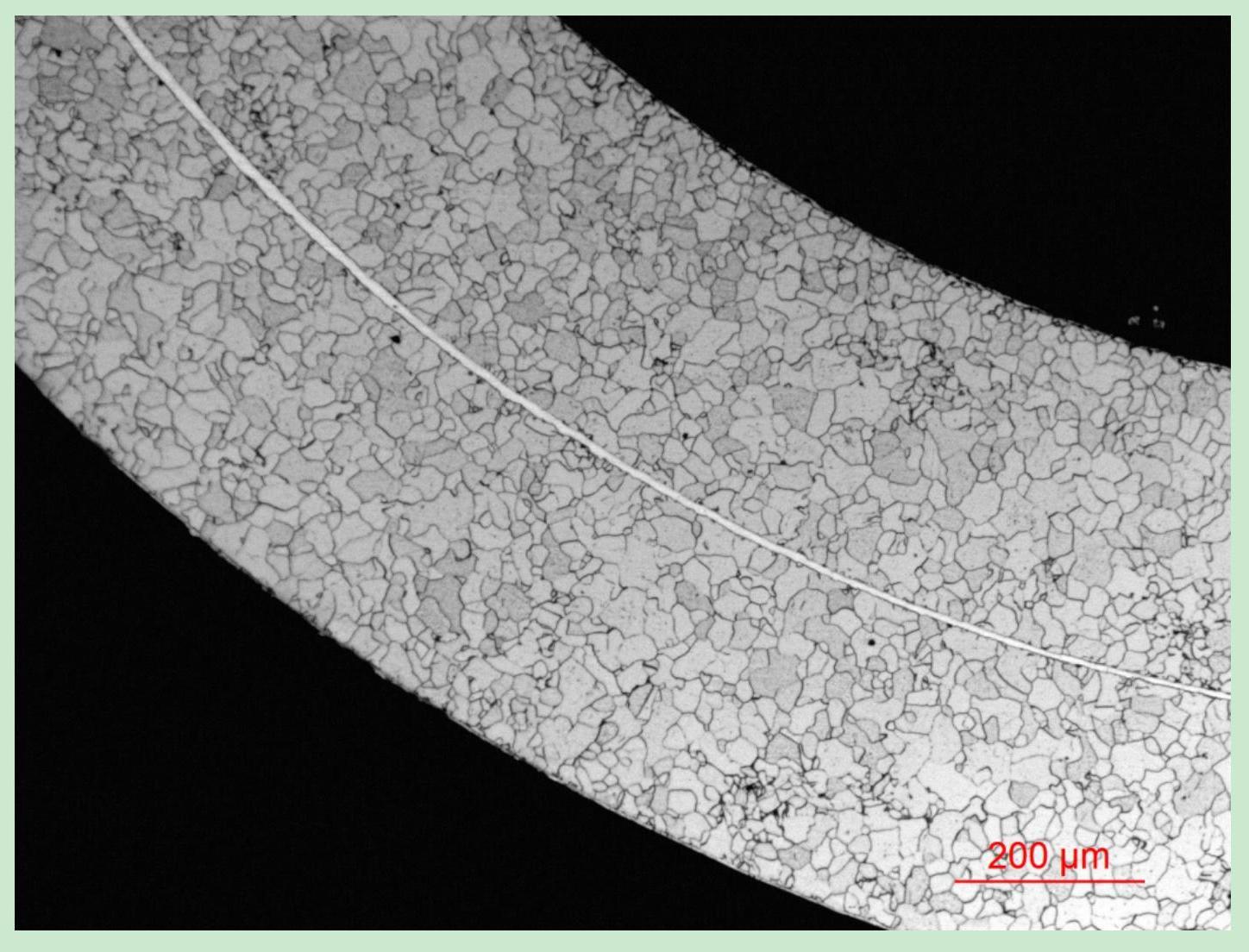

5、所述双层焊管的金相组织满足如下至少一种:i.n>n/0.7*20,式中,n表示贯穿所述双层焊管的晶粒个数,n表示所述双层焊管的壁厚,

6、ii.平均晶粒尺寸<35μm,

7、iii.大晶粒和小晶粒的总面积<总金相面积的20%,所述大晶粒的直径>50μm,所述小晶粒的直径<10μm。

8、可选的,所述双层焊管的微观组织满足:

9、n/0.7*20<n<n/0.7*40,和\或

10、大晶粒和小晶粒的总面积<总金相面积的15%。

11、可选的,所述双层焊管的金相组织满足:

12、n/0.7*20<n<n/0.7*30,和\或

13、大晶粒和小晶粒的总面积<总金相面积的10%。

14、可选的,所述双层焊管的金相组织满足:不含魏氏组织。

15、可选的,所述设定温度>1100℃,所述设定时间≤33s;其中,

16、若所述设定温度>1200℃,则所述设定时间≤20s;

17、若所述设定温度>1100℃且≤1200℃,则所述设定时间≤33s。

18、可选的,所述根据所述双层卷管的相转变点得到所述设定冷却速度的关系为:

19、设定双层卷管ar3至ar1温度阶段的冷却速度,其中,冷却速度≤40℃/s。

20、可选的,所述高速焊的焊接速度≥60m/min。

21、可选的,所述双层卷管的钢基体的化学成分按质量分数计为:c≤0.08%,si≤0.03%,mn≤0.5%,p≤0.03%,s≤0.03%,alt≥0.02%,余量为fe和不可避免的杂质;

22、所述双层卷管的钢基体的焊前的金相组织包括铁素体,所述铁素体的平均晶粒直径<20μm。

23、可选的,所述双层焊管的壁厚为0.6mm~0.8mm。

24、第二方面,本申请实施例提供了一种双层焊管,由第一方面的方法得到。

25、本申请及实施例提供的上述技术方案与现有技术相比具有如下优点:

26、本申请实施例提供的该方法,通过控制双层焊管钎焊过程中的钎焊温度、钎焊时间和冷却速度,得到的双层焊管中无魏氏组织,且金相组织满足如下至少一种:(1)n>n/0.7*20,式中,n表示贯穿双层焊管整个壁厚的晶粒个数,n表示双层焊管的壁厚;(2)晶粒的直径<35μm;(3)大晶粒和小晶粒的总面积<双层焊管金相组织总面积的20%,所述大晶粒其直径为>50μm,所述小晶粒其直径为<10μm。本申请用于高速制造双层焊管,双层焊管的钎焊速度≥60m/min,钎焊生产效率高。该双层焊管在后续使用中可避免因组织不均匀而导致的开裂问题,保障了双层焊管的安全性。

技术特征:

1.一种避免高速焊的双层焊管开裂的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述双层焊管的微观组织满足:

3.根据权利要求2所述的方法,其特征在于,所述双层焊管的金相组织满足:

4.根据权利要求1-3任意一项所述的方法,其特征在于,所述双层焊管的金相组织满足:不含魏氏组织。

5.根据权利要求1所述的方法,其特征在于,所述设定温度>1100℃,所述设定时间≤33s;其中,

6.根据权利要求1所述的方法,其特征在于,所述根据所述双层卷管的相转变点得到所述设定冷却速度的关系为:

7.根据权利要求1所述的方法,其特征在于,所述高速焊的焊接速度≥60m/min。

8.根据权利要求1所述的方法,其特征在于,所述双层卷管的钢基体的化学成分按质量分数计为:c≤0.08%,si≤0.03%,mn≤0.5%,p≤0.03%,s≤0.03%,alt≥0.02%,余量为fe和不可避免的杂质;

9.根据权利要求1所述的方法,其特征在于,所述双层焊管的壁厚为0.6mm~0.8mm。

10.一种双层焊管,其特征在于,由权利要求1-9任意一项所述的方法得到。

技术总结

本发明提供一种避免高速钎焊双层焊管后续使用开裂的方法,通过控制双层焊管钎焊过程中的钎焊温度、钎焊时间和冷却速度,得到的双层焊管中无魏氏组织,且金相组织满足:(1)n>N/0.7*20,式中,n表示贯穿双层焊管整个壁厚的晶粒个数,N表示双层焊管的壁厚;(2)晶粒的直径<35μm;(3)大晶粒和小晶粒的总面积<双层焊管金相组织总面积的20%,所述大晶粒其直径为>50μm,所述小晶粒其直径为<10μm。本发明用于高速制造双层焊管,双层焊管的钎焊速度≥60m/min,钎焊生产效率高。该双层焊管在后续使用中可避免因组织不均匀而导致的开裂问题,保障了双层焊管的安全性。

技术研发人员:张志敏,刘广会,刘顺明,刘再旺,罗衍昭,杨利斌,龙佳明,熊爱明,滕华湘,韩赟,徐海卫,于孟,曹荣华,惠亚军,梁轩

受保护的技术使用者:首钢集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!