一种模具压条的加工方法与流程

本发明涉及模具加工,尤其涉及一种模具压条的加工方法。

背景技术:

1、模具是产品生产的重要设备之一,其能在很大程度上提高产品的生产效率,而且是以更低的加工成本,产品的质量也在很大程度上取决于模具的质量,而模具由属于耐用品,因此模具中的许多部件需要具备较高的精度才能保证其所制造出来的绝大多数产品具有良好的一致性。

2、模具中的压条就属于精度要求比较高的一种部件,为了确保压条的结构精度,现有的工艺需要在制造前对压条各个尺寸产生进行多次加工实验,再将得到的适用的加工参数运用到实际的加工环境中,但是由于实验所使用的加工设备与实际的加工设备常常是不同,虽然都具有较高的精度,但是二者的误差难以预计,所以为了保证产品的精度符合使用要求,一般采用的方法是给胚件预留较多的材料余量,这些过多的材料并不能运用到压条上,只能当做废弃的边角料切除,且余量越多浪费越多、加工耗时越长,这无疑增加了加工成本。

技术实现思路

1、本发明的目的在于,提供一种将部件的参数试验与生产融合在一起的模具压条的加工方法。

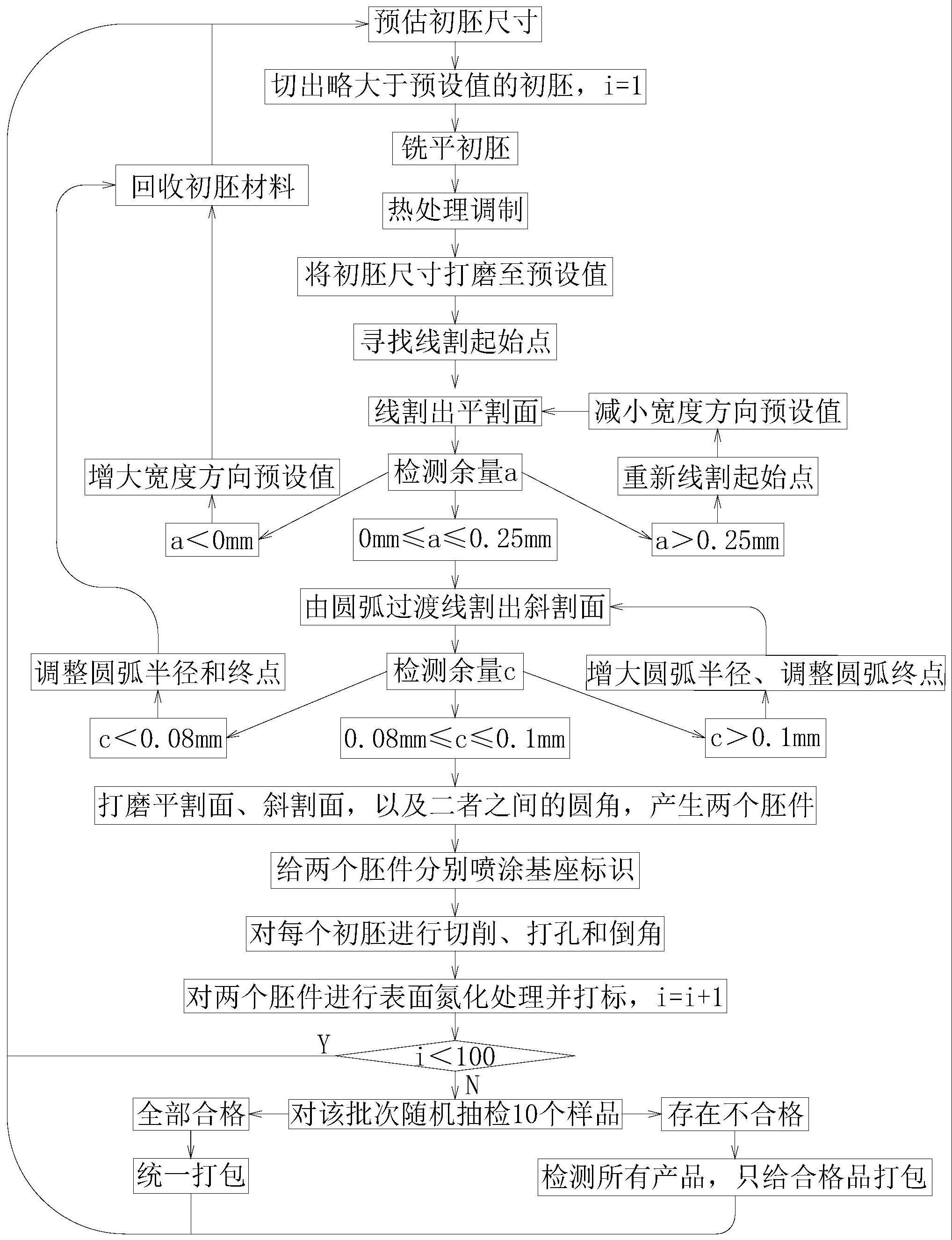

2、为达到上述目的,本发明采用的技术方案为:一种模具压条的加工方法,包括以下步骤:

3、s1:根据模具压条的尺寸设定初胚的预设尺寸;

4、s2:分切一个初胚为长宽高均大于预设尺寸的长方体形,上述胚料具有上端面、下端面、左端面、右端面、前端面和后端面六个端面,设定上下方向为厚度方向,左右方向为长度方向,前后方向为宽度方向;

5、s3:对左右端面、前后端面和上下端面进行粗铣、半精铣和精铣,直至初胚的长度方向、宽度方向和厚度方向的尺寸符合预设尺寸;

6、s4:将初胚左右端面位于相对的预设第一平割面和第二平割面中间的位置作为线割的起始位置;

7、s5:沿平行于前后端面的平割线方向线割出两对第一平割面和第二平割面,实际平割面与目标平割面之间留有余量a,0mm≤a≤0.25mm,第一平割面和第二平割面的终点为圆角过渡的起始端;

8、s6:检测平割线处尺寸,若a<0mm,则回收初胚材料,并增大预设尺寸返回s1;若a>0.25mm,则以初胚左右端面位于新平割面与目标平割面之间的位置作为线割的起始位置返回s5,并减小预设尺寸;

9、s7:将圆角过渡的起始端作为继续线割的起点沿圆弧将平割线光滑过渡至与斜割线(10)平行的方向,直至通过下一圆弧过渡形成完整的斜割面将胚料分切成两个胚件,两个斜割面线割完后两个胚件之间的材料作为边角料回收;

10、s8:检测实际斜割面与目标斜割面之间的剩余厚度或实际圆角与目标圆角之间剩余厚度是否在阈值范围,若在范围内,则进入s10;若不在范围内,则进入s9;

11、s9:若小于最小值,则回收胚件材料,并调整斜割线(10)圆弧过渡的半径或圆弧过渡终点的位置,返回s1;若大于最大值,则增大圆弧过渡半径并调整圆弧过渡终点位置,返回s7;

12、s10:对胚件的第一平割面和第二平割面进行打磨,直至第一平割面与胚件前端面之间的距离和第二平割面与胚件前端面之间的距离均符合目标尺寸;

13、s11:对斜割面以及斜割面与第一平割面和第二平割面之间的圆弧过渡处进行打磨,直至斜割面与第一平割面和第二平割面之间的夹角符合设定角度,以及斜割面与第一平割面和第二平割面之间的圆角符合设定大小;

14、s12:根据目标模具压条的方向,给一个胚件的上端面和另一胚件的下端面喷上基准标识,使两个胚件互为对称;

15、s13:根据不同胚件上的基准标识在胚件的对应位置进行切削,产生阶梯槽、下沉槽和开放槽;

16、s14:根据胚件上的基座标识在胚件上打孔,产生第一螺孔、第二螺孔、第一沉孔和第二沉孔;

17、s15:对胚件上需要钝化的棱边进行倒角处理;

18、s16:对两个胚件进行氮化处理后成为两个结构对称的模具压条;

19、s17:给两个模具压条分别刻上产品信息,并成对放置在一起即可返回s1,当成对的模具压条的数量达到抽检所需的样本总量时,进入s18;

20、s18:对该批模具压条进行抽样检测,抽检合格率达标之后,统一进行包装。

21、作为一种优选,上述s3中,粗铣余量为b,1mm≤b≤2mm,半精铣余量为(0.6~0.9)×b,精铣余量为(0.1~0.25)×b,精铣之后还会经过一个热处理步骤,最后通过精磨来达到预设尺寸,通过多次逐级减小的去除余量,更容易将尺寸控制在误差范围内。

22、作为一种优选,上述s6中,增大和减小的预设尺寸为宽度方向的尺寸;上述s8中,阈值范围指的是允许打磨的余量c,0.08mm≤c≤0.1mm,通过精磨消除这部分余量所需要的耗时也在可以接受的范围内。

23、作为一种优选,上述s15中对胚件的前端面与上端面和下端面的棱边进行倒角,对下沉槽和开放槽的外边缘进行倒角,对第一沉孔和第二沉孔的开放口边缘进行倒角,降低暴露棱边、边缘位置的锋利度。

24、作为一种优选,上述s17和s18中,抽检所需的样本总量为100,样本容量为10,抽检合格率达到100%才对所有产品进行统一包装,只要在抽检中出现不合格品就要对该批次的产品进行逐一检查,只对合格品进行打包,降低成品检测成本的同时,提高合格品率。

25、作为一种优选,上述s11中,胚件的下端面为基座面、上端面为上表面,胚件在所述上表面开设第一螺孔;胚件的前端面为侧表面,胚件在所述侧表面开设第二螺孔,所述第一螺孔和第二螺孔均为盲孔,所述第一沉孔由所述第一平割面向所述侧表面贯通,所述第二沉孔由第二平割面向所述侧表面贯通,供螺栓等连接件穿过将模具压条与模具的其他部件固定在一起。

26、作为一种优选,上述s13中,所述阶梯槽位于所述基座面与侧表面之间,贯通所述胚件的左右端面,所述下沉槽位于所述上表面与侧表面之间,在所述第一平割面的前方,所述开放槽位于所述上表面与右端面之间,贯通所述第二平割面和侧表面,这些槽用于在与其他模具部件配合时起到定位、限位、预留空间的作用,是更加模具功能而设计的。

27、作为一种优选,上述s2中,分切初胚的设备为常用的锯床,也可以使用火焰切割机或激光切割设备,这不过这些设备相比于锯床使用和维护的成本更大,所以优选锯床。

28、作为一种优选,上述s5采用电火花线切割的方式进行线割,并在线切割机床上进行,利用通电的钼丝产生电火花,在切割丝还未接触到胚料时就能利用高温将胚件上的金属材料融化或气化来实现分割,因为钼丝非常细,所以即使割缝比钼丝大,断裂面也是非常窄的。

29、作为一种优选,上述s17中是利用激光打标机进行刻字来标记产品信息,即使成品表面氮化后硬度和耐磨性都提高了,激光也能在工件表面留下印记,以表面该工件的重要信息。

30、与现有技术相比,本发明的有益效果在于:

31、(1)通过将一块长方体形的胚料分切成两块互补的胚件,降低了不规则胚件取料的难度,同时由于这种互补式的分切减少了不规则部分的材料损害,节约了用料;

32、(2)在产品大量生产前采用试验性分切,将一块初胚分切成两块胚件和一块中间的废料,通过反复地尺寸测量,来调整初胚的初始取料尺寸,来减少中间废料的宽度,经过多次循环,最终会使中间废料只具备中央的菱形部分,大大减少了耗材,同时减少了线割所需要通过的行程,提高了加工效率、降低了加工成本。

33、(3)通过将获得加工参数的试验过程与实际加工过程融合,使得试验过程与加工过程所处的加工环境一致,保持一致误差性,得到最佳加工参数之后无需额外预留材料也能得到符合要求的模具压条成品,省去了独立的研发实验过程,提高了材料利用率。

34、(4)利用热处理调制加上分级加工,通过多次铣模加工,逐级降低加工余量,有效降低了工件内应力,延长了工件的使用寿命。

35、(5)通过对每一批次的成品进行抽检,当发现不合格成品时进行全检,可以以更小的检查成本,来保证成品的高合格率。

- 还没有人留言评论。精彩留言会获得点赞!