一种用于生产金锡薄膜热沉的工艺的制作方法

本发明涉及半导体生产,具体涉及到一种用于生产金锡薄膜热沉的工艺。

背景技术:

1、目前,随着半导体技术发展,器件尺寸越来越小,单位面积的发热量却越来越高,而芯片工作温度过高,会严重影响器件的功能及可靠性寿命,如何提高器件的散热效率成为一项关键技术,热沉,在工业上是指一种散热装置。目前在大功率光电器件的各种关键技术中,散热问题的解决是一个极其关键的技术。热沉通常由铜和铝这类高功率材料组成。但是铜和铝的tce很高,和硅芯片的tce不匹配,所以其他匹配的tec的材料被应用在制作热沉,比如氮化铝片,氧化铝片,beo片,钨铜,钼铜,al-si。金锡焊片作为连接热沉和激光芯片的介质,其热阻也是决定散热通道热阻的关键一环,因此需要在热沉上预置一层超薄(3~20um)的金锡焊料,一般称为金锡薄膜热沉。

2、在半导体器件行业,最常见的热沉上的金锡焊料都是采用是薄膜工艺来沉积一层金锡层。薄膜工艺指真空蒸镀和离子溅射这类能够精确控制膜的形状和厚度的成膜工艺,如光通信器件贴片载体ni/au电极和金锡焊料都是采用薄膜工艺制备;但是薄膜工艺的缺点是1)材料利用率低,沉积速度慢,容易造成贵金属au的浪费,在贵金属的回收过程中会产生额外的成本,尤其是金锡焊料层,使热沉成本居高不下;2)薄膜的成分不精准,au成分一般只能做到±5%,成分的波动带来的是液相线的波动,这会导致焊料在芯片粘接时熔化温度不稳定,产生界面润湿不良导致的空洞;3)沉积的金锡层表面疏松多孔,表面积大,容易氧化,也会导致焊料熔化时,内部空气不易排出而产生的焊料内部及界面空洞,造成热阻增大。

3、为此,本发明针对薄膜工艺材料浪费大,成分不精准,疏松多孔的缺点,本申请提出了一种新颖的制备各类金锡薄膜热沉的方法。

技术实现思路

1、本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种用于生产金锡薄膜热沉的工艺。

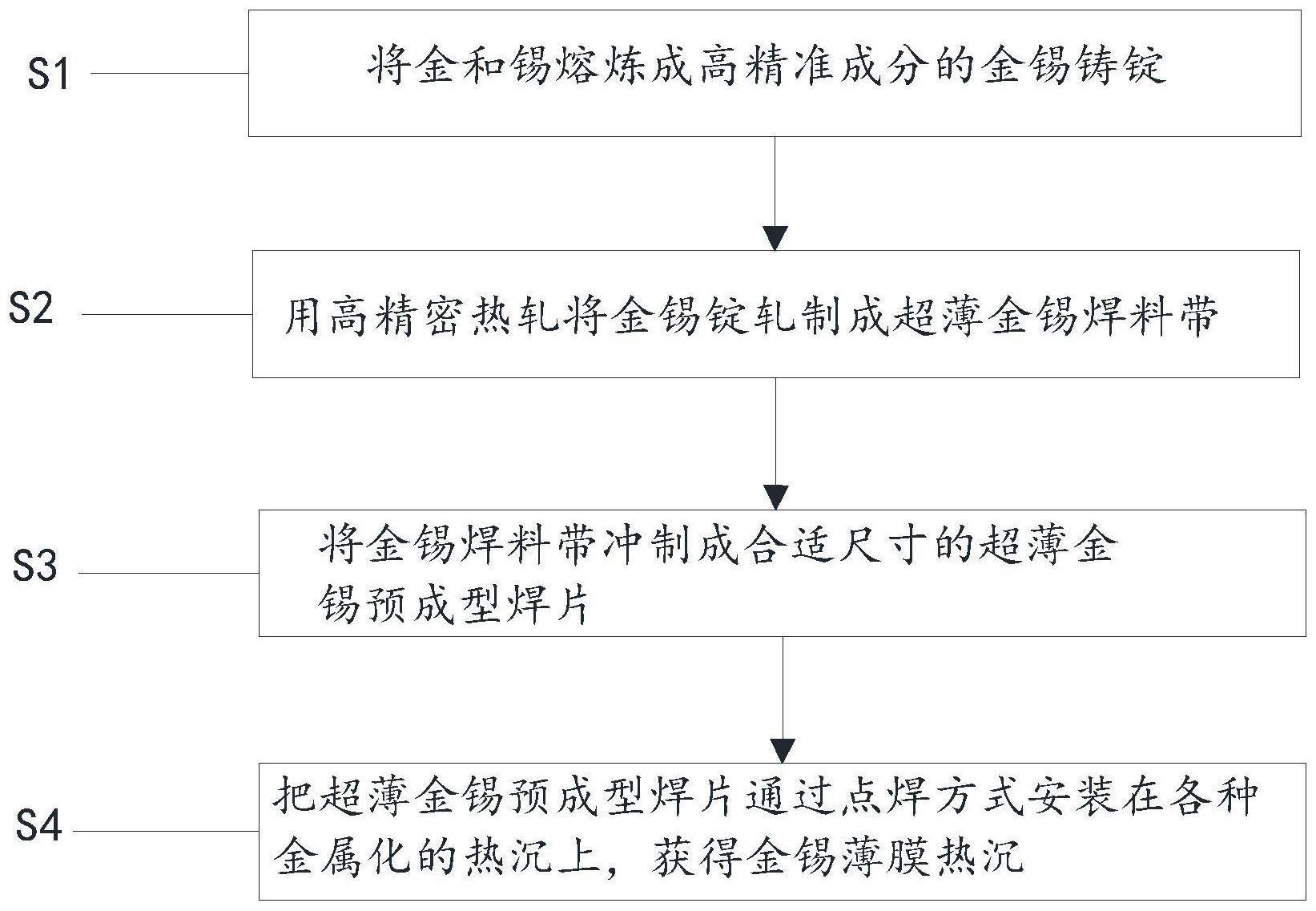

2、为实现上述目的,本发明采用的技术方案如下:一种用于生产金锡薄膜热沉的工艺,包括以下方法:

3、s1、将金和锡熔炼成高精准成分的金锡铸锭;

4、s2、用高精密热轧将金锡锭轧制成超薄金锡焊料带;

5、s3、将金锡焊料带冲制成合适尺寸的超薄金锡预成型焊片;

6、s4、把超薄金锡预成型焊片通过点焊方式安装在各种金属化的热沉上,获得金锡薄膜热沉。

7、进一步的,步骤s1包括采用高低温熔体混合技术,将纯金和纯锡放入350℃真空熔炼炉中先熔炼,保温10min后倒入石墨铸模中,将金锡分成两份分别进行熔炼。

8、进一步的,熔炼过程包括将第一份金锡投入到高温真空熔炼炉中,熔化后保温10分钟倒出冷却,时刻监控温度;再将第二份的金锡投入高温真空熔炼炉中,熔化后保温10分钟;最后当第一份金锡熔体温度降至287-293℃时,快速倒入第二份金锡熔体,混合冷却,得到高低温混合熔体的金锡铸锭。

9、进一步的,高温真空熔炼炉的温度为347-353℃。

10、进一步的,第一份金锡合金和第二份金锡合金的比例不超过0.8-1.2:2.8-3.2。

11、进一步的,步骤s2包括采用四辊机动态控制轧制温度和压延下压量,将金锡铸锭轧制成厚度为3-20μm的焊料带。

12、进一步的,四辊机的动力来源为第一、第四大辊,与箔材接触的为第二、第三小辊,小辊热量由第一、第四大辊传递;所述小辊温度为220℃±5℃;第二、第三小辊表面粗糙度控制在0.5-0.8μm之间;且从金锡铸锭厚度为0.03mm开始,每道次下压量控制在5-8μm之间。

13、进一步的,步骤s2还包括当金锡铸锭轧制成厚度0.03mm时,放入温度230℃的热处理油中40-60min,再取出自然冷却后分别使用丙酮,纯水,除油后轧至10μm以下;其中,所述热处理油为矿物型导热油,所述矿物型导热油的成分为二甲苯基醚芳烃化合物,c14~c30长直链重质烷基苯混合物,c20~长直链石油基础油。

14、进一步的,步骤s4点焊之前,将超薄金锡预成型焊片通过200℃保护气氛隧道炉,去应力退火,提高焊片平整度,速度为20cm/s;且在点焊过程中,时刻用氮气或氩气吹气,所述氮气或氩气的流量为0.5m/min。

15、进一步的,点焊方式包括超声焊、激光焊、热压焊、电阻焊中的至少一种。

16、本发明的有益效果:由上述对本发明的描述可知,与现有技术相比,本发明的一种用于生产金锡薄膜热沉的工艺,通过利用高精密的热轧技术将精准成分的金锡熔炼锭轧制成厚度为3~20μm的金锡焊料带,并冲制成合适尺寸的金锡预成型焊片;再利用超声焊,激光焊,热压焊,电阻焊等方式把超薄的金锡预成型焊片点焊在各种金属化的热沉上,从而可以实现金锡薄膜热沉厚度超薄,尺寸精密度高,成本低,成分精准,金锡组织致密高。本申请工艺不存在贵金属材料浪费大和回收困难的问题,可极大地降低金锡薄膜热沉的成本。

17、本发明通过高低温熔体混合工艺可获得的超细晶粒组织,且制备的超薄金锡焊片具备晶粒组织致密,焊料熔点精准,加工性能好等优点。

技术特征:

1.一种用于生产金锡薄膜热沉的工艺,其特征在于,包括以下方法:

2.根据权利要求1所述的用于生产金锡薄膜热沉的工艺,其特征在于:所述步骤s1包括采用高低温熔体混合技术,将纯金和纯锡放入350℃真空熔炼炉中先熔炼,保温10min后倒入石墨铸模中,将金锡分成两份分别进行熔炼。

3.根据权利要求2所述的用于生产金锡薄膜热沉的工艺,其特征在于:所述熔炼过程包括将第一份金锡投入到高温真空熔炼炉中,熔化后保温10分钟倒出冷却,时刻监控温度;再将第二份的金锡投入高温真空熔炼炉中,熔化后保温10分钟;最后当第一份金锡熔体温度降至287-293℃时,快速倒入第二份金锡熔体,混合冷却,得到高低温混合熔体的金锡铸锭。

4.根据权利要求3所述的用于生产金锡薄膜热沉的工艺,其特征在于:所述高温真空熔炼炉的温度为347-353℃。

5.根据权利要求3所述的用于生产金锡薄膜热沉的工艺,其特征在于:所述第一份金锡合金和第二份金锡合金的比例不超过0.8-1.2:2.8-3.2。

6.根据权利要求1所述的用于生产金锡薄膜热沉的工艺,其特征在于:所述步骤s2包括采用四辊机动态控制轧制温度和压延下压量,将金锡铸锭轧制成厚度为3-20μm的焊料带。

7.根据权利要求6所述的用于生产金锡薄膜热沉的工艺,其特征在于:所述四辊机的动力来源为第一、第四大辊,与箔材接触的为第二、第三小辊,小辊热量由第一、第四大辊传递;所述小辊温度为220℃±5℃;第二、第三小辊表面粗糙度控制在0.5-0.8μm之间;且从金锡铸锭厚度为0.03mm开始,每道次下压量控制在5-8μm之间。

8.根据权利要求6所述的用于生产金锡薄膜热沉的工艺,其特征在于:所述步骤s2还包括当金锡铸锭轧制成厚度0.03mm时,放入温度230℃的热处理油中40-60min,再取出自然冷却后分别使用丙酮,纯水,除油后轧至20μm以下;其中,所述热处理油为矿物型导热油,所述矿物型导热油的成分为二甲苯基醚芳烃化合物,c14~c30长直链重质烷基苯混合物,c20~长直链石油基础油。

9.根据权利要求1所述的用于生产金锡薄膜热沉的工艺,其特征在于:所述步骤s4点焊之前,将超薄金锡预成型焊片通过200℃保护气氛隧道炉,去应力退火,提高焊片平整度,速度为20cm/s;且在点焊过程中,时刻用氮气或氩气吹气保护,所述氮气或氩气的流量为0.5m/min。

10.根据权利要求1所述的用于生产金锡薄膜热沉的工艺,其特征在于:所述点焊方式包括超声焊、激光焊、热压焊、电阻焊中的至少一种。

技术总结

本发明涉及半导体生产技术领域,具体涉及到一种用于生产金锡薄膜热沉的工艺。本申请的一种用于生产金锡薄膜热沉的工艺,通过利用高精密的热轧技术将精准成分的金锡熔炼锭轧制成厚度为3~20μm的金锡焊料带,并冲制成合适尺寸的金锡预成型焊片;再利用超声焊,激光焊,热压焊,电阻焊等方式把超薄的金锡预成型焊片点焊在各种金属化的热沉上,从而可以实现金锡薄膜热沉厚度超薄,尺寸精密度高,成本低,成分精准,金锡组织致密高。本申请工艺不存在贵金属材料浪费大和回收困难的问题,可极大地降低金锡薄膜热沉的成本。

技术研发人员:熊杰然,邹建,林逸敏

受保护的技术使用者:汕尾市栢林电子封装材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!