一种用于U肋的激光-电弧复合焊接装置及方法与流程

本发明涉及桥梁制造,具体而言,涉及一种用于u肋的激光-电弧复合焊接装置及方法。

背景技术:

1、正交异性钢桥面具有承载能力大、施工速度快、自重较轻等优势,广泛应用于大跨度桥梁结构,其中,u肋与底板/顶板的焊接是其制造中的主要工作。目前主流工艺为气体保护焊、埋弧焊等。

2、从物理本质上讲,弧焊工艺传热范围大,能量相对发散,造成其单道熔深浅且焊速低、热输入大。在生产实际中,受限于u肋焊接结构的特殊性,绝大部分u肋焊缝不能完全熔透,熔透率仅为75-80%,甚至更低。因为未熔透位置容易在服役过程中开裂扩展,进而降低焊缝疲劳强度,缩短钢桥使用寿命。

3、也有采用激光-电弧复合焊接工艺,然而,现有商用激光-电弧复合焊接头主要面对开放式平板焊接设计,其中激光焊接头沿光路传输方向的整体结构依次为光纤接口-准直镜-反射镜(少部分有)-聚焦镜-保护镜-气刀,准直焦距通常为150-300mm,聚焦焦距通常为200-500mm,整体尺寸较大。由于u肋高度通常为260-320mm,宽度通常不小于300mm,两条u肋的中心距通常为500-800mm,现有激光焊接头绝大部分无法应用于u肋间隙中。目前最优的可用于u肋的激光焊接头,其激光作用角度调节范围都极为有限,具体为50°-90°(不带反射镜),或者30°-70°(带反射镜),工艺窗口很窄,无法满足激光-电弧复合焊接需求。

技术实现思路

1、本发明解决的问题是:在进行u肋焊接作业时,如何提高激光作用角度调节范围以满足激光-电弧复合焊接需求的问题。

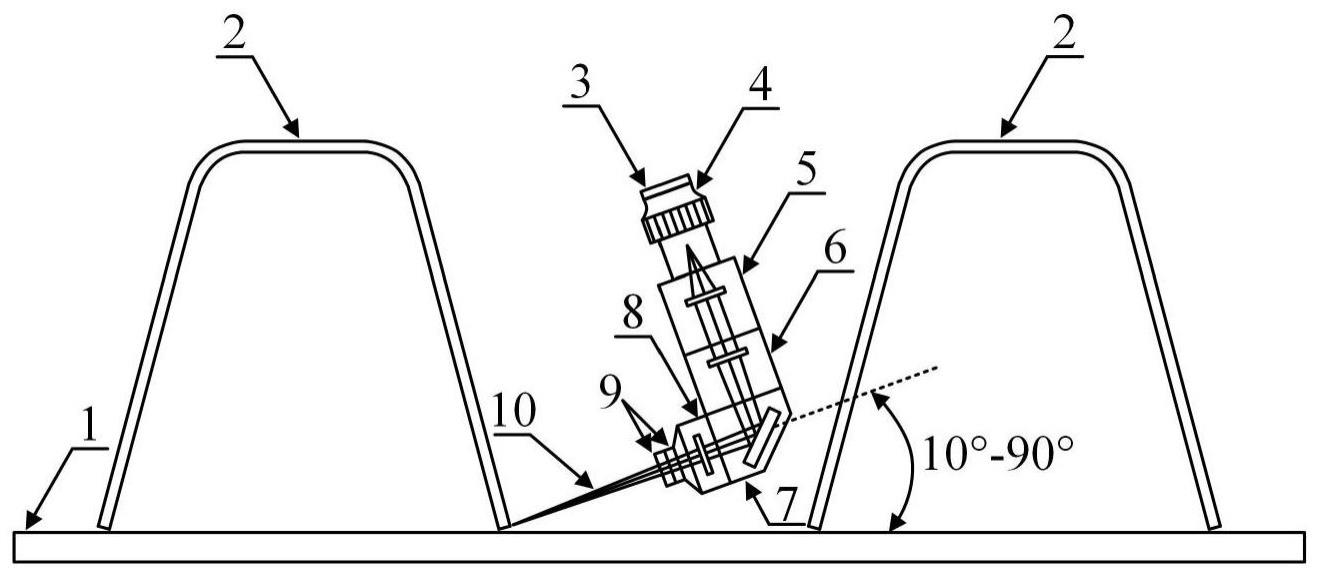

2、为解决上述问题,一方面,本发明提供一种用于u肋的激光-电弧复合焊接装置,包括激光焊接头,所述激光焊接头与所述电弧焊枪间隔设置,所述激光焊接头包括依次相互可拆卸连接的光纤安装模块、准直模块、聚焦模块、反射模块、保护镜模块和气刀模块,所述保护镜模块和所述气刀模块用于朝向待焊接位置,所述光纤安装模块用于与外部电源连接。

3、可选地,所述反射模块安装角度可调设置。

4、可选地,所述保护镜模块的长度范围设置20-30mm。

5、可选地,所述气刀模块包括连个相互连接的气刀。

6、可选地,所述气刀设置为中空结构,所述中空结构的通光孔直径范围设置为10-25mm。

7、可选地,所述光纤安装模块、所述准直模块、所述聚焦模块、所述反射模块、所述保护镜模块和所述气刀模块内部均设置有相互连通的水冷通道。

8、可选地,所述用于u肋的激光-电弧复合焊接装置还包括复合焊接安装模块和电弧焊枪,所述复合焊接安装模块包括安装板和微型三轴调节机构,所述微型三轴调节机构设置在所述安装板的下并与所述电弧焊枪连接,所述微型三轴调节机构用于调节所述电弧焊枪的位置,所述安装板与所述激光焊接头连接。

9、可选地,所述复合焊接安装模块由铝合金或者铜合金制成。

10、可选地,所述复合焊接安装模块上设置有水冷管道和水冷安装接口,所述水冷安装接口与所述水冷管道连通。

11、与现有技术相比,本发明的用于u肋的激光-电弧复合焊接装置通过保护镜模块和气刀模块用于朝向待焊接位置,光纤安装模块与外部电源连接,使得激光传输路径依次经过光纤安装模块、准直模块、聚焦模块、反射模块、保护镜模块和气刀模块,并入射至待焊接位置处,而依次相互可拆卸连接的光纤安装模块、准直模块、聚焦模块、反射模块、保护镜模块和气刀模块,使得每个模块之间可单独拆卸,便于维护与更换,并通过反射模块设置在聚焦模块之后,可以缩短激光焊接头后续模块的长度,从而有效延长光学镜组与待焊位置之间的距离,以避免焊接飞溅损伤光学镜组而影响焊接过程稳定性,再通过激光焊接头与电弧焊枪间隔设置,避免激光焊接头与电弧焊枪之间相互干涉,这样,保留原有电弧焊枪的焊接方式的前提下,能够实现激光束以任一角度入射到待焊位置,以实现提高激光作用角度调节范围,从而在进行u肋焊接作业时,满足激光-电弧复合焊接需求。

12、本发明另一方面还提供一种用于u肋的激光-电弧复合焊接方法,基于如前所述的用于u肋的激光-电弧复合焊接装置,所述用于u肋的激光-电弧复合焊接方法包括如下步骤:

13、调节反射模块、保护镜模块和电弧焊枪的相对位置;

14、设定激光-电弧复合焊接工艺参数;

15、启动激光焊接头和电弧焊枪,同步触发激光束和电弧共同作用于待焊接位置,进而完成激光-电弧复合焊接。

16、本发明的用于u肋的激光-电弧复合焊接方法可通过设置多套所述激光-电弧复合焊接装置,能够同时焊接一条u肋的两条焊缝,进而实现多u肋板单元的多条u肋同步焊接,仅需一次焊接即可完成整块多u肋板单元的焊接,能够极大幅度提升焊接效率,使得实际生产线产出大大提高。

技术特征:

1.一种用于u肋的激光-电弧复合焊接装置,其特征在于,包括激光焊接头(3)和电弧焊枪(12),所述激光焊接头(3)与所述电弧焊枪(12)间隔设置,所述激光焊接头(3)包括依次相互可拆卸连接的光纤安装模块(4)、准直模块(5)、聚焦模块(6)、反射模块(7)、保护镜模块(8)和气刀模块,所述保护镜模块(8)和所述气刀模块用于朝向待焊接位置,所述光纤安装模块(4)用于与外部电源连接。

2.根据权利要求1所述的用于u肋的激光-电弧复合焊接装置,其特征在于,所述反射模块(7)安装角度可调设置。

3.根据权利要求1所述的用于u肋的激光-电弧复合焊接装置,其特征在于,所述保护镜模块(8)的长度范围设置20-30mm。

4.根据权利要求1所述的用于u肋的激光-电弧复合焊接装置,其特征在于,所述气刀模块包括连个相互连接的气刀(9)。

5.根据权利要求4所述的用于u肋的激光-电弧复合焊接装置,其特征在于,所述气刀(9)设置为中空结构,所述中空结构的通光孔直径范围设置为10-25mm。

6.根据权利要求1所述的用于u肋的激光-电弧复合焊接装置,其特征在于,所述光纤安装模块(4)、所述准直模块(5)、所述聚焦模块(6)、所述反射模块(7)、所述保护镜模块(8)和所述气刀模块内部均设置有相互连通的水冷通道。

7.根据权利要求1所述的用于u肋的激光-电弧复合焊接装置,其特征在于,还包括复合焊接安装模块(11),所述复合焊接安装模块(11)包括安装板和微型三轴调节机构(15),所述微型三轴调节机构(15)设置在所述安装板的下并与所述电弧焊枪(12)连接,所述微型三轴调节机构(15)用于调节所述电弧焊枪(12)的位置,所述安装板与所述激光焊接头(3)连接。

8.根据权利要求7所述的用于u肋的激光-电弧复合焊接装置,其特征在于,所述复合焊接安装模块(11)由铝合金或者铜合金制成。

9.根据权利要求7所述的用于u肋的激光-电弧复合焊接装置,其特征在于,所述复合焊接安装模块(11)上设置有水冷管道(13)和水冷安装接口(14),所述水冷安装接口(14)与所述水冷管道(13)连通。

10.一种用于u肋的激光-电弧复合焊接方法,基于如权利要求1至9中任意一项所述的用于u肋的激光-电弧复合焊接装置,所述用于u肋的激光-电弧复合焊接方法包括如下步骤:

技术总结

本发明提供了一种用于U肋的激光‑电弧复合焊接装置及方法,涉及桥梁制造技术领域。用于U肋的激光‑电弧复合焊接装置包括激光焊接头和电弧焊枪,激光焊接头与电弧焊枪间隔设置,激光焊接头包括依次相互可拆卸连接的光纤安装模块、准直模块、聚焦模块、反射模块、保护镜模块和气刀模块。通过反射模块设置在聚焦模块之后,可以缩短激光焊接头后续模块的长度,从而有效延长光学镜组与待焊位置之间的距离,以避免焊接飞溅损伤光学镜组而影响焊接过程稳定性,这样,能够实现激光束以任一角度入射到待焊位置,以实现提高激光作用角度调节范围,从而在进行U肋焊接作业时,满足激光‑电弧复合焊接需求。

技术研发人员:任刚,黄映杰,高明,姜来合格,郭红艳,陈潜,朱东明,高波,王员根,李桐,梁辉,王磊,齐晓敏

受保护的技术使用者:中铁九桥工程有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!