一种基于特征物提取的盾构机管片自动拼装方法及系统

本发明涉及盾构施工中管片位姿检测和拼装自动化领域,特别是涉及一种基于特征物识别的管片自动抓取和自动拼装装置。

背景技术:

1、在盾构法施工中,管片的抓取与拼装一直是施工中非常重要的一环,而目前国内大部分管片的抓取和拼装均依赖人工遥控管片拼装机完成,因此管片拼装的速度和精度主要取决于拼装手的熟练程度。在大型盾构设备中,有时需要技术工人在10m高处控制管片拼装机进行管片位姿的观察与调整。这使得施工安全无法保证。同时由于隧道施工环境的不太充足的光照条件以及高噪音和湿度温度等复杂条件,如果在拼装过程出现管片破损或者拼装后相邻管片之间缝隙不均等问题,则会大大影响隧道建设的速度与质量。因此随着盾构施工需求量和盾构机直径的不断增加,盾构机管片拼装自动化的实现具有很大的意义。

2、实现拼装自动化的核心是管片位姿检测与调整,目前常用的位姿检测方法包括三种:第一种是点阵法,该方法使用多个测距类传感器同时测量管片上各个点的高度信息,结合管片的模具数据得出此时的位姿。第二种是线阵法,使用线激光或者其他线阵传感器采集已拼装管片和待拼装管片的边缘信息,得出待拼装管片当前位姿状态。第三类是面阵法也称图像法,该方法利用相机等视觉型传感器采集管片表面的特征信息,通过计算特征点的坐标变化反演出当前管片的位姿状态,从而调节油缸,实现管片的控制。

3、上述三种方法的优缺点分别是:1)点阵法利用的是激光三角测距原理,具有精度高,传感器安装位置灵活,硬件简单等优点,缺点是标定和位姿解算操作复杂,抗干扰性差。2)线阵法硬件安装上相对复杂,需要配套的光源和相机。优点是管片位姿解算容易,抗干扰性和自检性都较好。3)视觉法主要利用图像处理的方法取出管片的标志信息,位姿解算上运算量最小,主要实现原理就是利用相机采集管片表面图像,利用图像处理技术提取特征物的坐标信息,进而反演出管片位姿,从而调节各个油缸的运动量,实现管片的拼接。其缺点是容易受环境影响,管片破损或表面信息受桐油污染时特征物的识别精度和检出度都不高。

技术实现思路

1、为了克服了工业环境中照度不均,表面信息缺损引起的管片特征物检出度不高等现有技术问题,本发明提出一种基于特征物提取的盾构机管片自动拼装方法及系统,实现了基于结构光图像增强的管片进阶地调校和自动拼装。

2、本发明利用以下技术方案实现:

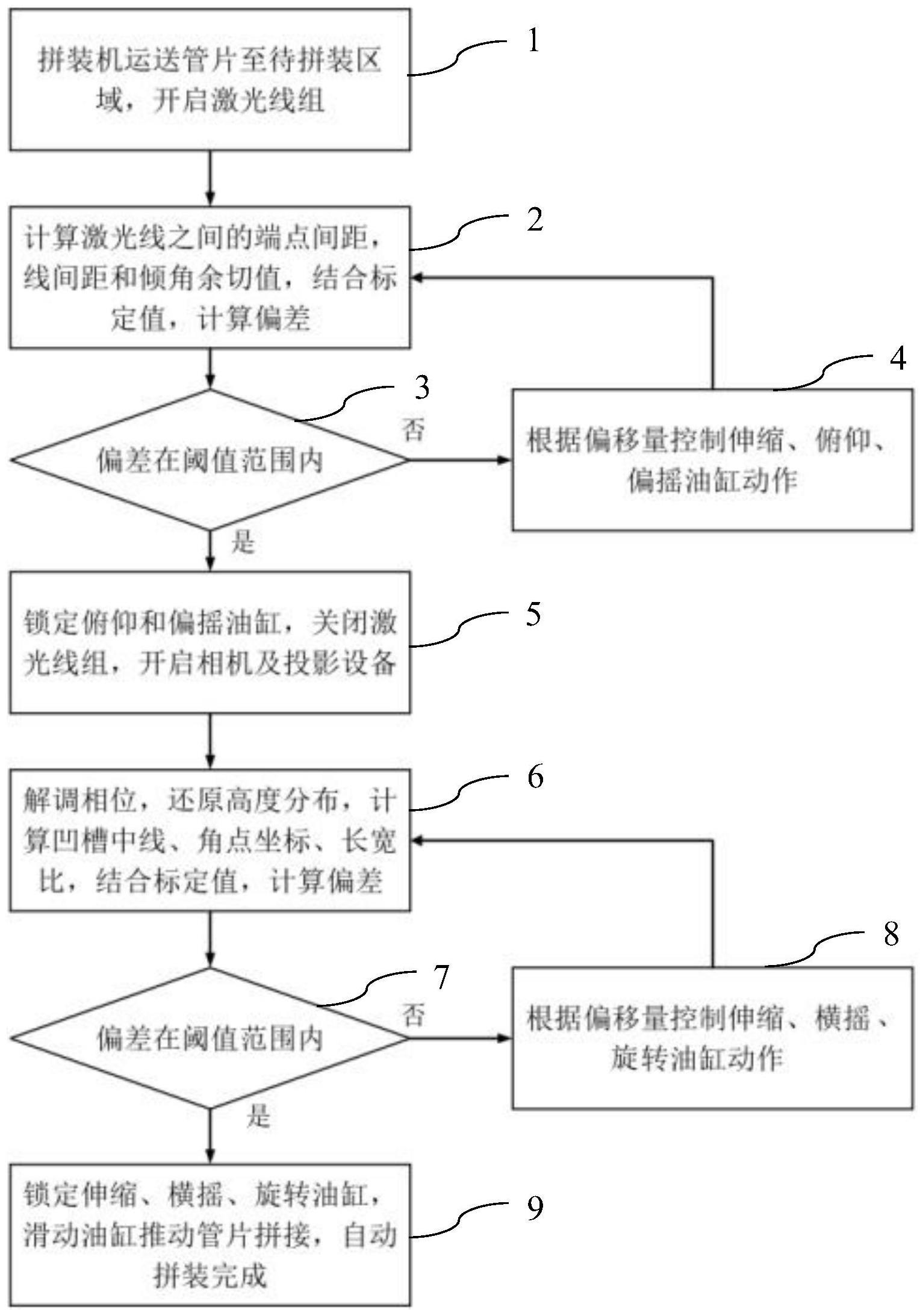

3、一种基于特征物提取的盾构机管片自动拼装方法,该方法包括以下步骤:

4、步骤1、管片拼装机将待拼管片运送到待拼区域时,开启平行激光线组,进行一阶管片位置调校:

5、步骤2、计算平行激光线的端点间距、平行激光线之间线间距和倾角余切值,结合标定值,计算平行激光线的端点间距、平行激光线之间线间距和倾角余切值与标定值的偏差;

6、步骤3、判断偏差是否在阈值范围内,如否,即满足平行激光线的端点间距、平行激光线之间线间距和倾角余切值与标定值的绝对偏差之一大于阈值,则转至步骤4;如是,即满足绝对偏差满足阈值条件,则转至步骤5;

7、步骤4、分别对管片拼装机进行伸缩、俯仰和偏摇三个动作的调整,直至绝对偏差调整至阈值范围内,锁定拼装机的俯仰和偏摇这两个动作;

8、步骤5、锁定拼装机的俯仰和偏摇这两个动作,关闭平行激光线组,开启所有相机及所附带的投影设备,进行二阶管片位置调校,向管片凹槽方向投射加有相位偏移的彩色光栅,采集受凹槽高度调制后的光栅图像并传输至上位机;

9、步骤6、将光栅条纹输入至改进的res-unet网络进行处理,网络将提取图像特征并进行相位解解析,恢复图中的深度信息,从而检测出图像中凹槽的三维分布,还原高度分布,计算凹槽中线坐标、角点坐标、长宽比,结合标定值,计算偏差;

10、步骤7、判断偏差是否在阈值范围内;若否,即满足凹槽中线坐标、角点坐标、长宽比的绝对偏差之一大于阈值,则转至步骤8;若是,则转至步骤9;

11、步骤8、分别对管片拼装机进行伸缩、横摇、旋转动作三个动作的调整,直至偏差满足阈值条件,确认待拼管片和已拼管片平行,待拼管片拼装位姿的检测与修正结束;

12、步骤9、锁定伸缩、横摇和旋转油缸这三个运动,滑动油缸,推动管片拼接,完成待拼管片自动拼接。

13、一种基于特征物提取的盾构机管片自动拼装系统,在该盾构机管片自动拼装系统中:

14、所述图像采集模块,用于采集发射到已拼管片和待拼管片的平行激光线图像;

15、所述传输模块,用于将平行激光线图像传输至上位机;

16、所述上位机,用于实现一阶管片位置调校和二阶管片位置调校的判别运算;

17、所述一阶管片位置调校模块,用于利用平行多平行激光线组对管片拼装机在伸缩、俯仰和偏摇三个动作进行位置调整;

18、所述二阶管片位置调校模块,用于利用主动视觉获取相机组对管片拼装机在伸缩、横摇、旋转三个动作进行位置调整;

19、所述plc控制模块,用于根据上位机的分析和计算控制管片的调校运动和自动拼装。

20、与现有方法相比,本发明能够达到以下的积极技术效果:

21、1)利用主动视觉的方法避免了拼装环境中杂散光对测量引起干扰,同时也避免外标志引入的误差,采用结构光和深度学习检测深度信息相结合的方式逐一调整油缸,提高了自动化程度和拼装精度;

22、2)测量精度高,系统简单,标定方便;

23、3)抗干扰能力更强,在盾构施工环境中具有较强适用性。

技术特征:

1.一种基于特征物提取的盾构机管片自动拼装方法,其特征在于,该方法包括以下步骤:

2.如权利要求1所述的一种基于特征物提取的盾构机管片自动拼装系统及方法,其特征在于,所述步骤1中的平行激光线包括上、下两组,分别为已拼管片区域的上平行激光线组up_line和待拼管片区域的下平行激光线组down_line。

3.如权利要求1所述的一种基于特征物提取的盾构机管片自动拼装方法,其特征在于,所述步骤6中,光栅条纹作为输入改进的res-unet网络,首先利用特征提取网络对图像进行编码,第一特征提取网络是由四重下采样模块组成:两个附带非线性激活层的3×3卷积层和一个2*2最大池化层组成一个下采样模块;经过四重下采样模块之后留下主要特征层;此时经过两层注意力机制网络,两层注意力机制网络分别由2*2最大池化层和sharedmlp层、2*2平均池化层和sharedmlp层组成,经过两层注意力机制网络处理结果相加后再由非线性激活层的3×3卷积层处理后,输出经过筛选的有效特征;然后利用特征融合网络进行恢复处理,第二特征提取网络是由四重上采样模块组成:一层特征拼接层、两个3x3的反卷积层和一个2*2最大池化层;两层非线性激活层组成一个上采样模块;在得到主要特征层之后加入1×1卷积层扩充通道数,经过特征融合网络之后同样通过一层1×1卷积,将通道数恢复为1,最后归一化特征层得到输入图像中范围内物体的高度信息。

4.如权利要求1所述的一种基于特征物提取的盾构机管片自动拼装方法,其特征在于,对管片拼装机的俯仰动作进行调整,调整过程如下:

5.如权利要求1所述的一种基于特征物提取的盾构机管片自动拼装方法,其特征在于,对管片拼装机的偏摇动作进行调整,调整过程如下:

6.如权利要求1所述的一种基于特征物提取的盾构机管片自动拼装方法,其特征在于,对管片拼装机的伸缩动作进行调整,调整过程如下:

7.一种基于特征物提取的盾构机管片自动拼装系统,其特征在于,在该盾构机管片自动拼装系统中:

8.如权利要求7所述的一种基于特征物提取的盾构机管片自动拼装系统,其特征在于,所述主动视觉获取相机组包括第一相机、第二相机和第三相机,所述平行多平行激光线组包括第一激光平行线组和第二激光平行线组构成的平行激光线组。

9.如权利要求7所述的一种基于特征物提取的盾构机管片自动拼装系统,其特征在于,第一相机、第二相机和第三相机和第一激光平行线组和第二激光平行线组间隔设置,分别安装于管片拼装机上且开始拼装时管片边缘在量程范围内。

技术总结

本发明公开了一种基于特征物提取的盾构机管片自动拼装系统及方法,包括图像采集模块、传输模块、上位机、一阶管片位置调校模块、二阶管片位置调校模块和PLC控制模块;利用结构光技术实现管片边缘状态的测量和特征物凹槽的坐标的提取以完成盾构机管片的位姿检测,结合上位机的判别运算和PLC控制模块的精确控制实现单管片拼装的自动化。与现有技术相比,本发明具有测量精度高、自动化程度高以及抗干扰能力更强,在盾构施工环境中具有更强适用性的优势。

技术研发人员:王双,甘伟荣,聂辰一,吴志洋,郭素阳,刘铁根,江俊峰

受保护的技术使用者:天津大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!