一种中冷器连接管的加工工艺及专用设备的制作方法

本发明涉及一种中冷器连接管的加工工艺及专用设备,属于中冷器。

背景技术:

1、中冷器是汽车增压系统的重要组成部件,无论是机械增压发动机还是涡轮增压发动机,都需要在增压器和发动机进气歧管之间安装中冷器,其作用是提高发动机的换气效率。中冷器在安装的过程中需要用到连接管,连接管中经过增压后的空气,故汽车中冷器的连接管需要有很好的耐压性以及密封性。

2、现有的中冷器连接管采用橡胶挤出成型或采用不锈钢金属管材加工成型。

3、采用橡胶挤出成型的连接管会在管体上芳纶线作为加强层,以增加其强度,但是其仍存在易老化、使用寿命短、更换频繁、固定困难等缺点。

4、采用不锈钢金属管材成型的中冷器连接管有两种加工方式。一种是采用整根不锈钢金属管材弯折加工而成整体结构,如专利号cn201310371889.x公开的汽车中冷器连接管,该方式中连接管出口的直径等于入口的直径,满足不了变径的工作需求,压缩空气并不能以较快的速度在管内流动,在实际使用过程中,连接管出口的直径应当大于连接管入口的直径,压缩空气才会以较快的速度流动。另一种方式是组装成型,该方式中连接管的弯曲部位是由不锈钢成品弯头外加直管焊接而成的,该方式成型的中冷器连接管的耐压仅为1mpa,且质量不稳定;另外采用不锈钢金属管材加工连接管的成本较高。

技术实现思路

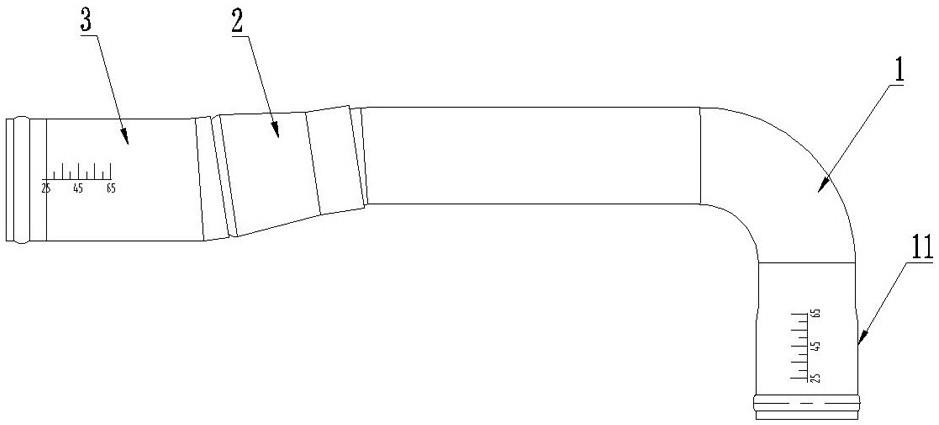

1、本发明针对背景技术中的不足,提供一种中冷器连接管的加工工艺及专用设备,连接管采用挤压铝管组装成型,可以满足变径的工作需求,可以将耐压强度提高至4mpa,不仅质量稳定,且可以降低成本。

2、为解决以上技术问题,本发明采用以下技术方案:

3、一种中冷器连接管的加工工艺,包括如下步骤:

4、步骤一、第一管段加工,将铝质管体通过弯制扩口模具进行弯制以及将铝质管体的一端加工扩径部,扩径部上通过起箍模具进行起箍;

5、步骤二、第二管段加工,将铝质管体通过胀缩管模具同步加工出缩径部和扩径部,扩径部为锥筒结构;将扩径部远离缩径部的一端加工收口部;

6、步骤三、第三管段加工,将铝质管体的一端通过起箍模具进行起箍;

7、步骤四、组装,将第一管段、第二管段以及第三管段的端口依次采用插接进行对接,插接处采用全自动无氧钎焊焊接;

8、步骤五、外表面处理。

9、优选地,步骤五中,将焊接成型的中冷器连接管抛光处理或者采用静电喷塑工艺喷塑成不同的颜色。

10、一种中冷器连接管的加工专用设备,包括弯制扩口模具、起箍模具以及胀缩管模具。

11、优选地,弯制扩口模具包括弯制上模和弯制下模,弯制上模与弯制下模之间设有仿形孔。

12、优选地,所述弯制上模和弯制下模的侧部有沿水平方向设置的扩口模,扩口模安装在液压缸a的头部,液压缸a固定设置,液压缸a带动扩口模运动。

13、优选地,起箍模具包括起箍转模和起箍压模,起箍转模与电机的输出轴相连接,电机带动起箍转模转动,起箍转模上设有环状凸起。

14、优选地,所述起箍压模的轴线与起箍转模的轴线平行设置,起箍压模上设有与起箍转模环状凸起相对应的环状凹槽。

15、优选地,所述起箍压模转动安装在摆臂的一端,摆臂的中部铰接安装在支座上,摆臂的另一端与液压缸b的头部相连接,液压缸b沿竖直方向朝上固定设置。

16、优选地,所述胀缩管模具包括锥台状结构的胀缩管上模和筒状结构的胀缩管下模,胀缩管下模内部设有成型腔,成型腔的腔壁与胀缩管上模表面的形状锥度相适应。

17、优选地,成型腔的底部设有定位柱,定位柱的顶部倒角设置。

18、本发明采用以上技术方案后,与现有技术相比,具有以下优点:

19、本发明中的连接管采用挤压铝管组装成型,连接管由第一管段、第二管段以及第三管段依次插接对接,并采用全自动无氧钎焊焊接;第一管段通过弯制扩口模具进行弯制并将管体一端扩径,扩径处进行起箍;第二管段同步加工出缩径部和扩径部,扩径部远离缩径部的一端加工收口部;第三管段进行起箍处理;

20、本发明中连接管成型所用的弯制扩口模具、起箍模具以及胀缩管模具,弯制扩口模具可以实现对管体的自动弯制和自动扩口处理,起箍模具可以实现对管体端部的自动起箍处理,胀缩管模具可以实现对管体的同步缩径和扩径处理,使管体满足变径的工作需求;

21、本发明中连接管的加工工艺简单合理,经本工艺成型的连接管耐压强度可以提高至4mpa,连接管的制造成本低,外观美观,且质量有保证。

22、下面结合附图和实施例对本发明进行详细说明。

技术特征:

1.一种中冷器连接管的加工工艺,其特征在于:包括如下步骤:

2.如权利要求1所述的一种中冷器连接管的加工工艺,其特征在于:步骤五中,将焊接成型的中冷器连接管抛光处理或者采用静电喷塑工艺喷塑成不同的颜色。

3.一种中冷器连接管的加工专用设备,其特征在于:包括弯制扩口模具(4)、起箍模具(5)以及胀缩管模具(6)。

4.如权利要求3所述的一种中冷器连接管的加工专用设备,其特征在于:弯制扩口模具(4)包括弯制上模(41)和弯制下模(42),弯制上模(41)与弯制下模(42)之间设有仿形孔(43)。

5.如权利要求4所述的一种中冷器连接管的加工专用设备,其特征在于:所述弯制上模(41)和弯制下模(42)的侧部有沿水平方向设置的扩口模(45),扩口模(45)安装在液压缸a(44)的头部,液压缸a(44)固定设置,液压缸a(44)带动扩口模(45)运动。

6.如权利要求3所述的一种中冷器连接管的加工专用设备,其特征在于:起箍模具(5)包括起箍转模(51)和起箍压模(52),起箍转模(51)与电机的输出轴相连接,电机带动起箍转模(51)转动,起箍转模(51)上设有环状凸起。

7.如权利要求6所述的一种中冷器连接管的加工专用设备,其特征在于:所述起箍压模(52)的轴线与起箍转模(51)的轴线平行设置,起箍压模(52)上设有与起箍转模(51)环状凸起相对应的环状凹槽。

8.如权利要求7所述的一种中冷器连接管的加工专用设备,其特征在于:所述起箍压模(52)转动安装在摆臂(53)的一端,摆臂(53)的中部铰接安装在支座(54)上,摆臂(53)的另一端与液压缸b(55)的头部相连接,液压缸b(55)沿竖直方向朝上固定设置。

9.如权利要求3所述的一种中冷器连接管的加工专用设备,其特征在于:所述胀缩管模具(6)包括锥台状结构的胀缩管上模(62)和筒状结构的胀缩管下模(61),胀缩管下模(61)内部设有成型腔(64),成型腔(64)的腔壁与胀缩管上模(62)表面的形状锥度相适应。

10.如权利要求9所述的一种中冷器连接管的加工专用设备,其特征在于:

技术总结

本发明公开了一种中冷器连接管的加工工艺及专用设备,工艺包括如下步骤:第一管段加工,将铝质管体通过弯制扩口模具进行弯制以及将管体的一端加工扩径部,扩径部上通过起箍模具进行起箍;第二管段加工,将铝质管体通过胀缩管模具同步加工出缩径部和扩径部,将扩径部远离缩径部的一端加工收口部;第三管段加工,将铝质管体的一端通过起箍模具进行起箍;组装,将第一管段、第二管段以及第三管段的端口依次采用插接进行对接,插接处采用钎焊焊接;外表面处理。专用设备包括弯制扩口模具、起箍模具以及胀缩管模具。本发明中的连接管采用挤压铝管组装成型,可以满足变径的工作需求,可以将耐压强度提高至4MPa,不仅质量稳定,且可以降低成本。

技术研发人员:张设,李茂枝

受保护的技术使用者:潍坊天信散热器有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!