一种关节轴承成形用模具及加工工艺

本发明涉及关节轴承的成型模具或者关节轴承的加工领域,特别涉及一种关节轴承成形用模具及加工工艺。

背景技术:

1、整体式关节轴承与开缝式、双半式、装配槽式关节轴承均属于滑动轴承的一种,与前三者不同的是,整体式关节轴承是先加工好内圈,外圈成形与装配同时进行,成形后的轴承结构紧凑,承载能力强,因此适用范围更广。它是由两个个部分所组成,分别是一个带有外球面的内圈,以及与之所进行配合的外圈,在航天航空,铁路交通行业中,整体式轴承起着重要的作用。整体式自润滑关节轴承是在整体式关节轴承外圈内表面粘接一层自润滑衬垫材料,自润滑材料起减摩增寿的作用,免维护,节省了大量人力。其成形工艺目前主要以外圈成形为主。而在成形过程中需要保证内圈与自润滑衬垫在成形过程中所受到的损伤较小;在成形完成后也需要使得内圈与外圈保持一定的游隙;因此其对装配工艺的要求十分地严格。

2、现有技术公开了一种整体式自润滑关节轴承无内圈作用模压成形模具及成形方法,轴承外圈内表面成形过程与轴承游隙可控,但成形后对关节轴承外圈整形较为复杂,同时衬垫受损伤较大。现有技术公开了一种整体式自润滑关节轴承辊轧成形方法,所制造的轴承具有使用寿命长、可靠性高的优点,但是成形操作复杂,设备成本较高。现有技术公开了一种整体式自润滑关节轴承设备及其合拢成形方法,改变传统的外圈成形方式,提高产品合格率,提高产品使用性能及使用寿命;但成形方法操作复杂,同时成形操作准确定要求高。

技术实现思路

1、针对现有技术中存在的不足,本发明提供了一种关节轴承成形用模具及加工工艺,能够减少金属外圈的变形次数,并减少了在成形过程中自润滑衬垫所受的接触应力,减小外圈在成形后出现的回弹现象;有效的提高了关节轴承产品成品率,保障了关节轴承的使用性能以及工作寿命。

2、本发明是通过以下技术手段实现上述技术目的的。

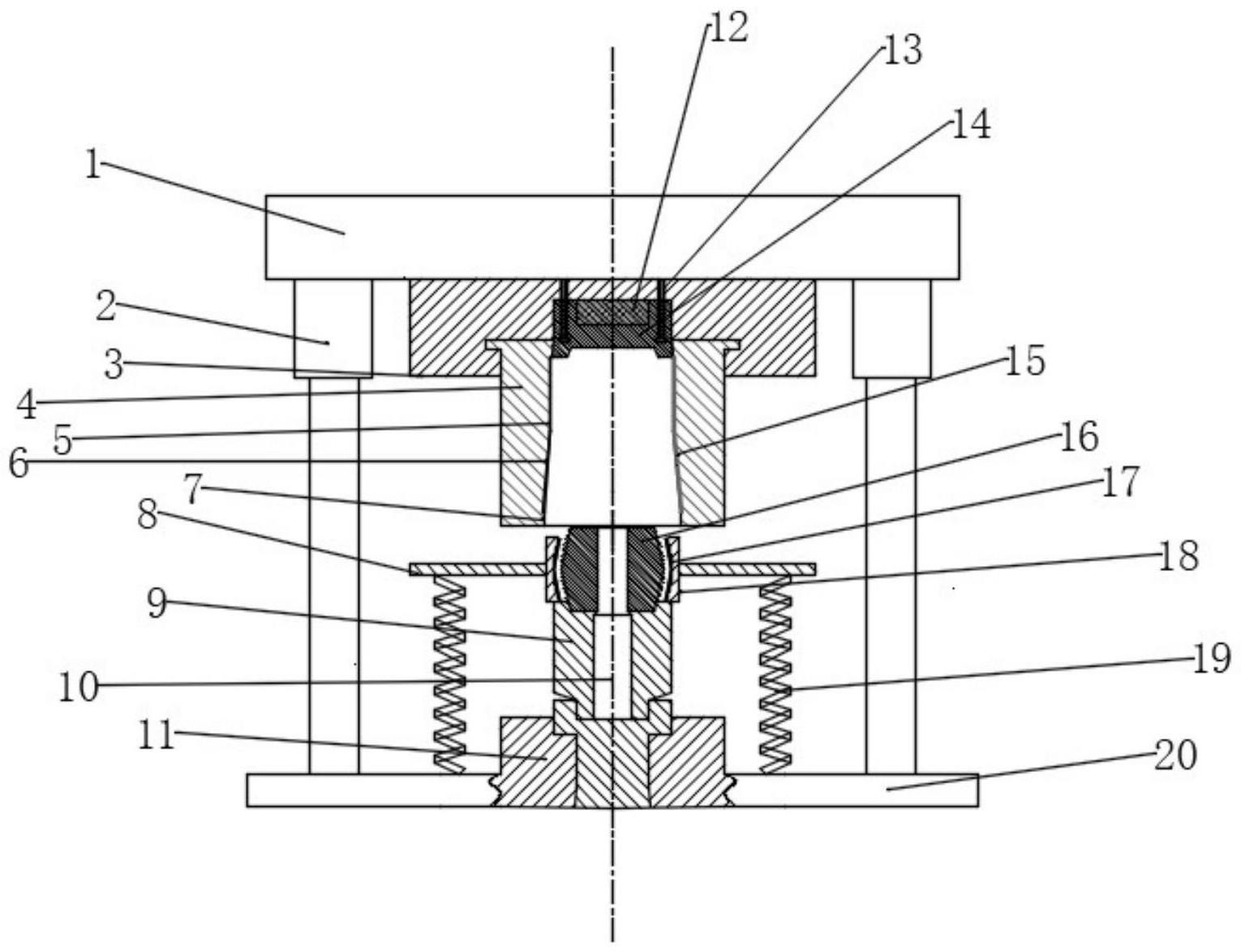

3、一种关节轴承成形用模具,包括上模、下模、孔模、下底座和上顶板,

4、所述上顶板与下底板通过导柱连接,通过液压机执行构使上顶板沿导柱移动;所述下底板上安装下底座,所述下底座上安装下模,所述下模中心出插入芯轴,所述芯轴用于安装关节轴承的内圈;

5、所述上顶板上安装孔模固定板,所述孔模固定板上安装上模,所述上模外侧安装孔模,且所述孔模外侧与孔模固定板连接;关节轴承的外圈坯料放置在下模表面,且关节轴承的外圈坯料位于内圈的外侧,通过孔模向下运动,将位于内圈外侧的外圈坯料与内圈装配;所述孔模内部设有凹坑型微织构。

6、进一步,所述孔模内腔自上而下设有圆孔型状的整形段、锥孔型状的成形段和圆孔型状的导入段。

7、进一步,所述成形段和整形段表面均设有凹坑型微织构。

8、进一步,所述凹坑型微织构的高度为15~35um,所述凹坑型微织构的直径为50~120um,所述凹坑型微织构的占有率为15%~25%。

9、进一步,所述凹坑型微织构内填充的固体复合润滑剂,所述固体复合润滑剂为二硫化钼、二硫化锰和石墨烯的混合物。

10、进一步,所述固体复合润滑剂中的二硫化钼、二硫化锰、石墨烯的质量比为2:3:0.5。

11、进一步,所述上模通过聚氨酯橡胶垫安装在孔模固定板上,用于便于上模与内圈端面分离。

12、进一步,还包括浮动固定板和弹簧,所述浮动固定板中间设有与关节轴承的外圈坯料间隙配合的安装孔,用于关节轴承的外圈坯料的定位;所述浮动固定板与下底板之间安装弹簧,用于浮动固定板的复位。

13、一种关节轴承成形用模具的加工工艺,包括如下步骤:

14、将所述内圈穿过芯轴放置在下模上端面上;

15、将所述外圈坯料穿过浮动固定板的安装孔后,放置在下模上端面;所述外圈坯料放置在内圈外侧;在外圈坯料内表面粘附自润滑衬垫;在孔模的成形段和整形段表面均加工凹坑型微织构,在所述凹坑型微织构内填充的固体复合润滑剂;

16、通过液压机执行构使上顶板沿导柱移动,使孔模匀速向下挤压;通过孔模内圈的导入段,成形段和整形段依次挤压外圈坯料,使内圈外侧的外圈坯料与内圈装配;

17、当内圈与上模贴合后,使聚氨酯橡胶垫被压紧;保压5~10分钟后,液压机执行构泄压,利用上模内的聚氨酯橡胶垫的弹回力,使内圈与上模分离。

18、本发明的有益效果在于:

19、1.本发明所述的关节轴承成形用模具及加工工艺,通过在孔模成形段以及整形段设有凹坑型微织构,能够减少金属外圈的变形次数,并减少了在成形过程中自润滑衬垫所受的接触应力,减小外圈在成形后出现的回弹现象;

20、2.本发明所述的关节轴承成形用模具及加工工艺,通过上模在成形过程结束后对外圈坯料以及内圈进行保压处理,有效的提高了关节轴承产品成品率,保障了关节轴承的使用性能以及工作寿命。

技术特征:

1.一种关节轴承成形用模具,其特征在于,包括上模(14)、下模(9)、孔模(4)、下底座(11)和上顶板(1),

2.根据权利要求1所述的关节轴承成形用模具,其特征在于,所述孔模(4)内腔自上而下设有圆孔型状的整形段(5)、锥孔型状的成形段(6)和圆孔型状的导入段(7)。

3.根据权利要求2所述的关节轴承成形用模具,其特征在于,所述成形段(6)和整形段(5)表面均设有凹坑型微织构(15)。

4.根据权利要求3所述的关节轴承成形用模具,其特征在于,所述凹坑型微织构(15)的高度为15~35um,所述凹坑型微织构(15)的直径为50~120um,所述凹坑型微织构(15)的占有率为15%~25%。

5.根据权利要求3所述的关节轴承成形用模具,其特征在于,所述凹坑型微织构(15)内填充的固体复合润滑剂,所述固体复合润滑剂为二硫化钼、二硫化锰和石墨烯的混合物。

6.根据权利要求5所述的关节轴承成形用模具,其特征在于,所述固体复合润滑剂中的二硫化钼、二硫化锰、石墨烯的质量比为2:3:0.5。

7.根据权利要求1所述的关节轴承成形用模具,其特征在于,所述上模(14)通过聚氨酯橡胶垫(12)安装在孔模固定板(3)上,用于便于上模(14)与内圈(16)端面分离。

8.根据权利要求1所述的关节轴承成形用模具,其特征在于,还包括浮动固定板(8)和弹簧(19),所述浮动固定板(8)中间设有与关节轴承的外圈坯料(18)间隙配合的安装孔,用于关节轴承的外圈坯料(18)的定位;所述浮动固定板(8)与下底板(20)之间安装弹簧(19),用于浮动固定板(8)的复位。

9.一种根据权利要求1-8任一项所述的关节轴承成形用模具的加工工艺,其特征在于,包括如下步骤:

技术总结

本发明提供了一种关节轴承成形用模具及加工工艺,包括上模、下模、孔模、下底座和上顶板,所述上顶板与下底板通过导柱连接,通过液压机执行构使上顶板沿导柱移动;所述下底板上安装下底座,所述下底座上安装下模,所述下模中心出插入芯轴,所述芯轴用于安装关节轴承的内圈;所述上顶板上安装孔模固定板,所述孔模固定板上安装上模,所述上模外侧安装孔模,且所述孔模外侧与孔模固定板连接;关节轴承的外圈坯料放置在下模表面,且关节轴承的外圈坯料位于内圈的外侧,通过孔模向下运动,将位于内圈外侧的外圈坯料与内圈装配;所述孔模内部设有凹坑型微织构。本发明能够减少金属外圈的变形次数,并减少了在成形过程中自润滑衬垫所受的接触应力。

技术研发人员:戴亮亮,华希俊,王虓鹏,宋强,车亚龙,王康

受保护的技术使用者:江苏大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!