核电换热器管子管板液压胀接时换热管表面质量控制方法与流程

本发明涉及一种通用的核电换热器管子管板全深度液压胀接过程中换热管表面质量控制技术,特别涉及用于核电承压蒸汽发生器管子管板全深度液压胀接过程中换热管表面质量控制。

背景技术:

1、胀接是换热器类产品实现管子管板连接的重要途径,而核岛换热设备中,换热管是隔离放射性物质的第一道屏障,管子管板胀接技术是换热器类产品制造的关键技术,核岛换热器类设备运行经验表明:管子管板胀接区域容易堆积杂质、发生传热恶化和应力腐蚀等危害,使得管子管板胀接质量关系着核电厂的运行安全。

2、目前,管子管板液压胀接逐渐成为比较成熟的应用较为广泛的技术,但是目前关于胀接质量的研究,主要集中在胀接牢固度及胀接部位的尺寸精度等方面,例如中国专利2015104432475中涉及到的液压胀接设备,能够满足当时国内外对于换热管管板胀接的质量要求,但事实上通过该胀接设备进行胀接后,换热管内壁上出现压痕或划痕的情况比较普遍,由于经过检测,少许的划痕、压痕并未对换热管强度造成过大的影响,也没有人对胀接过程中造成的换热管上压痕、划痕进行研究直到现在也没有适宜的手段去除换热管内壁上的划痕或压痕。随着核电机组容量的不断增大、安全性能要求的逐步提高,经过实践经验和理论推断可知,带有压痕或划痕的换热管,使用寿命相对于无压痕或划痕的换热管偏低,基于此,进行管子管板胀接技术的研究,系统地研究核岛设备管子管板胀接后换热管表面质量,设计出能够提高胀接后换热管表面质量的控制方法还可以为进一步提高核电产品制造质量,进而提高核电站运行的安全性提供有力的技术支持,也是满足新时代核电产品的更高质量要求的必要途径,对核电技术的进一步发展具有重要意义。

技术实现思路

1、针对上述问题,本发明人进行了锐意研究,设计出一种核电换热器管子管板液压胀接时换热管表面质量控制方法,该方法中,通过精细化控制胀接芯轴的直线度来确保胀接基准的准确,再精细化控制胀接止环各个位置的尺寸,确保胀接止环与其他各个位置的间隙合理,同时严格控制胀接器件的表面质量,更换易损件胀接芯轴和胀接止环后,经过试验件试胀合格后再投入到换热管产品的胀接工作中,通过综合把控各个部位环节的安全特性,最终得到无划痕压痕的高质量胀接换热管,从而完成本发明。

2、具体来说,本发明的目的在于提供以一种核电换热器管子管板液压胀接时换热管表面质量控制方法,该方法包括:

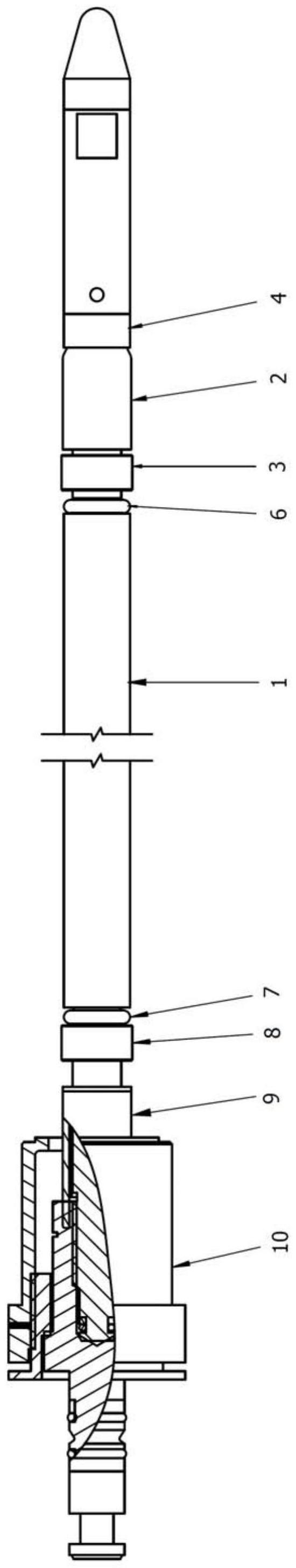

3、s 1,胀接前,测量胀接芯轴1的直线度,并且将胀接芯轴的直线度控制在0.05mm以下;

4、s2,胀接前,测量并控制胀接止环2的尺寸;

5、s 3,胀接前,检查胀接芯轴、胀接止环、背紧螺母、前端螺母的表面质量,确保无毛刺、无疤瘤;

6、s4,胀接后,对换热管内壁做目视检测,其检测范围包括胀接区和胀接区下方一定深度的区域。

7、其中,在s2中,所述控制胀接止环2的尺寸包括:

8、测量并控制胀接芯轴1与胀接止环2之间在径向方向上的间隙尺寸,

9、优选地,将该间隙尺寸控制在0.05mm以下;更优选为0.03-0.05mm。

10、其中,在s2中,所述控制胀接止环2的尺寸还包括:

11、测量并控制胀接止环2在轴向方向上与前端支撑圈3和背紧螺母4之间的间隙尺寸;

12、优选地,在胀接开始时,胀接止环2与背紧螺母4之间的距离在3mm以内,即在胀接过程中,胀接止环2在前端支撑圈3的推动下,移动距离在3mm以内;

13、进一步优选地,该胀接止环2与背紧螺母4之间的距离为2-3mm。

14、其中,在s2中,所述控制胀接止环2的尺寸还包括:

15、测量并控制胀接止环2与换热管5内壁之间在径向方向上的间隙尺寸,

16、优选地,将该间隙尺寸控制在0.05mm-0.08mm;更优选为0.06-0.07mm。

17、其中,在s2中,所述控制胀接止环2的尺寸还包括:

18、测量并控制胀接止环2上倒角的角度为9.5°-11°;倒角区域轴向长度为2-3mm;

19、优选地,所述倒角的角度为10°;倒角区域轴向长度为2.5mm。

20、其中,在s4中,检测范围包括胀接区和胀接区下方70mm深度内的区域。

21、其中,该方法还包括:

22、s 5,更换胀接芯轴1和更换胀接止环2后,首先在试验件上试胀,目视检查合格后再进行产品胀接。

23、本发明所具有的有益效果包括:

24、(1)根据本发明提供的核电换热器管子管板液压胀接时换热管表面质量控制方法中,控制胀接芯轴自身的直线度在0.05mm以下,避免在胀接芯轴插入和拔出换热管以及胀接芯轴在换热管内的胀接过程中,胀接芯轴与换热管内壁接触,从而确保胀接芯轴不会在换热管内壁上造成压痕或划痕;

25、(2)根据本发明提供的核电换热器管子管板液压胀接时换热管表面质量控制方法中,控制胀接芯轴与胀接止环在轴向方向上的间隙在0.05mm以下,能够确保在胀接过程中,不会因为胀接止环环向受力不均,胀接芯轴与胀接止环不同轴等客观情况,导致胀接止环接触换热管内壁,在换热管内壁上造成压痕或划痕;

26、(3)根据本发明提供的核电换热器管子管板液压胀接时换热管表面质量控制方法中,在胀接止环前端设置倒角,并且控制倒角的角度为10°,能够极大地降低胀接后产生的环向压痕;通过避免胀接止环前端与换热管内壁之间硬接触,来防止换热管内壁产生损伤;

27、(4)根据本发明提供的核电换热器管子管板液压胀接时换热管表面质量控制方法中,在胀接过程中,受高压水的作用,前端o型圈脱离出胀接芯轴上的凹槽,推动前端支撑圈、胀接止环向前移动的距离控制在3mm以内,以便于防止移动过程中胀接止环划伤换热管内壁;

28、(5)根据本发明提供的核电换热器管子管板液压胀接时换热管表面质量控制方法中,控制胀接止环与换热管内壁间隙,避免因胀接止环与换热管间隙过大,前端支撑圈挤入到胀接止环与换热管间隙内,影响胀接长度及过胀;同时避免因间隙过小,胀接止环与换热管内壁发生接触而出现划痕、压痕;

29、(6)根据本发明提供的核电换热器管子管板液压胀接时换热管表面质量控制方法中,扩大换热管目视检查范围,将检查范围扩大到胀区外70mm范围处;能够及时发现意外损伤,予以及时处理;

30、(7)根据本发明提供的核电换热器管子管板液压胀接时换热管表面质量控制方法中,在更换胀接芯轴、胀接止环时,在产品上胀接前,在班前试验件上试胀,并通过目视检查合格后再开始产品胀接,从而避免意外损伤,提高胀接成功率和换热管表面质量。

技术特征:

1.一种核电换热器管子管板液压胀接时换热管表面质量控制方法,其特征在于,该方法包括:

2.根据权利要求1所述的核电换热器管子管板液压胀接时换热管表面质量控制方法,其特征在于,

3.根据权利要求2所述的核电换热器管子管板液压胀接时换热管表面质量控制方法,其特征在于,

4.根据权利要求2所述的核电换热器管子管板液压胀接时换热管表面质量控制方法,其特征在于,

5.根据权利要求2所述的核电换热器管子管板液压胀接时换热管表面质量控制方法,其特征在于,

6.根据权利要求1所述的核电换热器管子管板液压胀接时换热管表面质量控制方法,其特征在于,

7.根据权利要求1所述的核电换热器管子管板液压胀接时换热管表面质量控制方法,其特征在于,

技术总结

本发明公开了一种核电换热器管子管板液压胀接时换热管表面质量控制方法,该方法中,通过精细化控制胀接芯轴的直线度来确保胀接基准的准确,再精细化控制胀接止环各个位置的尺寸,确保胀接止环与其他各个位置的间隙合理,同时严格控制胀接器件的表面质量,更换易损件胀接芯轴和胀接止环后,经过试验件试胀合格后再投入到换热管产品的胀接工作中,通过综合把控各个部位环节的安全特性,最终得到无划痕压痕的高质量胀接换热管。

技术研发人员:曹立坤,王立辉,熊军,侯世豪,张慧,王艳华,李宏仁,秦香茹,陈哲,赵文硕,黄银平

受保护的技术使用者:哈电集团(秦皇岛)重型装备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!