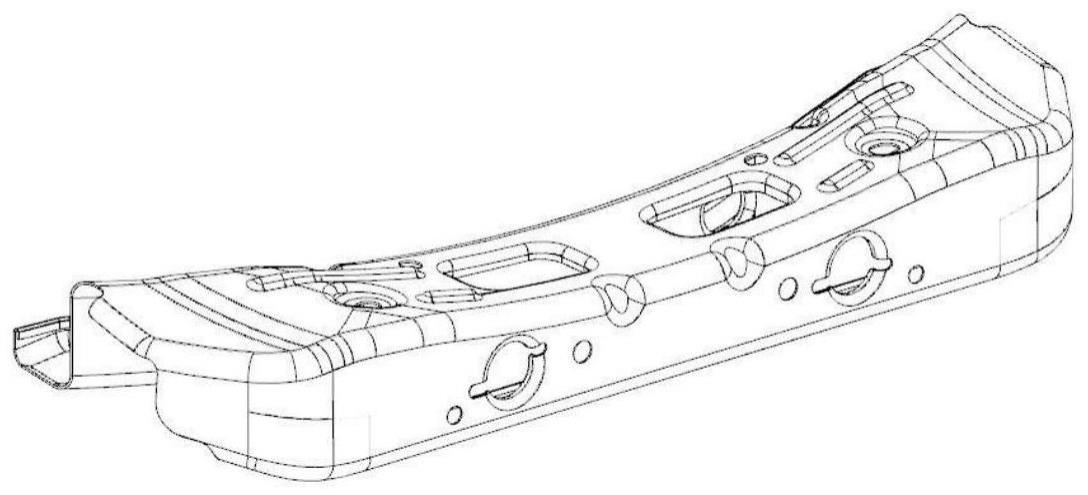

复杂轿车车身横梁的多步冲压成形方法

本发明属于金属冲压,具体地说,本发明涉及一种复杂轿车车身横梁的多步冲压成形方法。

背景技术:

1、为达到良好的节能和安全双重指标,汽车设计要求在车身轻量化的同时保证车身的强度,为此车身结构件时常为复杂结构的轻质高强钢钣金件。复杂车身结构件的设计过程中板料多步冲压成形是决定后续模具设计的关键技术,多步冲压成形工序件cad设计又是其cae分析的核心。多步冲压成形cad设计过程中,工序件涉及到复杂变形、复杂换位和复杂定位设计,这就要求相关工程设计人员除了具备丰富的工程经验还需要良好的设计理论,才能设计出可行的成形方案。

2、目前,针对轿车车身钣金件的工程研究,所公开的资料主要是应用cad设计、cae分析等方法对复杂度一般的车身钣金件进行多步冲压成形方法的研究,难以凸显研究过程中工序件涉及到的复杂变形、复杂换位和复杂定位设计,因此,不具备轿车车身钣金件在复杂性和普适性的应用,工程参考价值一般。

3、公开号为cn109226471a的专利文献公开了一种轿车车身横梁的制作方法,其所选技术方案是采用轿车车身横梁加工设备,并应用多工位传递模冲压加工实现了制件的自动化冲压生产,获得了质量的稳定冲件,且生产效率高。但该文献未提及轿车车身横梁制作过程中工序件的复杂变形、复杂换位和复杂定位设计。

4、授权公告号为cn207271921u专利文献公开了一种多边线与多形孔车身钣金件级进模,其所选技术方案是提及的制件加工方法为垂直方向上下多次折弯与冲孔件,不具备空间上的复杂性,仍然无法凸显制件加工过程中工序件的复杂变形、复杂换位和复杂定位设计。

5、又如公开号为cn107470457a的专利文献公开了一种易回弹s形截面钣金件的制作方法及多工位级进模,其所选技术方案提及的制件是易回弹s形截面钣金件,通过多步冲压成形所解决的问题是回弹问题,采用的方法是双侧载体的调料排样,制件成形过程中工序件随载体水平移动,故不具备空间上复杂的换位和定位设计。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提供一种复杂轿车车身横梁的多步冲压成形方法,目的是提高制件的生产质量稳定性和经济性。

2、为了实现上述目的,本发明采取的技术方案为:复杂轿车车身横梁的多步冲压成形方法,包括工序:

3、s1、第一落料工序;

4、s2、第二拉延和冲孔工序;

5、s3、第三修边和冲孔工序;

6、s4、第四翻边工序;

7、s5、第五斜楔冲孔和斜楔修边工序;

8、s6、第六翻边工序;

9、s7、第七成形和翻边工序;

10、s8、第八斜楔翻边工序;

11、s9、第九翻边工序;

12、s10、第十翻边工序;

13、s11、第十一斜楔翻边工序;

14、s12、第十二冲孔和整形工序。

15、所述工序s1中,应用autoform软件的切边线优化模块通过增量加载有限元法迭代反求得到坯料的精确外边界轮廓,并在坯料的内部冲制了两个第一定位孔。

16、所述工序s2中,对经所述工序s1形成的第一工序件换位并通过第一定位销配合第一定位孔实现第一工序件的定位,再应用压边圈压边后对第一工序件进行拉延,确保拉延后形成的第二工序件外边界形位精度达到要求。

17、所述工序s3中,对所述第二工序件换位并通过两端设置的定位块对第二工序件进行定位,并使用压料块压住第二工序件的顶面,再在第二工序件上进行冲孔加工,最后进行废料的冲切,形成第三工序件。

18、所述工序s4中,对所述第三工序件换位并通过第二定位销和第三定位销对第三工序件进行定位,并使用压料块压住第三工序件的顶面,最后对第三工序件进行翻边成型,形成第四工序件。

19、所述工序s5中,对所述第四工序件换位并通过第二定位销和第三定位销对第四工序件进行定位,并使用压料块压住第四工序件的顶面,然后使用斜楔机构对第四工序件进行冲孔加工和进行废料的冲切,形成第五工序件。

20、所述工序s6中,对所述第五工序件换位和翻转,然后使用压料块压住第五工序件的顶面,最后对第五工序件进行翻边成型,形成第六工序件;所述工序s7中,对所述第六工序件换位和翻转,通过两个第二定位孔和第三定位孔配合导正销锥形端定位,再利用导正销对第六工序件上的孔进行翻边成型,同时进行第六工序件一侧的翻边成型和两端部位的成形加工,形成第七工序件。

21、所述工序s8中,对所述第七工序件换位和定位后,再进行两个同轴孔组的斜楔翻边成型,形成第八工序件;所述工序s9中,对所述第八工序件换位,然后使用压料块压住第八工序件的顶面,最后对第八工序件进行翻边成型,形成第九工序件。

22、所述工序s10中,对所述第九工序件换位和翻转,通过两个定位孔配合定位销实现第九工序件的定位,然后使用压料块压住第九工序件的顶面,最后对第九工序件进行翻边成型,形成第十工序件。

23、所述工序s11中,对所述第十工序件换位,通过两个定位孔配合定位销实现第十工序件的定位,然后使用压料块压住第十工序件的顶面,最后对第十工序件进行斜楔翻边成型,形成第十一工序件;所述工序s12中,对所述第十一工序件换位,通过两个定位孔配合定位销实现第十一工序件的定位,然后使用压料块压住第十一工序件的顶面,最后对第十一工序件进行冲切加工和三处面的整形。

24、本发明的复杂轿车车身横梁的多步冲压成形方法,具有如下的有益效果:

25、1、应用autoform软件的切边线优化模块通过增量加载有限元法迭代反求得到的初始成形坯料,能够拉延出精确外边界轮廓,为后续工序提供了精确的拉延工序件,对产品的形位精度起到决定性作用;

26、2、一种复杂轿车车身横梁的多步冲压成形方法中所提及的复杂换位、复杂定位,主要是利用机械手对工序件进行换位配合工序件上的孔洞或在工序件废料上冲制的孔洞配合定位销在水平面上的精密定位,以及压料块压住顶面的垂直方向上的定位。该方法不仅易于实现,且材料的利用率高,易于实现自动化生产;

27、3、所提及的一种复杂轿车车身横梁的多步冲压成形过程,具备空间上的复杂性,其设计方法充分展现了工序件的复杂变形、复杂换位和复杂定位交替的多步冲压成形设计过程,满足其他轿车车身钣金件在复杂性上的工程应用价值,同时具备良好的普适性。

技术特征:

1.复杂轿车车身横梁的多步冲压成形方法,其特征在于,包括工序:

2.根据权利要求1所述的复杂轿车车身横梁的多步冲压成形方法,其特征在于,所述工序s1中,应用autoform软件的切边线优化模块通过增量加载有限元法迭代反求得到坯料的精确外边界轮廓,并在坯料的内部冲制了两个第一定位孔。

3.根据权利要求2所述的复杂轿车车身横梁的多步冲压成形方法,其特征在于,所述工序s2中,对经所述工序s1形成的第一工序件换位并通过第一定位销配合第一定位孔实现第一工序件的定位,再应用压边圈压边后对第一工序件进行拉延,确保拉延后形成的第二工序件外边界形位精度达到要求。

4.根据权利要求3所述的复杂轿车车身横梁的多步冲压成形方法,其特征在于,所述工序s3中,对所述第二工序件换位并通过两端设置的定位块对第二工序件进行定位,并使用压料块压住第二工序件的顶面,再在第二工序件上进行冲孔加工,最后进行废料的冲切,形成第三工序件。

5.根据权利要求4所述的复杂轿车车身横梁的多步冲压成形方法,其特征在于,所述工序s4中,对所述第三工序件换位并通过第二定位销和第三定位销对第三工序件进行定位,并使用压料块压住第三工序件的顶面,最后对第三工序件进行翻边成型,形成第四工序件。

6.根据权利要求5所述的复杂轿车车身横梁的多步冲压成形方法,其特征在于,所述工序s5中,对所述第四工序件换位并通过第二定位销和第三定位销对第四工序件进行定位,并使用压料块压住第四工序件的顶面,然后使用斜楔机构对第四工序件进行冲孔加工和进行废料的冲切,形成第五工序件。

7.根据权利要求6所述的复杂轿车车身横梁的多步冲压成形方法,其特征在于,所述工序s6中,对所述第五工序件换位和翻转,然后使用压料块压住第五工序件的顶面,最后对第五工序件进行翻边成型,形成第六工序件;所述工序s7中,对所述第六工序件换位和翻转,通过两个第二定位孔和第三定位孔配合导正销锥形端定位,再利用导正销对第六工序件上的孔进行翻边成型,同时进行第六工序件一侧的翻边成型和两端部位的成形加工,形成第七工序件。

8.根据权利要求7所述的复杂轿车车身横梁的多步冲压成形方法,其特征在于,所述工序s8中,对所述第七工序件换位和定位后,再进行两个同轴孔组的斜楔翻边成型,形成第八工序件;所述工序s9中,对所述第八工序件换位,然后使用压料块压住第八工序件的顶面,最后对第八工序件进行翻边成型,形成第九工序件。

9.根据权利要求8所述的复杂轿车车身横梁的多步冲压成形方法,其特征在于,所述工序s10中,对所述第九工序件换位和翻转,通过两个定位孔配合定位销实现第九工序件的定位,然后使用压料块压住第九工序件的顶面,最后对第九工序件进行翻边成型,形成第十工序件。

10.根据权利要求9所述的复杂轿车车身横梁的多步冲压成形方法,其特征在于,所述工序s11中,对所述第十工序件换位,通过两个定位孔配合定位销实现第十工序件的定位,然后使用压料块压住第十工序件的顶面,最后对第十工序件进行斜楔翻边成型,形成第十一工序件;所述工序s12中,对所述第十一工序件换位,通过两个定位孔配合定位销实现第十一工序件的定位,然后使用压料块压住第十一工序件的顶面,最后对第十一工序件进行冲切加工和三处面的整形。

技术总结

本发明公开了一种复杂轿车车身横梁的多步冲压成形方法,包括工序:S1、第一落料工序;S2、第二拉延和冲孔工序;S3、第三修边和冲孔工序;S4、第四翻边工序;S5、第五斜楔冲孔和斜楔修边工序;S6、第六翻边工序;S7、第七成形和翻边工序;S8、第八斜楔翻边工序;S9、第九翻边工序;S10、第十翻边工序;S11、第十一斜楔翻边工序;S12、第十二冲孔和整形工序。各工序件需要设计定位,且上一工序件换位后需要调整位置才能实现下一工序的冲压成形。本发明的复杂轿车车身横梁的多步冲压成形方法,应用多工位传递模配合机械手冲压加工容易实现高速自动化冲压生产、且冲件质量稳定,生产效率高。

技术研发人员:王利,刘辑,程章,陶磊,胡李勇,任龙军

受保护的技术使用者:宣城职业技术学院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!