一种泵壳与薄壁支架的焊接工装及其使用方法与流程

本发明涉及工装设计领域,尤其涉及一种超小尺寸泵壳与薄壁支架的焊接工装及其使用方法。

背景技术:

1、在进行某些零件的制造过程中,遇到了超小尺寸的泵壳与薄壁支架的连接问题。泵壳与薄壁支架的焊接具有整体结构尺寸小、形状不规则、且壁厚较薄等特点,其中整个零件总长仅为19.8mm,薄壁支架壁厚不到0.3mm,泵壳呈半椭球半球形且泵壳通孔位置非零件中轴线(一般与中心轴线呈15°角度),给工件装配和焊接带来了极大难度。因此,如何对泵壳与薄壁支架进行装配固定是焊接前面临的重大挑战。

技术实现思路

1、本发明的目的在于提供一种泵壳与薄壁支架的焊接工装及其使用方法,该焊接工装将支撑座、连接架和可拆分固定块等相结合,满足了泵壳与薄壁支架在长度方向的装配尺寸要求,实现了泵壳与薄壁支架接触面的良好贴合,该焊接工装保证了泵壳与薄壁支架的装配精度、控制了焊接变形、提高了焊接质量稳定性和生产效率。

2、为了达到上述目的,本发明通过以下技术方案实现:

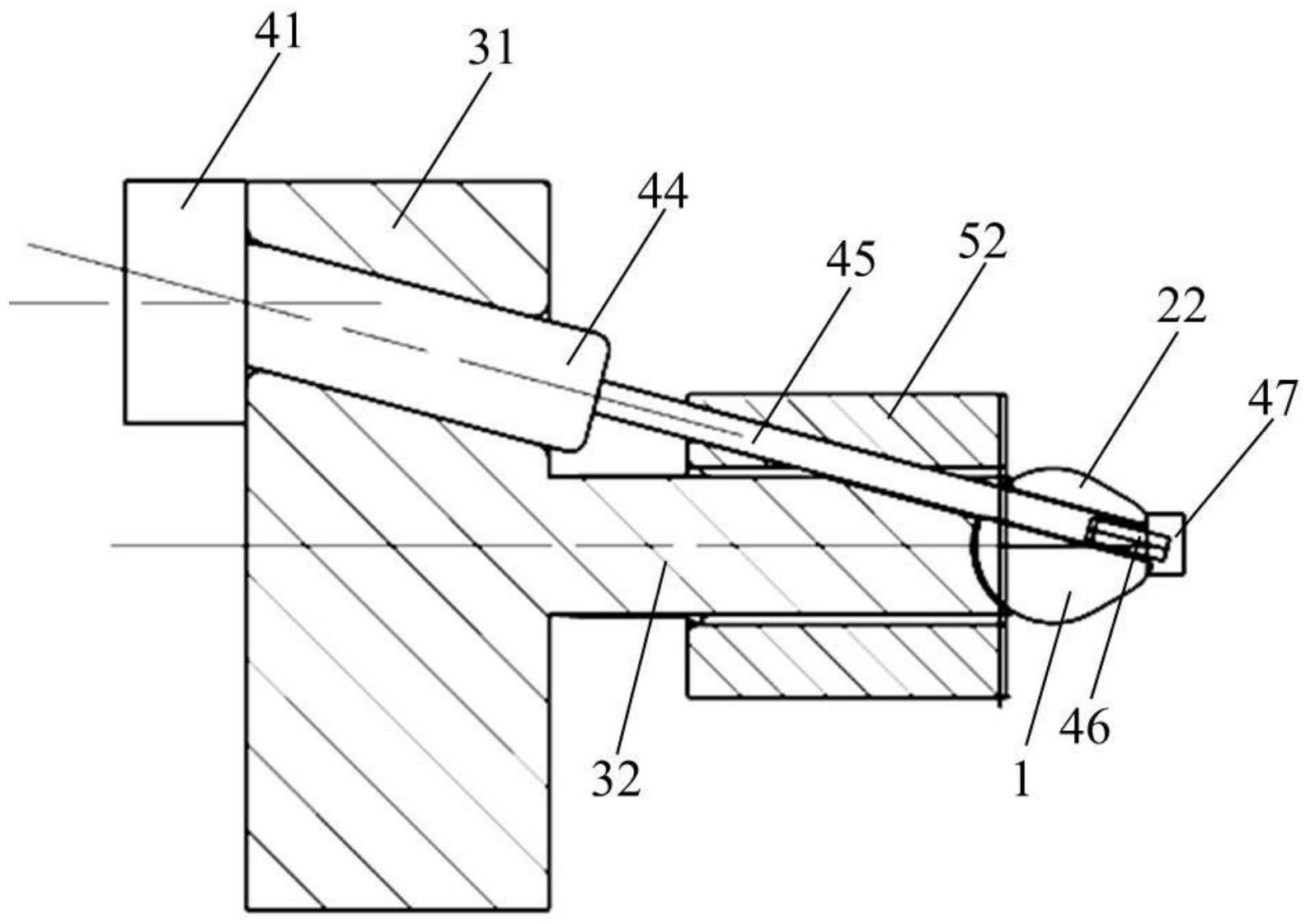

3、一种泵壳与薄壁支架的焊接工装,所述泵壳开设有第一通孔,所述第一通孔的中心轴线与泵壳的中心轴线之间呈α角度,所述焊接工装包含:

4、支撑座,其包含底座和与其沿横向连接的支撑柱,所述底座开设有第二通孔,所述支撑柱开设有第三通孔,所述第二通孔和第三通孔的中心轴线与水平线之间呈α角度,所述支撑柱的外径与薄壁支架的内径相适配,所述支撑柱远离底座的一端支撑待焊接泵壳;

5、连接架,其包含底架和与其沿横向连接的杆体,所述杆体的中心轴线与水平线之间呈α角度,所述底架的最大长度大于第二通孔的内径,所述杆体远离底架的一端设置有锁紧结构,所述杆体可依次穿过第二通孔、第三通孔和第一通孔,并通过锁紧结构将泵壳、支撑座和连接架锁紧;

6、可拆分固定块,其由至少两个块体连接形成,所述可拆分固定块包含第四通孔和第五通孔,所述第四通孔和第五通孔的侧壁均由至少两个块体形成,所述第四通孔的内径大于所述支撑柱的外径,所述第五通孔的内径与杆体的部分区域的外径相适配。

7、可选的,所述杆体包含相互连接的第一杆体和第二杆体,所述第一杆体与所述底架连接,所述第一杆体的外径与所述第二通孔的内径相适配,所述第二杆体的外径与所述第三通孔的内径相适配,所述第五通孔的内径与所述第二杆体的外径相适配。

8、可选的,所述第二杆体的外径小于所述第一杆体的外径;

9、和/或,所述第一杆体和所述第二通孔间隙配合,两者之间的间隙小于或等于0.05mm;

10、和/或,所述支撑柱的外径小于或等于薄壁支架的内径。

11、可选的,所述锁紧结构包含所述杆体远离底架的一端开设的螺纹孔和与所述螺纹孔螺纹连接的螺栓结构,所述螺栓结构的最大长度大于所述第一通孔的内径。

12、可选的,α的范围为0°~30°;

13、或,α的范围为1°~30°;

14、或,α=15°。

15、可选的,所述底座为侧放的圆柱体结构,所述支撑柱与所述底座的平面连接;

16、和/或,所述支撑柱为侧放的圆柱体结构;

17、和/或,所述底架为侧放的圆柱体结构,所述杆体与所述底架的平面连接;

18、和/或,所述可拆分固定块为正方体结构或长方体结构;

19、和/或,所述泵壳与支撑柱的接触面的边缘位于可拆分固定块的第四通孔内。

20、可选的,所述支撑柱远离底座的一端为其第二端,所述第二端的端面结构与其所支撑的泵壳部位的结构相适配,所述支撑柱的第一端与所述底座连接。

21、可选的,所述第二端的端面结构为半球型凹槽结构。

22、可选的,所述可拆分固定块包含第一块体和第二块体;

23、和/或,所述可拆分固定块的各个块体之间通过机械紧固装置连接。

24、可选的,一种前述的泵壳与薄壁支架的焊接工装的使用方法,该方法包含:

25、将薄壁支架套在支撑柱上;

26、将杆体依次穿过底座的第二通孔、支撑柱的第三通孔和泵壳的第一通孔,并通过锁紧结构将泵壳、支撑座和连接架锁紧;

27、安装可拆分固定块的各个块体,使杆体的一部分位于第五通孔内,使套在支撑柱上的薄壁支架位于第四通孔内,装配完成后,将各个块体连接锁紧。

28、本发明与现有技术相比具有以下优点:

29、本发明的一种泵壳与薄壁支架的焊接工装及其使用方法,该焊接工装通过将支撑座、连接架和可拆分固定块等相结合,满足了泵壳与薄壁支架在长度方向的装配尺寸要求,实现了泵壳与薄壁支架接触面的良好贴合,该焊接工装保证了泵壳与薄壁支架的装配精度、控制了焊接变形、提高了焊接质量稳定性和生产效率。

技术特征:

1.一种泵壳与薄壁支架的焊接工装,其特征在于,所述泵壳开设有第一通孔,所述第一通孔的中心轴线与泵壳的中心轴线之间呈α角度,所述焊接工装包含:

2.如权利要求1所述的泵壳与薄壁支架的焊接工装,其特征在于,所述杆体包含相互连接的第一杆体和第二杆体,所述第一杆体与所述底架连接,所述第一杆体的外径与所述第二通孔的内径相适配,所述第二杆体的外径与所述第三通孔的内径相适配,所述第五通孔的内径与所述第二杆体的外径相适配。

3.如权利要求2所述的泵壳与薄壁支架的焊接工装,其特征在于,所述第二杆体的外径小于所述第一杆体的外径;

4.如权利要求1所述的泵壳与薄壁支架的焊接工装,其特征在于,所述锁紧结构包含所述杆体远离底架的一端开设的螺纹孔和与所述螺纹孔螺纹连接的螺栓结构,所述螺栓结构的最大长度大于所述第一通孔的内径。

5.如权利要求1所述的泵壳与薄壁支架的焊接工装,其特征在于,

6.如权利要求1所述的泵壳与薄壁支架的焊接工装,其特征在于,

7.如权利要求1所述的泵壳与薄壁支架的焊接工装,其特征在于,

8.如权利要求7所述的泵壳与薄壁支架的焊接工装,其特征在于,

9.如权利要求1所述的泵壳与薄壁支架的焊接工装,其特征在于,

10.一种如权利要求1~9任一项所述的泵壳与薄壁支架的焊接工装的使用方法,其特征在于,包含:

技术总结

本发明公开了一种泵壳与薄壁支架的焊接工装及其使用方法,该焊接工装包含:支撑座,其包含底座和与其沿横向连接的支撑柱,底座开设有第二通孔,支撑柱开设有第三通孔,第二通孔和第三通孔的中心轴线与水平线之间呈α角度,支撑柱的一端用于支撑待焊接泵壳;连接架,其包含底架和杆体,杆体的中心轴线与水平线之间呈α角度,杆体远离底架的一端设置有锁紧结构,杆体可依次穿过第二通孔、第三通孔和第一通孔,并通过锁紧结构将泵壳、支撑座和连接架锁紧;可拆分固定块,其包含第四通孔和第五通孔,两通孔的侧壁均由至少两个块体形成。其优点是:该焊接工装保证了泵壳与薄壁支架的装配精度、控制了焊接变形、提高了焊接质量稳定性和生产效率。

技术研发人员:蒋志鑫,张茂龙,王计辉,李思昊,汪丽丽,白桦

受保护的技术使用者:上海电气核电设备有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!