一种移动焊接设备和甲板焊接方法与流程

本发明涉及船舶焊接,尤其涉及一种移动焊接设备和甲板焊接方法。

背景技术:

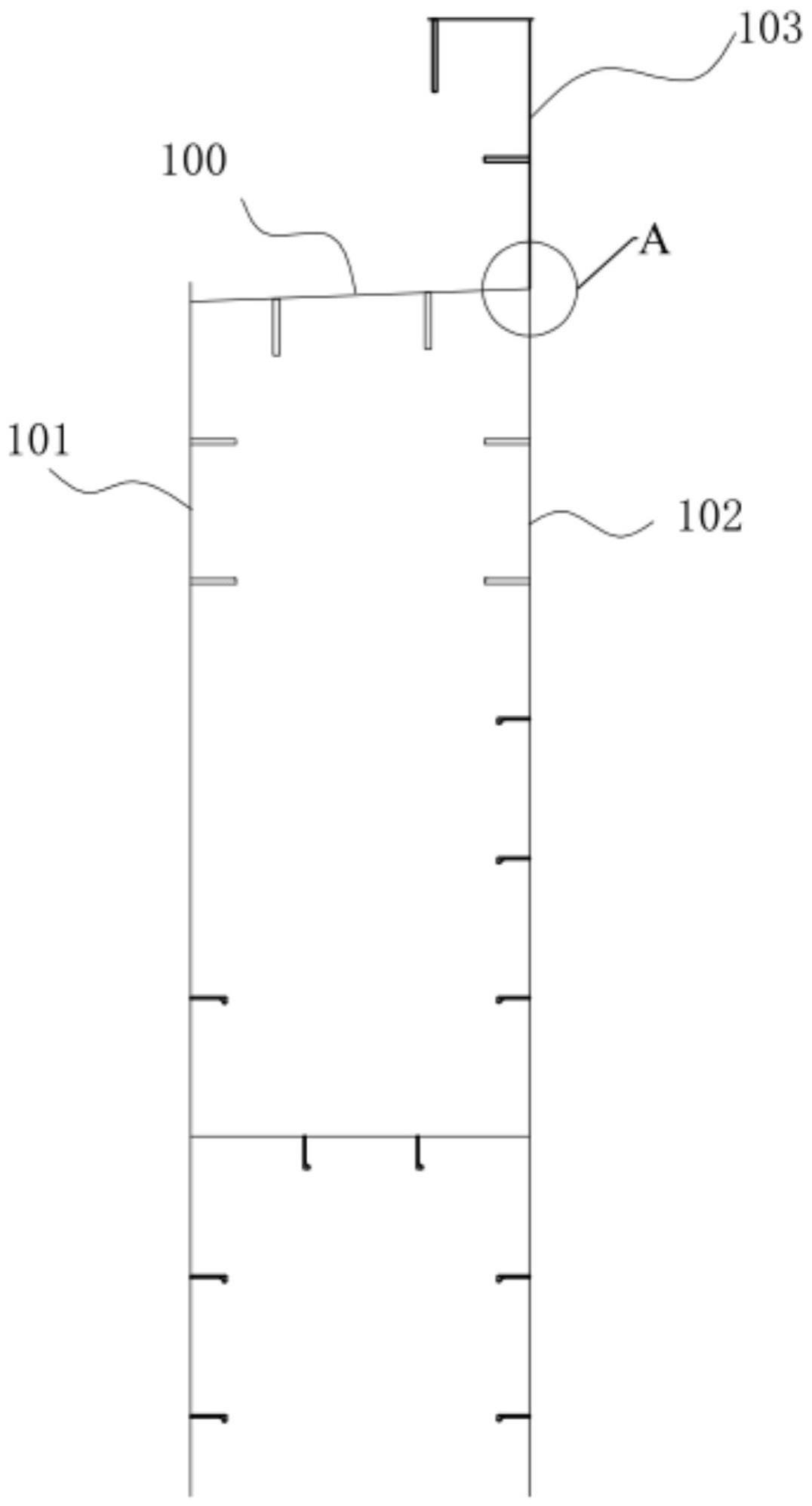

1、集装箱船的舷侧分段结构如图1所示,其由主甲板100、纵壁板101、舱口围腹板102以及外板103焊接而成,由于上述板体板厚较大,且区域受力复杂,一般都需要加工坡口进行深熔焊焊接。

2、如图2和图3所示,现有焊接方式是在舷侧分段以外板103为基面侧卧状态进行主甲板100与纵壁板101的安装焊接,然后将预制好的舱口围腹板102整体吊装到主甲板100区域安装焊接,即主甲板100与纵壁板101和舱口围腹板102分两个不同阶段进行焊接施工,全部采用药芯焊丝co2半自动焊进行焊接施工。

3、由于主甲板100伸出纵壁板101及舱口围腹板102的尺寸h较小(15mm~20mm),现有的自动化角焊机仅有一把焊枪,水平顶轮与主甲板板面垂直接触,水平顶轮无法完全顶到主甲板,尤其是盖面层焊缝焊接时,由于焊缝余高的影响,水平顶轮与主甲板的接触面积减少,角焊机经常会走偏而无法持续焊接,影响焊接质量和焊接效率,且现有的轨道型焊接设备需要先进行划线和铺设专用路轨,焊接结束后再拆除和转运路轨,工序极其复杂,焊接前后准备工作量大,人工焊接往返次数多且劳动强度大,焊缝质量取决于工人的技能水平,工人或设备每次仅能焊接形成一道焊缝,需要多次往返,焊接效率低且焊接接头多。

技术实现思路

1、本发明的目的在于提供一种移动焊接设备和甲板焊接方法,以解决甲板焊缝质量差,焊接效率低的问题。

2、为达此目的,本发明采用以下技术方案:

3、一方面,提供了一种移动焊接设备,包括:

4、移动车体,所述移动车体上设置有移动轨道;

5、导向组件,设置有两组,分别安装于所述移动车体的两端,所述导向组件包括顶轮横梁和顶轮,所述顶轮安装于所述顶轮横梁上,能够与主甲板的直线外缘抵接;

6、第一焊枪组件,包括第一焊枪支架和第一焊枪,所述第一焊枪支架滑动安装于所述移动轨道上,所述第一焊枪安装于所述第一焊枪支架上;

7、第二焊枪组件,包括第二焊枪支架和第二焊枪,所述第二焊枪支架滑动安装于所述移动轨道上,所述第二焊枪安装于所述第二焊枪支架上。

8、可选地,所述第一焊枪支架包括第一立柱和套装于所述第一立柱上的第一滑动套筒,所述第一立柱与所述移动轨道滑动连接,所述第一滑动套筒上设置有第一支杆,所述第一焊枪与所述第一支杆滑动连接。

9、可选地,所述第二焊枪支架包括第二立柱和套装于所述第二立柱上的第二滑动套筒,所述第二立柱与所述移动轨道滑动连接,所述第二滑动套筒上设置有第二支杆,所述第二焊枪与所述第二支杆滑动连接。

10、可选地,所述第一焊枪朝靠近所述第二焊枪方向倾斜设置,与第一方向形成夹角α,60°≤α≤70°;所述第二焊枪朝靠近所述第一焊枪方向倾斜设置,与第一方向形成夹角β,70°≤β≤80°;所述第一焊枪的焊接端与所述第二焊枪的焊接端距离l,20mm≤l≤30mm。

11、可选地,所述移动车体前进端的顶轮横梁的伸出长度小于所述移动车体尾端的顶轮横梁的伸出长度。

12、可选地,还包括马达和充电电池,所述马达为所述移动车体提供驱动力,所述充电电池为所述马达提供电力。

13、另一方面,提供了一种甲板焊接方法,使用上述的移动焊接设备,包括如下步骤:

14、步骤s1、将主甲板、纵壁板和舱口围腹板装配完成,纵壁板和舱口围腹板置于水平方向,纵壁板结构面和舱口围腹板结构面朝下设置,主甲板置于竖直方向,夹装于纵壁板和舱口围腹板间;

15、步骤s2、将舱口围腹板结构面与主甲板间、纵壁板结构面与主甲板间焊接连接;

16、步骤s3、使用移动焊接设备完成纵壁板非结构面和主甲板间打底焊缝,以及舱口围腹板非结构面和主甲板间打底焊缝的焊接;

17、步骤s4、使用移动焊接设备完成纵壁板非结构面和主甲板间填充焊缝,以及舱口围腹板非结构面和主甲板间填充焊缝的焊接;

18、步骤s5、使用移动焊接设备完成纵壁板非结构面和主甲板间盖面焊缝,以及舱口围腹板非结构面和主甲板间盖面焊缝的焊接。

19、可选地,所述甲板焊接方法还包括:

20、步骤s6、焊接完成24小时后,对焊后焊缝进行磁粉探伤检验。

21、可选地,第一焊枪使用c02气体保护焊用实芯焊丝,第二焊枪使用c02气体保护焊用药芯焊丝,焊接过程中c02气体纯度均不小于99.5%。

22、可选地,实芯焊丝的焊接电流为200a~220a,焊接电压为24v~26v;药芯焊丝的焊接电流为240a~260a,焊接电压为28v~30v。

23、本发明的有益效果:

24、该移动焊接设备中移动车体的前后两端的顶轮分别与主甲板的直线外缘抵接,顶轮能够沿着主甲板的直线外缘滚动行走,不易与主甲板的直线外缘脱离,移动车体移动时不易走偏,利于提升焊接的直线率,第一焊枪和第二焊枪能同时进行焊缝工作,移动车体一次直线行走能同时焊接形成两道焊缝,利于提升焊接的效率,减少往复行走次数,第一焊枪支架和第二焊枪支架与移动轨道滑动连接,提升了第一焊枪和第二焊枪的使用灵活性。

25、甲板焊接方法中使用了上述的移动焊接设备,该方法焊接施工效率高,焊接往返次数以及清渣次数可减少50%,全程全自动焊接,无需人工手持操作,焊接接头数量少,且主甲板100与纵壁板101和舱口围腹板102同步交替焊接,准备时间短,焊接效率高。

技术特征:

1.一种移动焊接设备,其特征在于,包括:

2.根据权利要求1所述的移动焊接设备,其特征在于,所述第一焊枪支架(31)包括第一立柱(311)和套装于所述第一立柱(311)上的第一滑动套筒(312),所述第一立柱(311)与所述移动轨道(11)滑动连接,所述第一滑动套筒(312)上设置有第一支杆(3121),所述第一焊枪(32)与所述第一支杆(3121)滑动连接。

3.根据权利要求1所述的移动焊接设备,其特征在于,所述第二焊枪支架(41)包括第二立柱(411)和套装于所述第二立柱(411)上的第二滑动套筒(412),所述第二立柱(411)与所述移动轨道(11)滑动连接,所述第二滑动套筒(412)上设置有第二支杆(4121),所述第二焊枪(42)与所述第二支杆(4121)滑动连接。

4.根据权利要求1所述的移动焊接设备,其特征在于,所述第一焊枪(32)朝靠近所述第二焊枪(42)方向倾斜设置,与第一方向形成夹角α,60°≤α≤70°;所述第二焊枪(42)朝靠近所述第一焊枪(32)方向倾斜设置,与第一方向形成夹角β,70°≤β≤80°;所述第一焊枪(32)的焊接端与所述第二焊枪(42)的焊接端距离l,20mm≤l≤30mm。

5.根据权利要求1所述的移动焊接设备,其特征在于,所述移动车体(1)前进端的顶轮横梁(21)的伸出长度小于所述移动车体(1)尾端的顶轮横梁(21)的伸出长度。

6.根据权利要求1所述的移动焊接设备,其特征在于,还包括马达和充电电池,所述马达为所述移动车体(1)提供驱动力,所述充电电池为所述马达提供电力。

7.一种甲板焊接方法,其特征在于,使用权利要求1-6任一项所述的移动焊接设备,包括如下步骤:

8.根据权利要求7所述的甲板焊接方法,其特征在于,还包括:

9.根据权利要求7所述的甲板焊接方法,其特征在于,第一焊枪(32)使用c02气体保护焊用实芯焊丝,第二焊枪(42)使用c02气体保护焊用药芯焊丝,焊接过程中c02气体纯度均不小于99.5%。

10.根据权利要求9所述的甲板焊接方法,其特征在于,实芯焊丝的焊接电流为200a~220a,焊接电压为24v~26v;药芯焊丝的焊接电流为240a~260a,焊接电压为28v~30v。

技术总结

本发明属于船舶焊接技术领域,公开了一种移动焊接设备和甲板焊接方法。移动焊接设备包括移动车体、导向组件、第一焊枪组件和第二焊枪组件。移动车体的前后两端的顶轮分别与主甲板的直线外缘抵接,顶轮能够沿着主甲板的直线外缘滚动行走,不易与主甲板的直线外缘脱离,移动车体移动时不易走偏,利于提升焊接的直线率,第一焊枪和第二焊枪能同时进行焊缝工作,移动车体一次直线行走能同时焊接形成两道焊缝,利于提升焊接的效率,减少往复行走次数,第一焊枪支架和第二焊枪支架与移动轨道滑动连接,提升了使用灵活性。甲板焊接方法使用了上述的移动焊接设备,焊接施工效率高,往返次数以及清渣次数少,全程全自动焊接,利于提升焊接质量。

技术研发人员:王孟果,邵丹丹,刘桑,曾鹤鸣,戴明锋,廖伟东

受保护的技术使用者:广州文冲船厂有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!