一种铝材钻铣设备、自动生产线及其加工方法与流程

本发明涉及钻铣领域,特别涉及一种铝材钻铣设备、自动生产线及其加工方法。

背景技术:

1、现有门窗框的铝条是通过一条长的铝材切割成多段,再分别在每段上进行钻孔和切割端面,以满足门窗框安装需要。其中,铝条的开孔位置和方向可能会因为门窗款式的不同而有所不同的。甚至有些铝条的加工要求铝条两面都开孔,而且两面所开的孔之间有特定距离,这样才能满足特殊门窗生产的需要。然而,现有的铝材钻铣设备都只在铝材的一侧设有一台钻铣机,如果需要在铝材的一侧面上钻多个孔,就要先钻完一个孔,再移动钻铣机来钻下一个孔。如果遇到两侧面都需要钻孔的情况,就只能通过翻转铝材来实现。如果两侧面的孔有距离要求的话,还要再移动钻铣机后钻孔。其加工步骤多、繁琐且复杂,多次翻转移动造成误差大,工人劳动强度大,加工时间长,生产效率低。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种铝材钻铣设备,可对铝材不同位置和方向进行同时加工,提高生产效率。

2、本发明所要解决的技术问题还在于,提供一种包括该铝材钻铣设备的铝材自动生产线。

3、本发明所要解决的技术问题还在于,提供一种根据该铝材自动生产线的铝材加工方法。

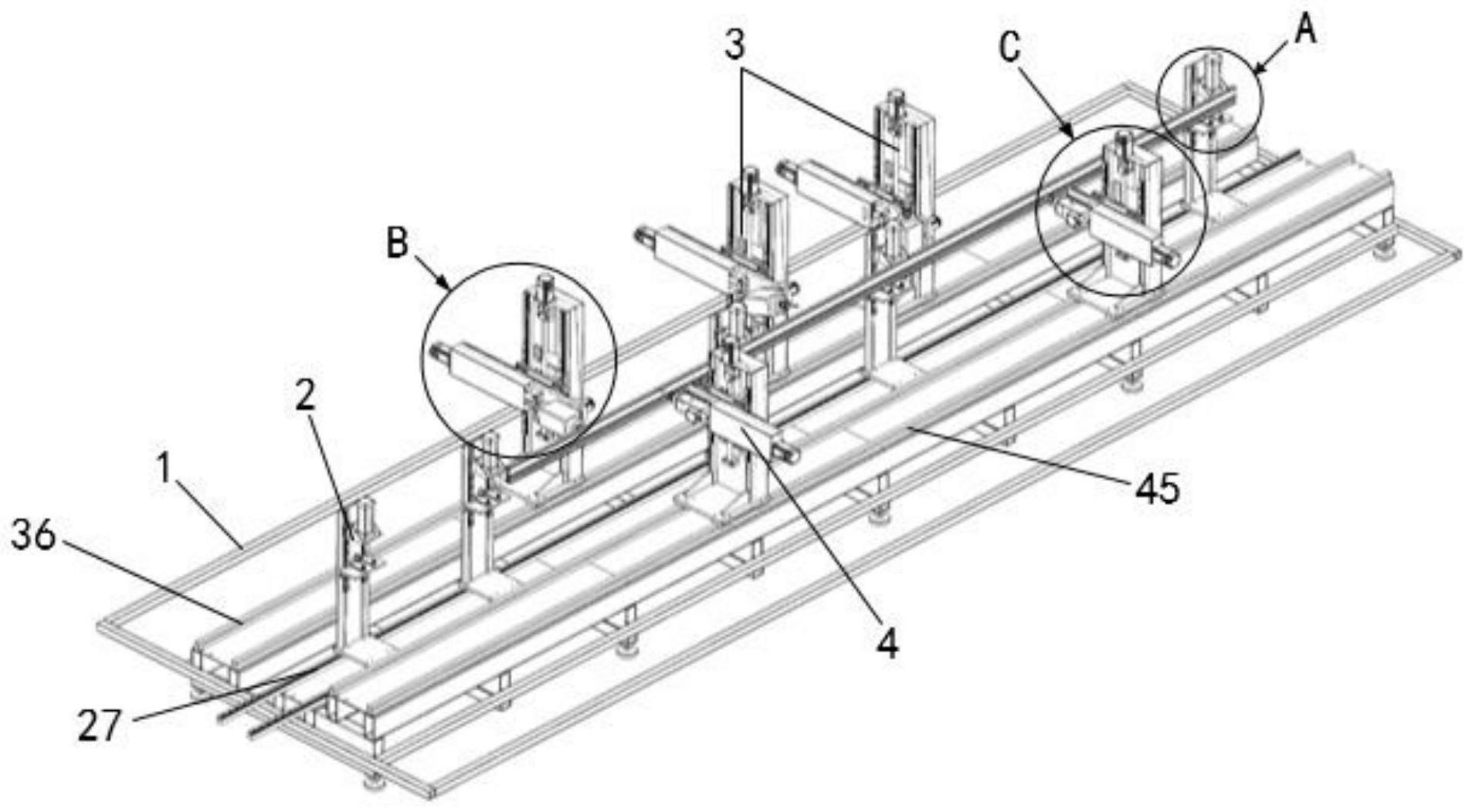

4、为了解决上述技术问题,本发明提供了一种铝材钻铣设备,包括机架以及设于机架上的第一钻铣装置和第二钻铣装置;

5、所述第一钻铣装置包括第一钻铣座、设于第一钻铣座上的第一活动机构和设于第一活动机构上的第一钻铣机构,通过第一活动机构驱动使第一钻铣机构对所述铝材钻孔;所述第二钻铣装置包括第二钻铣座、设于第二钻铣座上的第二活动机构和设于第二活动机构上的第二钻铣机构,通过第二活动机构驱动使第二钻铣机构对所述铝材钻孔;

6、所述第一钻铣装置和第二钻铣装置分别与机架活动连接,且所述第一钻铣装置和第二钻铣装置分别设于所述铝材的两侧,以使第一钻铣装置和第二钻铣装置能同时对所述铝材钻孔。

7、作为上述方案的改进,还包括设于机架上的定位装置,所述定位装置包括定位滑轨、与定位滑轨滑动连接的支撑座以及设于支撑座上的上压机构和承托板,所述上压机构和承托板分别设于所述铝材的上方和下方,通过驱动上压机构将铝材压紧于承托板上;

8、所述上压机构包括设于支撑座上的安装座和设于安装座上的上压气缸,通过驱动上压气缸将铝材推向承托板,以将铝材压紧。

9、作为上述方案的改进,所述定位装置还包括设于承托板上的限托组件,所述限托组件包括底辊和侧辊,所述底辊设于所述铝材下方,所述侧辊设于底辊和支撑座之间;

10、所述第一钻铣装置还包括与第一钻铣座滑动连接的第一滑轨;所述第二钻铣装置还包括与第二钻铣座滑动连接的第二滑轨;所述定位滑轨沿所述铝材的延伸方向设置,所述第一滑轨和第二滑轨分别设于定位滑轨的两侧;

11、所述第一滑轨、第二滑轨和定位滑轨相互平行设置。

12、作为上述方案的改进,所述第一活动机构包括设于第一钻铣座上的第一升降机构,所述第一升降机构包括第一升降导轨、第一升降电机、第一升降座、第一升降丝杠和第一升降螺母,所述第一钻铣机构设于第一升降座上,所述第一升降座分别与第一升降导轨和第一升降螺母连接,所述第一升降电机、第一升降丝杠和第一升降螺母依次连接,以驱动第一钻铣机构升降。

13、作为上述方案的改进,所述第一活动机构还包括设于第一升降座上的第一进退机构,所述第一进退机构包括第一进退组件和第一驱动机构;

14、所述第一进退组件包括第一进退滑块、第一进退座和第一进退导轨,所述第一进退滑块设于第一升降座上,所述第一进退导轨设于第一进退座上,所述第一进退滑块和第一进退导轨滑动连接,所述第一钻铣机构设于第一进退座上;

15、所述第一驱动机构包括设于第一升降座上的第一驱动电机、与第一驱动电机连接的第一驱动丝杠和与第一驱动丝杠连接的第一驱动螺母,所述第一驱动螺母和第一进退座连接,以驱动第一钻铣机构前后移动。

16、作为上述方案的改进,所述第一活动机构还包括设于第一进退座上的旋转电机,所述旋转电机和第一钻铣机构连接,以驱动第一钻铣机构转动。

17、作为上述方案的改进,所述第二活动机构包括设于第二钻铣座上的第二升降机构,所述第二升降机构包括第二升降导轨、第二升降电机、第二升降座、第二升降丝杠和第二升降螺母,所述第二钻铣机构设于第二升降座上,所述第二升降座分别与第二升降导轨和第二升降螺母连接,所述第二升降电机、第二升降丝杠和第二升降螺母依次连接,以驱动第二钻铣机构升降。

18、作为上述方案的改进,所述第二活动机构还包括设于第二升降座上的第二进退机构,所述第二进退机构包括第二进退组件和第二驱动机构;

19、所述第二进退组件包括第二进退滑块、第二进退座和第二进退导轨,所述第二钻铣机构设于第二进退座上,所述第二进退导轨设于第二进退座上,所述第二进退滑块和第二进退导轨滑动连接,所述第二钻铣机构设于第二进退座上;

20、所述第二驱动机构包括设于第二升降座上的第二驱动电机、与第二驱动电机连接的第二驱动丝杠和与第二驱动丝杠连接的第二驱动螺母,所述第二驱动螺母和第二进退座连接,以驱动第二钻铣机构前后移动。

21、相应地,本发明还提供了一种铝材自动生产线,包括依次设置的进料设备、上述的铝材钻铣设备、缓存设备、锯切设备和出料设备。

22、相应地,本发明还提供了一种根据上述的铝材自动生产线的铝材加工方法,包括:

23、(1)、将铝材钻铣设备内第一钻铣装置和第二钻铣装置分别移动到铝材输送轨道两侧的相应位置上并固定;

24、(2)、驱动进料设备将铝材输送至铝材钻铣设备内,再启动上压机构,将铝材压紧在承托板上;

25、(3)、同时驱动第一钻铣装置和第二钻铣装置,分别通过第一活动机构和第二活动机构驱动使第一钻铣机构和第二钻铣机构靠近铝材,并同时启动第一钻铣机构和第二钻铣机构对铝材进行钻孔;

26、(4)、停止第一钻铣机构和第二钻铣机构,分别通过第一活动机构和第二活动机构驱动使第一钻铣机构和第二钻铣机构远离铝材;再关闭上压机构,松开铝材;

27、(5)、驱动铝材至缓存设备,等待锯切;

28、(6)、驱动缓存设备将铝材输送至锯切设备内进行锯切;

29、(7)、驱动铝材至出料设备,完成加工。

30、实施本发明,具有如下有益效果:

31、本发明铝材钻铣设备通过在铝材的两侧分别设置第一钻铣装置和第二钻铣装置,可对铝材的两侧面进行加工,并可根据实际加工的需要来调整第一钻铣装置和第二钻铣装置的相对位置,以满足对铝材不同位置和方向的加工需要。并可采用第一钻铣装置和第二钻铣装置同时启动的加工方式,以对铝材不同位置和方向进行同时加工,避免了因只能一侧加工而需要翻转铝材和多次调整钻铣装置,减少了加工步骤,加工简单,降低了劳动强度,缩短了加工时间,大大地提高了生产效率。

技术特征:

1.一种铝材钻铣设备,其特征在于,包括机架以及设于机架上的第一钻铣装置和第二钻铣装置;

2.如权利要求1所述的铝材钻铣设备,其特征在于,还包括设于机架上的定位装置,所述定位装置包括定位滑轨、与定位滑轨滑动连接的支撑座以及设于支撑座上的上压机构和承托板,所述上压机构和承托板分别设于所述铝材的上方和下方,通过驱动上压机构将铝材压紧于承托板上;

3.如权利要求2所述的铝材钻铣设备,其特征在于,所述定位装置还包括设于承托板上的限托组件,所述限托组件包括底辊和侧辊,所述底辊设于所述铝材下方,所述侧辊设于底辊和支撑座之间;

4.如权利要求1所述的铝材钻铣设备,其特征在于,所述第一活动机构包括设于第一钻铣座上的第一升降机构,所述第一升降机构包括第一升降导轨、第一升降电机、第一升降座、第一升降丝杠和第一升降螺母,所述第一钻铣机构设于第一升降座上,所述第一升降座分别与第一升降导轨和第一升降螺母连接,所述第一升降电机、第一升降丝杠和第一升降螺母依次连接,以驱动第一钻铣机构升降。

5.如权利要求4所述的铝材钻铣设备,其特征在于,所述第一活动机构还包括设于第一升降座上的第一进退机构,所述第一进退机构包括第一进退组件和第一驱动机构;

6.如权利要求5所述的铝材钻铣设备,其特征在于,所述第一活动机构还包括设于第一进退座上的旋转电机,所述旋转电机和第一钻铣机构连接,以驱动第一钻铣机构转动。

7.如权利要求1所述的铝材钻铣设备,其特征在于,所述第二活动机构包括设于第二钻铣座上的第二升降机构,所述第二升降机构包括第二升降导轨、第二升降电机、第二升降座、第二升降丝杠和第二升降螺母,所述第二钻铣机构设于第二升降座上,所述第二升降座分别与第二升降导轨和第二升降螺母连接,所述第二升降电机、第二升降丝杠和第二升降螺母依次连接,以驱动第二钻铣机构升降。

8.如权利要求7所述的铝材钻铣设备,其特征在于,所述第二活动机构还包括设于第二升降座上的第二进退机构,所述第二进退机构包括第二进退组件和第二驱动机构;

9.一种铝材自动生产线,其特征在于,包括依次设置的进料设备、如权利要求1-8中任一项所述的铝材钻铣设备、缓存设备、锯切设备和出料设备。

10.一种根据权利要求9所述的铝材自动生产线的铝材加工方法,其特征在于,包括:

技术总结

本发明涉及钻铣领域,特别涉及一种铝材钻铣设备、自动生产线及其加工方法,包括机架以及设于机架上的第一钻铣装置和第二钻铣装置;所述第一钻铣装置包括第一钻铣座、第一活动机构和第一钻铣机构,通过第一活动机构驱动使第一钻铣机构对所述铝材钻孔;所述第二钻铣装置包括第二钻铣座、第二活动机构和第二钻铣机构,通过第二活动机构驱动使第二钻铣机构对所述铝材钻孔;所述第一钻铣装置和第二钻铣装置分别与机架活动连接,且所述第一钻铣装置和第二钻铣装置分别设于所述铝材的两侧,以使第一钻铣装置和第二钻铣装置能同时对所述铝材钻孔。采用本发明,可对铝材不同位置和方向进行同时加工,提高生产效率。

技术研发人员:何卓韬,郭瑞晓,郭瑞洲,郑翔进,林卫华

受保护的技术使用者:广东瑞高智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!