一种用于管道焊接的激光焊接设备及焊接方法

本发明涉及一种用于管道焊接的激光焊接设备及焊接方法,属于管道焊接设备。

背景技术:

1、管道是用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置,通常,流体经鼓风机、压缩机、泵和锅炉等增压后,从管道的高压处流向低压处,也可利用流体自身的压力或重力输送;管道的用途很广泛,主要用在给水、排水、供热、供煤气、长距离输送石油和天然气、农业灌溉、水力工程和各种工业装置中。

2、激光焊接是将高强度的激光束辐射致金属表面,通过激光与金属的相互作用,金属吸收激光转化为热能使金属熔化后冷却结晶形成焊接。管道在进行排设时,常需要对管道进行焊接,管道与管道之间常见的焊接为内径一致的管道之间的焊接,这种焊接方式只需要转动管道,使得管道端口与端口之间接触即可;但管道排布过程常出现分流的情况,此时就需要将直径较大的管道与直径较小的管道之间进行焊接,目前针对此种焊接方式常会采用套管焊接,而进行套管焊接时,目前的激光焊接设备只能对外部套设接触端进行焊接(熔化),由于套管焊接其接触面大,且内部管道位于外部管道内,故而其接触处无法有效进行激光焊接,此种焊接方式无法对内部进行焊接,焊接效果十分不理想,并且不同管道直径不同会造成转动时转动速度不一致,影响焊接效果,为此亟需一种用于管道的自动式激光焊接设备。

技术实现思路

1、本发明是为了解决上述技术问题,进而提供了一种用于管道焊接的激光焊接设备及焊接方法。

2、本发明为解决上述技术问题所采用的技术方案是:

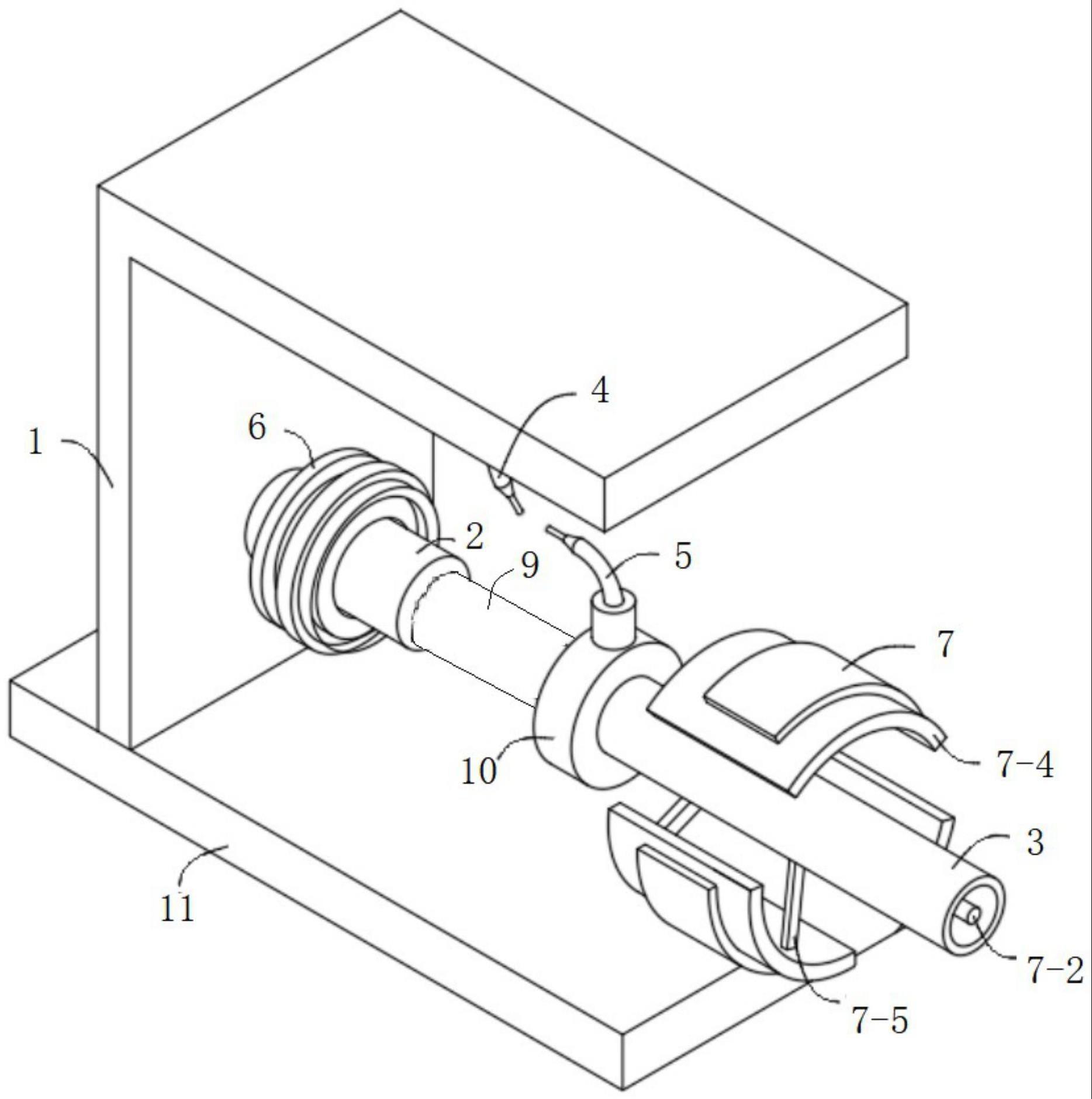

3、一种用于管道焊接的激光焊接设备,包括安装架、固定端柱、内转动柱、外部激光焊接头、内部激光焊接头、内管支撑组件、外管支撑组件及同步传动机构,其中所述固定端柱及所述外部激光焊接头分别固装在安装架上,所述内部激光焊接头固装在所述固定端柱上,且所述内部激光焊接头与所述外部激光焊接头相对弯曲设置,所述固定端柱为一端开口的桶状结构,所述内管支撑组件同轴套装在固定端柱的外部,所述内转动柱的一端部同轴且转动插装在所述固定端柱内,所述外管支撑组件安装在内转动柱的另一端部,所述内管支撑组件与所述外管支撑组件之间通过所述同步传动机构及所述内转动柱实现同步转动。

4、进一步地,所述同步传动机构包括控制电机、蜗轮蜗杆组件、驱动轴及齿轮传动组件,其中所述控制电机固装在安装架上,蜗轮蜗杆组件中的蜗杆固装在控制电机的输出轴上,所述驱动轴依次水平穿设在安装架及固定端柱内,所述齿轮传动组件内的主动齿轮及从动齿轮分别转动安装在固定端柱上,齿轮传动组件中的主动齿轮与蜗轮蜗杆组件中的蜗轮之间通过所述驱动轴同轴固接,所述内管支撑组件与所述内转动柱之间通过所述齿轮传动组件实现同步转动。

5、进一步地,所述固定端柱上沿其径向开设有限位孔,所述内转动柱的一端部沿其周向开设有外环齿槽,所述主动齿轮及所述从动齿轮分别转动安装在所述限位孔内,且从动齿轮与所述外环齿槽的啮合齿啮合。

6、进一步地,所述内管支撑组件包括固定环、外转动环、螺纹旋钮环、挤压环及挤压限位件,其中所述固定环同轴固装在所述固定端柱的外部,所述外转动环同轴且转动安装在所述固定环的一端,且所述外转动环套装在固定端柱外部,外转动环的内壁沿周向加工有内环齿条,齿轮传动组件与内环齿条的啮合齿啮合,所述螺纹旋钮环螺纹套装在所述外转动环的外部,所述挤压环同轴套设在外转动环上且固装在螺纹旋钮环的一端,外转动环上靠近外管支撑组件的一端部同轴加工有限位环槽,且限位环槽的外壁上开设有限位卡槽,所述挤压限位件位于限位卡槽内且其一端与外转动环转动连接,内管同轴插装在限位环槽内且通过挤压限位件实现夹持。

7、进一步地,所述挤压限位件包括抵压条及紧固橡胶垫,其中所述紧固橡胶垫铰接在抵压条的活动端且朝向限位环槽内部设置。

8、进一步地,所述外管支撑组件包括调控轴、双向丝杠、两个调整块、至少两个弧形紧固件及若干调整杆,其中所述调控轴依次同轴穿装在安装架、固定端柱及内转动柱上,且所述调控轴与所述固定端柱之间为螺纹连接,调控轴上伸出安装架的一端固装有紧固旋钮,所述内转动柱上远离固定端柱的一端同轴开设有位置调控腔,所述双向丝杠同轴布置在位置调控腔内且与调控轴首尾连接,所述位置调控腔的腔壁上开设有至少两个滑道,两个调整块螺纹配合套装在双向丝杠上且沿所述至少两个滑道实现相对位移,所述至少两个弧形紧固件周向均布在内转动柱外侧,且每个弧形紧固件与两个调整块之间均通过呈v形铰接布置的两个调整杆连接。

9、进一步地,所述外管支撑组件还包括偏置紧固垫层及抵触弹簧,其中所述偏置紧固垫层与弧形紧固件随型设置,所述抵触弹簧固装在偏置紧固垫层的内圆弧面与弧形紧固件的外圆弧面之间。

10、进一步地,弧形紧固件的外圆弧面加工有弧形偏置槽,且弧形偏置槽的开口端加工有内收挡沿,所述偏置紧固垫层与所述抵触弹簧之间连接设置有弧形限位板,且所述弧形限位板通过内收挡沿挡设在弧形偏置槽内。

11、进一步地,调控轴上与双向丝杠连接的一端部一体同轴固接有多键轴,双向丝杠上与调控轴连接的一端部加工有键槽,且所述键槽与多键轴配合连接。

12、一种采用上述激光焊接设备的焊接方法,包括如下步骤:

13、步骤一、将内管同轴插装在内管支撑组件中的限位环槽内,旋动螺纹旋钮环,使得挤压限位件挤压内管的外圆面,实现对内管的夹持;

14、步骤二、将外管同轴套装在若干弧形紧固件的外部,旋动紧固旋钮,进而带动双向丝杠转动,通过两个调整块在双向丝杠上的相对位移,使弧形紧固件顶紧外管的内表面,实现对外管的紧固;

15、步骤三、通过控制器控制外部激光焊接头、内部激光焊接头以及控制电机同步开启,控制电机通过蜗轮蜗杆组件带动驱动轴转动,进而带动齿轮传动组件转动,通过齿轮传动组件的转动,带动内转动柱及外转动环同步转动,进而带动外管与内管同步转动,在转动过程中,内部激光焊接头和外部激光焊接头分别实现对内管与外管接触部分两侧的分别焊接。

16、本发明与现有技术相比具有以下效果:

17、1、本发明针对目前的无法对套管进行有效高质量焊接进行设计,通过将套管的焊接部位安装在外部激光焊接头和内部激光焊接头之间,通过外部激光焊接头实现对外管端部的激光焊接,和通过内部激光焊接头实现对内管端部的激光焊接,处在同一位置两侧的激光温度会使得管体接触部位温度熔化,实现管体接触部位的充分激光焊接,保证焊接质量。

18、2、本发明通过内管支撑组件对内管体进行卡接,通过外管支撑组件对外管体进行卡接,并在同步传动机构的作用下带动内管支撑组件及外管支撑组件同步转动,从而确保内径不同的管道的角速度一致,确保焊接过程中两个环体内外径之间不会产生移动,确保焊接质量。

技术特征:

1.一种用于管道焊接的激光焊接设备,其特征在于:包括安装架(1)、固定端柱(2)、内转动柱(3)、外部激光焊接头(4)、内部激光焊接头(5)、内管支撑组件(6)、外管支撑组件(7)及同步传动机构,其中所述固定端柱(2)及所述外部激光焊接头(4)分别固装在安装架(1)上,所述内部激光焊接头(5)固装在所述固定端柱(2)上,且所述内部激光焊接头(5)与所述外部激光焊接头(4)相对弯曲设置,所述固定端柱(2)为一端开口的桶状结构,所述内管支撑组件(6)同轴套装在固定端柱(2)的外部,所述内转动柱(3)的一端部同轴且转动插装在所述固定端柱(2)内,所述外管支撑组件(7)安装在内转动柱(3)的另一端部,所述内管支撑组件(6)与所述外管支撑组件(7)之间通过所述同步传动机构及所述内转动柱(3)实现同步转动。

2.根据权利要求1所述的一种用于管道焊接的激光焊接设备,其特征在于:所述同步传动机构包括控制电机(8-1)、蜗轮蜗杆组件、驱动轴(8-4)及齿轮传动组件(8-5),其中所述控制电机(8-1)固装在安装架(1)上,蜗轮蜗杆组件中的蜗杆(8-3)固装在控制电机(8-1)的输出轴上,所述驱动轴(8-4)依次水平穿设在安装架(1)及固定端柱(2)内,所述齿轮传动组件(8-5)内的主动齿轮及从动齿轮分别转动安装在固定端柱(2)上,齿轮传动组件(8-5)中的主动齿轮与蜗轮蜗杆组件中的蜗轮(8-2)之间通过所述驱动轴(8-4)同轴固接,所述内管支撑组件(6)与所述内转动柱(3)之间通过所述齿轮传动组件(8-5)实现同步转动。

3.根据权利要求2所述的一种用于管道焊接的激光焊接设备,其特征在于:所述固定端柱(2)上沿其径向开设有限位孔(2-1),所述内转动柱(3)的一端部沿其周向开设有外环齿槽,所述主动齿轮及所述从动齿轮分别转动安装在所述限位孔(2-1)内,且从动齿轮与所述外环齿槽的啮合齿啮合。

4.根据权利要求2或3所述的一种用于管道焊接的激光焊接设备,其特征在于:所述内管支撑组件(6)包括固定环(6-1)、外转动环(6-2)、螺纹旋钮环(6-3)、挤压环(6-4)及挤压限位件(6-5),其中所述固定环(6-1)同轴固装在所述固定端柱(2)的外部,所述外转动环(6-2)同轴且转动安装在所述固定环(6-1)的一端,且所述外转动环(6-2)套装在固定端柱(2)外部,外转动环(6-2)的内壁沿周向加工有内环齿条,齿轮传动组件(8-5)与内环齿条的啮合齿啮合,所述螺纹旋钮环(6-3)螺纹套装在所述外转动环(6-2)的外部,所述挤压环(6-4)同轴套设在外转动环(6-2)上且固装在螺纹旋钮环(6-3)的一端,外转动环(6-2)上靠近外管支撑组件(7)的一端部同轴加工有限位环槽(6-21),且限位环槽(6-21)的外壁上开设有限位卡槽(6-22),所述挤压限位件(6-5)位于限位卡槽(6-22)内且其一端与外转动环(6-2)转动连接,内管同轴插装在限位环槽(6-21)内且通过挤压限位件(6-5)实现夹持。

5.根据权利要求4所述的一种用于管道焊接的激光焊接设备,其特征在于:所述挤压限位件(6-5)包括抵压条(6-51)及紧固橡胶垫(6-52),其中所述紧固橡胶垫(6-52)铰接在抵压条(6-51)的活动端且朝向限位环槽(6-21)内部设置。

6.根据权利要求1、2、3或5所述的一种用于管道焊接的激光焊接设备,其特征在于:所述外管支撑组件(7)包括调控轴(7-1)、双向丝杠(7-2)、两个调整块(7-3)、至少两个弧形紧固件(7-4)及若干调整杆(7-5),其中所述调控轴(7-1)依次同轴穿装在安装架(1)、固定端柱(2)及内转动柱(3)上,且所述调控轴(7-1)与所述固定端柱(2)之间为螺纹连接,调控轴(7-1)上伸出安装架(1)的一端固装有紧固旋钮(7-6),所述内转动柱(3)上远离固定端柱(2)的一端同轴开设有位置调控腔(3-1),所述双向丝杠(7-2)同轴布置在位置调控腔(3-1)内且与调控轴(7-1)首尾连接,所述位置调控腔(3-1)的腔壁上开设有至少两个滑道(3-2),两个调整块(7-3)螺纹配合套装在双向丝杠(7-2)上且沿所述至少两个滑道(3-2)实现相对位移,所述至少两个弧形紧固件(7-4)周向均布在内转动柱(3)外侧,且每个弧形紧固件(7-4)与两个调整块(7-3)之间均通过呈v形铰接布置的两个调整杆(7-5)连接。

7.根据权利要求6所述的一种用于管道焊接的激光焊接设备,其特征在于:所述外管支撑组件(7)还包括偏置紧固垫层(7-7)及抵触弹簧(7-8),其中所述偏置紧固垫层(7-7)与弧形紧固件(7-4)随型设置,所述抵触弹簧(7-8)固装在偏置紧固垫层(7-7)的内圆弧面与弧形紧固件(7-4)的外圆弧面之间。

8.根据权利要求7所述的一种用于管道焊接的激光焊接设备,其特征在于:弧形紧固件(7-4)的外圆弧面加工有弧形偏置槽(7-41),且弧形偏置槽(7-41)的开口端加工有内收挡沿(7-42),所述偏置紧固垫层(7-7)与所述抵触弹簧(7-8)之间连接设置有弧形限位板(7-9),且所述弧形限位板(7-9)通过内收挡沿(7-42)挡设在弧形偏置槽(7-41)内。

9.根据权利要求6所述的一种用于管道焊接的激光焊接设备,其特征在于:调控轴(7-1)上与双向丝杠(7-2)连接的一端部一体同轴固接有多键轴(7-10),双向丝杠(7-2)上与调控轴(7-1)连接的一端部加工有键槽,且所述键槽与多键轴(7-10)配合连接。

10.一种采用上述权利要求1~9中任一权利要求所述激光焊接设备的焊接方法,其特征在于:包括如下步骤:

技术总结

一种用于管道焊接的激光焊接设备及焊接方法,属于管道焊接设备技术领域。本发明解决了现有的激光焊接设备进行套管焊接时,焊接效果不理想的问题。固定端柱及外部激光焊接头分别固装在安装架上,内部激光焊接头固装在固定端柱上,且内部激光焊接头与外部激光焊接头相对弯曲设置,固定端柱为一端开口的桶状结构,内管支撑组件同轴套装在固定端柱的外部,内转动柱的一端部同轴且转动插装在固定端柱内,外管支撑组件安装在内转动柱的另一端部,内管支撑组件与外管支撑组件之间通过同步传动机构及内转动柱实现同步转动。通过本申请的焊接设备能够确保焊接过程中两个环体内外径之间不会产生移动,实现管体接触部位的充分激光焊接,保证焊接质量。

技术研发人员:靳敏,周斌,谢小敏,杨博文,马仕麟,王捍兵

受保护的技术使用者:常州机电职业技术学院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!