一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺的制作方法

本发明涉及先进超超临界电站锅炉异种材料大口径管加工领域,具体涉及一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺。

背景技术:

1、瑞典山特维克(sandvik)材料技术公司开发了一种新型奥氏体不锈钢,主要用于欧洲ad700试验平台项目。产品已列入astm a-213和astm a-312等材料标准,uns号为s31035。

2、uns s31035公称化学成份为22cr-25ni-3.5w-3cu,由于拥有比现有超超临界锅炉高温集箱sa-335p92更高的高温强度、蠕变性能,可作为650℃等先进超超临界锅炉高温集箱筒身、高温管道的候选材料之一。

3、目前国内外均无该材料与sa-335p92大口径管焊接的相关制造经验,有关异种钢焊接工艺方法的选用,焊接材料的选择、焊接坡口制备、预热温度,焊缝层道间温度控制,电流电压选择、焊后热处理制度等都需要摸索及试验研究。

技术实现思路

1、本发明解决uns s31035与sa-335p92大口径管的异种钢焊接工艺,以确保形成力学性能优良、成形美观的焊接接头。开发uns s31035与sa-335p92大口径管的焊接工艺可以为650℃等先进超超临界锅炉制造提供技术储备,具有重大意义。在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。

2、本发明为解决上述提出的技术问题所采用的技术方案为:

3、一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺,是对管子规格为φ168×30mm的sa-335p92合金钢管和uns s31035新型奥氏体耐热钢管进行焊接连接,包括以下步骤:

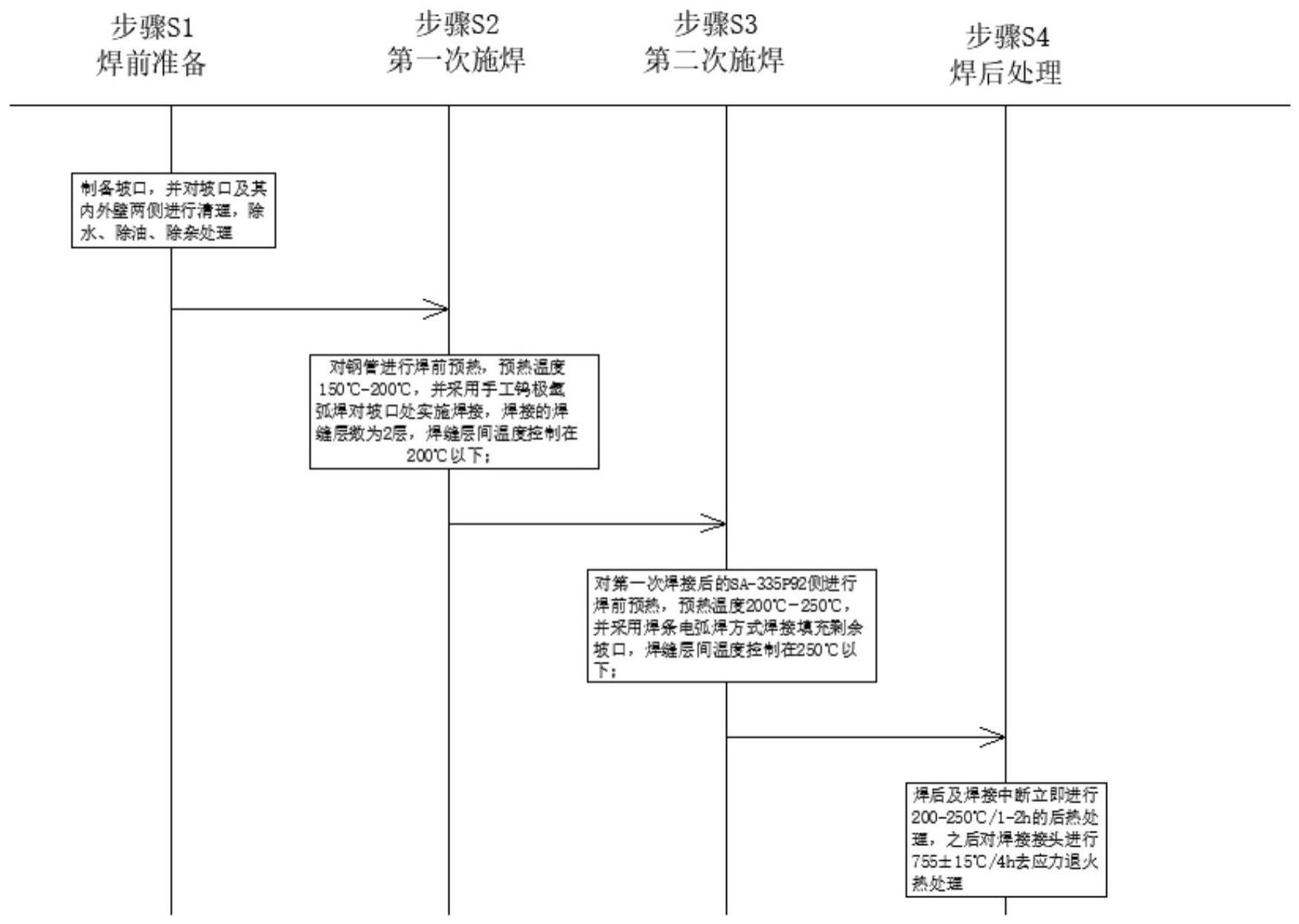

4、步骤s1.焊前准备

5、对sa-335p92合金钢管和uns s31035新型奥氏体耐热钢管的焊接接口处制备坡口,并对坡口及其内外壁两侧进行清理,除水、除油、除杂处理;

6、步骤s2.采用手工钨极氩弧焊实施第一次焊接

7、对sa-335p92合金钢管侧进行焊前预热,氩弧焊焊前预热温度150℃-200℃,并采用手工钨极氩弧焊对sa-335p92合金钢管和uns s31035新型奥氏体耐热钢管的坡口根部实施焊接,焊接的焊缝层数为2层,焊缝层间温度控制在200℃以下(150℃-200℃);

8、步骤s3.采用焊条电弧焊实施第二次焊接

9、对第一次焊接后的sa-335p92合金钢管侧进行焊前预热,焊条电弧焊焊前预热温度200℃-250℃,并采用焊条电弧焊方式焊接填充sa-335p92合金钢管和uns s31035新型奥氏体耐热钢管之间的剩余坡口,焊缝层间温度控制在250℃以下(200℃-250℃);

10、步骤s4.焊后处理

11、焊后及焊接中断立即进行200-250℃/1-2h的后热处理,之后对焊接接头进行755±15℃/4h去应力退火热处理,热处理保温时间及升降温速度可根据焊缝厚度调整。

12、优选的:所述步骤s1中,制备坡口时,对管子规格为φ168×30mm的sa-335p92合金钢管和uns s31035新型奥氏体耐热钢管的具体尺寸要求为:根部间隙1.5-2.5mm,根部半径r6,钝边2mm(0,+0.5),坡口面角度20°,坡口角度40°。

13、优选的:步骤s2中,采用手工钨极氩弧焊实施第一次焊接时,焊接电流90a-110a,电压10v-12v,焊材选择φ2.4mm的镍基合金焊丝,焊枪流量10-20l/min。

14、优选的:所述镍基合金焊丝的型号为:aws ernicr-3。

15、优选的:步骤s2中,采用手工钨极氩弧焊实施第一次焊接前,对sa-335p92合金钢管和uns s31035新型奥氏体耐热钢管内充氩进行保护,并利用氧气含量测定仪对大口径管内壁进行检验,当示数达到0.2%以下时方可施焊,内部氩气保护应至少保持到第一次焊接完毕。

16、优选的:步骤s3中,采用焊条电弧焊实施第二次焊接时,焊接电流90a-100a,电压21v-28v,焊材选择φ3.2mm的镍基合金焊条。

17、优选的:所述镍基合金焊条的型号为:aws enicrfe-2。

18、本发明有益效果在于:

19、1、本发明通过对焊材选取、坡口制备、保护气体种类和流量、焊接规范参数等工艺的控制解决uns s31035与sa-335p92大口径管焊接容易产生p92侧热影响区冷裂纹、焊缝区热裂纹、焊道间及焊道与母材间熔合不良等问题,确保形成力学性能优良、成形美观的焊接接头,为独创的针对uns s31035与sa-335p92大口径合金管的异种钢焊接工艺。焊接接头按照nb/t 47014-2011《承压设备焊接工艺评定》进行评定试验,结果合格。

20、2、为了保证sa-335p92侧热影响区的性能,焊后应进行后热,目的是控制该侧的冷却速度,降低焊接接头中产生的残余应力,防止冷裂纹的发生。

21、3、500-10000小时的高温长时时效实验结果表明,采用600焊材的焊接接头高温时效后冲击吸收能量下降平缓,到达10000小时后仍可达70j。

技术特征:

1.一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺,是对管子规格为φ168×30mm的sa-335p92合金钢管和uns s31035新型奥氏体耐热钢管进行焊接连接,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺,其特征在于:所述步骤s1中,制备坡口时,对管子规格为φ168×30mm的sa-335p92合金钢管和uns s31035新型奥氏体耐热钢管的具体尺寸要求为:根部间隙1.5-2.5mm,根部半径r6,钝边2mm(0,+0.5),坡口面角度20°,坡口角度40°。

3.根据权利要求1所述的一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺,其特征在于:步骤s2中,采用手工钨极氩弧焊实施第一次焊接时,焊接电流90a-110a,电压10v-12v,焊材选择φ2.4mm的镍基合金焊丝,焊枪流量10-20l/min。

4.根据权利要求1所述的一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺,其特征在于:所述镍基合金焊丝的型号为:aws ernicr-3。

5.根据权利要求1所述的一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺,其特征在于:步骤s2中,采用手工钨极氩弧焊实施第一次焊接前,对sa-335p92合金钢管和uns s31035新型奥氏体耐热钢管内充氩进行保护,并利用氧气含量测定仪对大口径管内壁进行检验,当示数达到0.2%以下时方可施焊,内部氩气保护应至少保持到第一次焊接完毕。

6.根据权利要求1所述的一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺,其特征在于:步骤s3中,采用焊条电弧焊实施第二次焊接时,焊接电流90a-100a,电压21v-28v,焊材选择φ3.2mm的镍基合金焊条。

7.根据权利要求6所述的一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺,其特征在于:所述镍基合金焊条的型号为:aws enicrfe-2。

8.根据权利要求1所述的一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺,其特征在于:焊接中断及焊后应进行后热处理,特征:200-250℃/1-2h。

9.根据权利要求1所述的一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺,其特征在于:焊接接头进行去应力退火热处理,特征:755±15℃/4h。

技术总结

一种应用于先进超超临界锅炉材料的大口径管异种钢焊接工艺,属于焊接技术领域。本发明包括步骤S1.焊前准备,制备坡口,并对坡口及其内外壁两侧进行清理,除水、除油、除杂处理;步骤S2.采用手工钨极氩弧焊实施第一次焊接;步骤S3.采用焊条电弧焊实施第二次焊接;步骤S4.焊后处理,焊后及焊接中断立即进行200‑250℃/1‑2h的后热处理,之后对焊接接头进行755±15℃/4h去应力退火热处理。本发明通过对焊材选取、坡口制备、保护气体种类和流量、焊接规范参数等工艺的控制解决UNS S31035与SA‑335P92大口径管焊接容易产生P92侧热影响区冷裂纹、焊缝区热裂纹、焊道间及焊道与母材间熔合不良等问题,确保形成力学性能优良、成形美观的焊接接头。

技术研发人员:王萍,杨博,刁旺战,刘海,赵卫君,齐鹏,徐祥久,李秋石,杨红权,危兆胜,柳云天

受保护的技术使用者:哈尔滨锅炉厂有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!