一种大型薄壁构件蠕变时效成形装置及成形方法

本发明涉及一种大型薄壁构件蠕变时效成形装置及成形方法,属于及航空航天制造工程。

背景技术:

1、蠕变时效成形是一种新型的钣金成形技术,能够使构件同时实现成形和强度提高,广泛应用于航空航天构件制造。蠕变时效成形技术的工艺过程分为三个阶段,首先,在常温下将板料通过一定的加载方式使之产生弹性形变,并固定在模具上;然后将板料和模具的组合整体放入热压罐,在一定温度并保温段时间,使得板料受到蠕变、应力松弛的作用,内部组织和机构均发生变化;最后将板料和模具取出并卸载,获取所需的构件。在航空制造工程技术领域一般采用真空模具,即将板料固定在具有凹面的模具上并保证板料与模具之间的气密性,然后将板料与模具之间的凹腔抽真空,使得板料在大气压力的作用下紧贴在模具上。

2、在制造航空航天构件时,板料在蠕变时效成形的过程中极易发生屈曲失稳现象,专利cn 111575615 b、cn 111195677 a和cn 111195678 a均通过增加金属条或者金属板从而增加板料刚度的方法来抑制屈曲失稳现象的发生,但以上方法仅限于生产小型构件,例如贮箱直径在3.35米及以下的小型瓜瓣构件,对于大型薄壁构件,利用不断增加金属板以增加板料刚度仍然不能抑制屈曲失稳现象的发生,甚至由于金属板数量过多,造成加载过程不易贴合模具,同时大大增加生产成本。专利cn 110899481 a及cn 112338052a的装置结构复杂、造价昂贵,均不合适应用到大型薄壁构件的生成,蠕变时效成形技术中95%的载荷在热压罐内部完成,板料屈曲失稳现象一般发生在进罐后的加载阶段,发明人在实践研究中发现,对于大型薄壁构件的生成,以上方法仍然有其弊端。在贮箱直径大于3.35米的大型瓜瓣生产过程中,其待成形工件为等腰梯形板料,实验表明等腰梯形板料底边中的长边的中部在热压罐中的加载阶段容易出现严重的屈曲失稳现象,现有技术不能很好地解决此问题。

技术实现思路

1、本发明针对以上待解决的问题,提供一种大型薄壁构件蠕变时效成形装置及成形方法,其在待成形工件处于热压罐的加载阶段时,通过机械加载装置将待成形工件容易发生屈曲失稳现象的部位抵住,有效避免待成形工件在热压罐的加载阶段发生屈曲失稳现象。

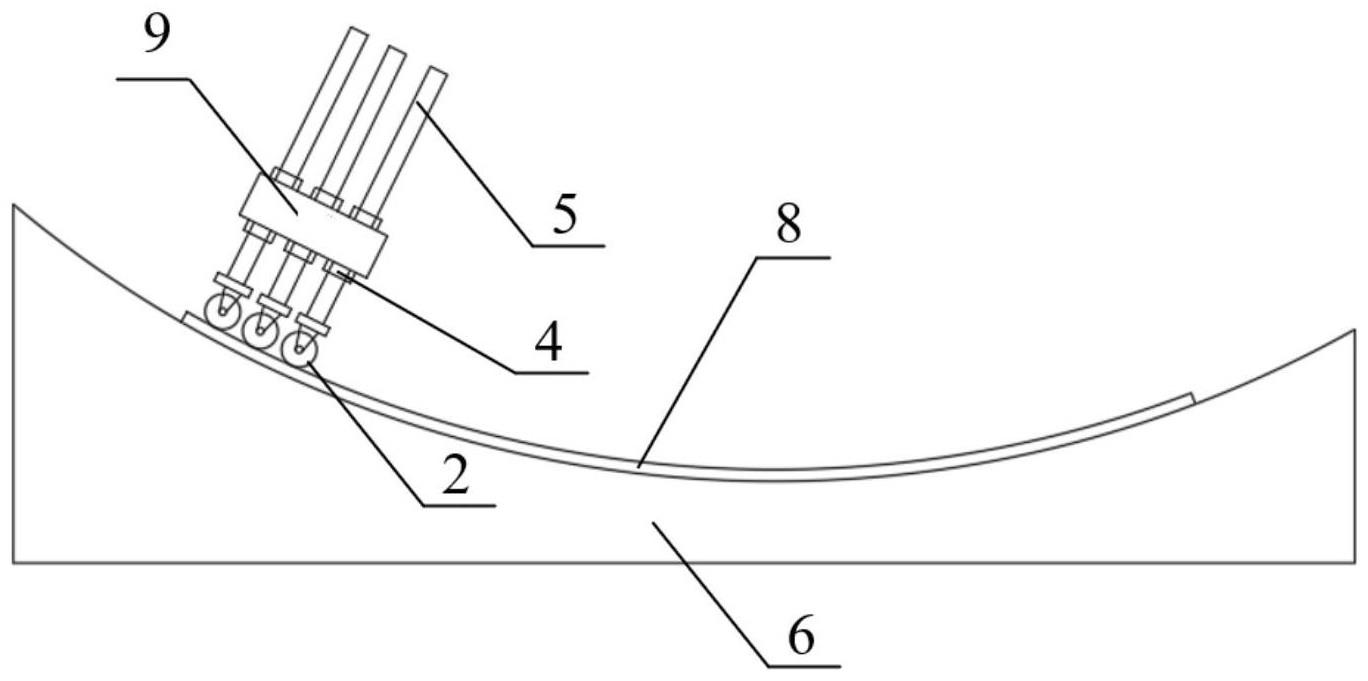

2、为了解决上述技术问题,本发明提供一种大型薄壁构件蠕变时效成形装置,包括机械加载装置、模具及热压罐,所述机械加载装置包括机架和加载组件;

3、所述机架包括两个侧梁及位于两个侧梁之间的横梁,两个侧梁的下端均开设有两个通孔;

4、所述加载组件包括固定在横梁中部的固定盒及多行平行且垂直贯穿固定盒的螺杆,每行螺杆设置至少一根螺杆,每根螺杆设置两个螺母,两个螺母分别位于固定盒的上方和下方,每根螺杆的下端均设置有定向轮;

5、所述模具一端的两侧面相对应的位置均设置有与侧梁相配合的安装板,每个安装板上均设置有两个通孔,每个安装板上的两个通孔的连线均与模具型面垂直,每个安装板上的两个通孔与对应的侧梁上的两个通孔一一对应;

6、包裹进透气毡的待成形工件放置在模具上,待成形工件为等腰梯形板料,待成形工件底边中的长边置于模具设置有与侧梁配合的安装板的一端,使用高温胶和真空袋将待成形工件密封在真空袋与模具形成的封闭空间中,对真空袋进行抽真空处理,螺栓连接每个侧梁上的两个通孔与安装板上与其对应的两个通孔将机架固定在模具的一端,机架固定在模具的一端时,每根螺杆均与模具型面垂直,可通过旋转每根螺杆来调节与其对应的定向轮的轴的方向,可通过调节每根螺杆上的螺母来调节每根螺杆的位置及固定每根螺杆,每根螺杆固定时,与其对应的定向轮抵住待成形工件底边中的长边的中部,与其对应的定向轮的轴与连接安装板上的通孔与侧梁上的通孔的螺栓平行,装配完成的机械加载装置、模具及待成形工件的组合整体放入热压罐内。

7、优选地,真空袋与所有的定向轮之间设置一块使得真空袋与所有的定向轮不接触的垫块,所述垫块为透气毡包好的硅胶。

8、优选地,所述螺杆有三行,三行螺杆依次设置一根螺杆、三根螺杆、一根螺杆,五根螺杆呈“+”形排列。

9、优选地,所述硅胶的厚度为3mm。

10、相应地,本发明还提供一种大型薄壁构件蠕变时效成形方法,包括如下步骤:

11、步骤1,利用符合要求的板料切割出用于蠕变时效成形的等腰梯形板料,将等腰梯形板料作为待成形工件,将包裹进透气毡的待成形工件放置在模具上,待成形工件底边中的长边置于模具设置有与侧梁配合的安装板的一端,使用高温胶和真空袋将待成形工件密封在真空袋与模具形成的封闭空间中,再对真空袋进行抽真空处理;

12、步骤2,抽真空处理后,螺栓连接每个侧梁上的两个通孔与安装板上与其对应的两个通孔将机架固定在模具的一端,机架固定在模具的一端时,每根螺杆均与模具型面垂直;

13、步骤3,旋转每根螺杆,使对应的定向轮的轴与连接安装板上的通孔与侧梁上的通孔的螺栓平行后,将垫块置于真空袋与所有的定向轮之间,然后调节每根螺杆上的螺母来调节每根螺杆的位置及固定每根螺杆,在调节螺杆上的螺母时,用夹具夹住相应的螺杆以使其下端的定向轮的轴与连接安装板上的通孔与侧梁上的通孔的螺栓保持平行,每根螺杆固定时,与其对应的定向轮抵住待成形工件底边中的长边的中部;

14、步骤4,将机械加载装置、模具及待成形工件的组合整体放入热压罐内进行真空蠕变时效成形,真空蠕变时效成形完成后将机械加载装置、模具及待成形工件分离,切除待成形工件的余量区,即完成大型薄壁构件的制作。

15、优选地,在待成形工件包裹进透气毡前,待成形工件底边中的长边的两端切除相同的长度以消除待成形工件的锐角。

16、优选地,所述待成形工件的上底为610mm,下底为2100mm,高为2650mm,待成形工件的厚度为3~6mm,待成形工件的下底的两端均切除50mm以消除待成形工件的锐角。

17、优选地,所述符合要求的板料为铝锂合金板。

18、优选地,所述真空蠕变时效成形时热压罐中持续加载1.9mpa的正压。

19、与现有技术相比,本发明的有益效果如下:

20、1、本发明通过机械加载装置的多个定向轮抵住待成形工件易发生屈曲失稳现象的部位,待成形工件在热压罐中持续加载的过程中,因定向轮可在待成形工件上滚动,且多个螺杆均垂直模具型面,每个定向轮的轴与连接安装板上的通孔与侧梁上的通孔的螺栓平行,每个定向轮的朝向均与与待成形工件的受载移动方向一致,待成形工件底边中的长边的中部一直受到定向轮对其施加的压力,从而有效避免待成形工件出现屈曲失稳现象,成功生产出稳定好的大型薄壁构件,同时,可避免大型薄壁构件的表面出现划痕。

21、2、本发明的机械加载装置有效约束待成形工件的移动,避免因热风及热压罐震动使待成形工件发生移动的现象,确保其处于模具型面的有效区中,大大提升了大型薄壁构件成形的精度。

22、3、本发明结构简单,操作简单,成本低。

技术特征:

1.一种大型薄壁构件蠕变时效成形装置,其特征在于,包括机械加载装置、模具(6)及热压罐,所述机械加载装置包括机架和加载组件;

2.如权利要求1所述的大型薄壁构件蠕变时效成形装置,其特征在于,真空袋与所有的定向轮(2)之间设置一块使得真空袋与所有的定向轮不接触的垫块,所述垫块为透气毡包好的硅胶。

3.如权利要求2所述的大型薄壁构件蠕变时效成形装置,其特征在于,所述螺杆(5)有三行,三行螺杆依次设置一根螺杆、三根螺杆、一根螺杆,五根螺杆呈“+”形排列。

4.如权利要求3所述的大型薄壁构件蠕变时效成形装置,其特征在于,所述硅胶的厚度为3mm。

5.一种大型薄壁构件蠕变时效成形方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的大型薄壁构件蠕变时效成形方法,其特征在于,在待成形工件(8)包裹进透气毡前,待成形工件(8)底边中的长边的两端切除相同的长度以消除待成形工件的锐角。

7.根据权利要求6所述的大型薄壁构件蠕变时效成形方法,其特征在于,所述待成形工件(8)的上底为610mm,下底为2100mm,高为2650mm,待成形工件(8)的厚度为3~6mm,待成形工件(8)的下底的两端均切除50mm以消除待成形工件(8)的锐角。

8.根据权利要求7所述的大型薄壁构件蠕变时效成形方法,其特征在于,所述符合要求的板料为铝锂合金板。

9.根据权利要求8所述的大型薄壁构件蠕变时效成形方法,其特征在于,所述真空蠕变时效成形时热压罐中持续加载1.9mpa的正压。

技术总结

本发明提供一种大型薄壁构件蠕变时效成形装置及成形方法,该成形装置包括机械加载装置、模具及热压罐,机械加载装置包括机架和加载组件;机架包括两个侧梁及位于两个侧梁之间的横梁,两个侧梁的下端均开设有两个通孔;加载组件包括固定在横梁中部的固定盒及多行平行垂直贯穿固定盒的螺杆,每根螺杆的下端均设置有定向轮;模具一端的两侧面相对应的位置上的安装板上均设置有两个通孔,每个安装板上的两个通孔的连线均与模具型面垂直。本发明通过定向轮抵住待成形工件易发生屈曲失稳现象的部位,使其在热压罐中持续加载的过程中,易发生屈曲失稳现象的部位一直受到定向轮对其施加的压力,从而有效避免其出现屈曲失稳现象。

技术研发人员:湛利华,惠生猛,徐永谦,鄢东洋,朱文俐,曾泉清,陈非,王东曜

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!