一种高精度栓接钢塔端面尺寸控制方法与流程

本发明涉及一种既可用于栓接钢塔的端面尺寸控制,又能有效提高组装精度和组装效率、保障钢塔箱口错台满足≤1mm的偏差值要求及轴线垂直度1/10000,并且节约工期成本及返修成本的高精度栓接钢塔端面尺寸控制的高精度栓接钢塔端面尺寸控制方法。

背景技术:

1、现有钢塔为栓接钢塔,四角采用1m半径圆弧设计,全断面为环形闭口结构。钢塔全断面壁板错台量要求≤1mm,轴线垂直度要求在1/10000以内,精度要求极高。节段组装及焊接过程中,由于钢塔端面的闭环设计及超厚板应用,焊接收缩及自身结构形式所致,内部残余应力相较传统钢塔搭接焊缝的应力大,焊接变形控制难度大,进而造成节段的断面尺寸及节段之间由于焊接变形影响易于出现错台。

技术实现思路

1、设计目的:避免背景技术中的不足之处,设计一种既可用于栓接钢塔的端面尺寸控制,又能有效提高组装精度和组装效率、保障钢塔箱口错台满足≤1mm的偏差值要求及轴线垂直度1/10000,并且节约工期成本及返修成本的高精度栓接钢塔端面尺寸控制方法。

2、设计方案:为解决闭环式超厚板钢塔组装精度问题,本发明设计了“单体内约束与相邻个体间匹配约束相结合的控制方法”并在现有钢塔项目中成功应用。实践证明,该方法对于高精度构件的组装有较好的控制效果,目前钢塔栓接塔柱箱口尺寸均能满足≤2mm的允许偏差,在箱口错边量及塔柱轴线、预拼效果均得到良好的验证。该控制方法具有很高的使用和推广价值,可在同类结构产品中广泛使用。

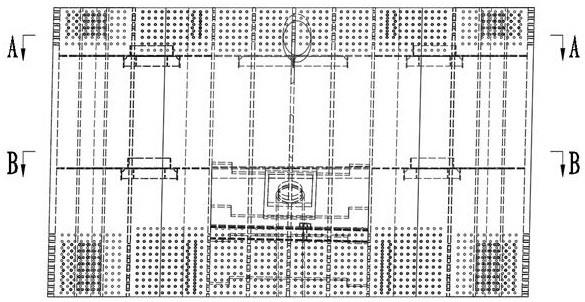

3、本发明依托的钢塔产品是一种四角圆弧闭口型超厚板栓接钢塔节段,该钢塔节段的结构形式见图4、图5、图6和图7。图中壁板1、角壁板2、侧壁板3、隔舱板4、腹板5、中间隔板6、边隔板7、竖向加劲8、角壁板接板9、锚箱10。

4、本发明中所述钢塔结构加工难点:(1)此结构为超厚板四角圆弧断面栓接机加工钢塔,在本领域尚属首次采用,栓接钢塔对上下塔柱间靠金属接触传力,端面机加工要求全断面平面度在0.25mm以内,全断面壁板错台量要求≤2mm,轴线垂直度要求在1/10000以内,精度要求极高。(2)相较于以往钢塔,外壁板为四角圆弧断面,圆弧壁板与直线段壁板采用熔透对接焊缝焊接成整体封闭的框式结构且最大板厚78mm,圆弧壁板单元的成型控制,节段焊接后,由于焊接收缩及自身结构形式所致,内部残余应力相较传统钢塔搭接焊缝的应力大,焊接变形控制困难,进而造成节段的断面尺寸及节段之间由于焊接变形影响易于出现错台。(3)特别是四角圆弧部位折弯残余内应力与对接焊缝焊接后的应力叠合,断面尺寸及节段间错台控制极其困难。

5、针对于上述钢塔结构的加工难点,本发明的关键创新方法:钢塔制作采用板单元→块体→节段的制作工艺,由于错台量及轴线垂直度的高精度要求,塔段块体及节段单体制作精度要求也极高,允许偏差如下图5-6所示,即块体焊接后断面尺寸偏差±1.0mm,对角线偏差≤3.0mm,节段焊接后断面尺寸偏差±2.0mm,对角线偏差≤3.0mm。

6、为攻克该结构类型钢塔的工厂化制造难题,保证制造精度及加工质量,本发明系统性研发了单体内约束与相邻个体间匹配约束相结合的控制方法,实现高精度栓接钢塔节段制造及精度控制。

7、本发明与背景技术相比,一是首次提出了“单体内约束与相邻个体间匹配约束相结合的控制方法”并在钢塔(钢塔横断面大约尺寸为6.5m*7m,高度为3-7.6m)项目中成功应用,实践证明,该方法对于高精度构件的组装有较好的控制效果,目前钢塔栓接塔柱箱口尺寸均能满足≤2mm的允许偏差,在箱口错边量及塔柱轴线、预拼效果均得到良好的验证;二是该控制方法具有很高的使用和推广价值,可在同类结构产品中广泛使用。

技术特征:

1.一种高精度栓接钢塔端面尺寸控制方法,其特征是:将塔段组装精度控制在钢塔制作过程中,通过在塔柱块体组装和节段组装时分别安装固定尺寸约束工装,将塔柱周圈壁板及中间腹板进行相对固定形成单体内约束控制,通过单体内约束控制约束,减小焊接变形,从而实现控制箱口尺寸精度控制。

2.根据权利要求1所述的高精度栓接钢塔端面尺寸控制方法,其特征是:所述单体内约束控制为固定约束控制时,固定约束设计为活动型支撑结构,由上下两部分组成,便于使用过程中的组装和拆卸,固定约束通过设计成标准尺寸,与所约束空间尺寸保持一致,由高栓辅助连接,冲钉固定实现固定约束工装的尺寸控制。

3.根据权利要求1所述的高精度栓接钢塔端面尺寸控制方法,其特征是:单体内自约束控制的实现:

4.根据权利要求1所述的高精度栓接钢塔端面尺寸控制方法,其特征是: 相邻个体匹配约束法的实现:

技术总结

本发明涉及一种既可用于栓接钢塔的端面尺寸控制,又能有效提高组装精度和组装效率、保障钢塔箱口错台满足≤1mm的偏差值要求及轴线垂直度1/10000,并且节约工期成本及返修成本的高精度栓接钢塔端面尺寸控制的高精度栓接钢塔端面尺寸控制方法,将塔段组装精度控制在钢塔制作过程中,通过在塔柱块体组装和节段组装时分别安装固定尺寸约束工装,将塔柱周圈壁板及中间腹板进行相对固定形成单体内约束控制,通过单体内约束控制约束,减小焊接变形,从而实现控制箱口尺寸精度控制。

技术研发人员:田立莉,李义成,张松,王振方,冯冠召

受保护的技术使用者:中铁宝桥(扬州)有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!