新型防余油气腔的制作方法

本发明涉及减震器生产领域,具体涉及一种新型防余油气腔。

背景技术:

1、后减振器自动生产线采用充气点铆,充气点铆具有良好的防错识别能力,但是充气点铆设备经常产生严重的余油问题。

2、现有技术的减震器余油产生的原因主要是原有设备进气孔刚好在贮油筒口部,充气时由于气腔的进气孔有一部分高于贮油筒口部,充气过程中贮油筒口部水平气体流速较快形成压强差造成筒内油液被吹出筒外,油液附着在贮油筒上形成余油,余油残留在设备工装内部堆积会造成产品批量出现余油,余油过多会引起客户抱怨,严重的会误判漏油(已发生不良),生产线需要安排专人擦拭,影响生产线效率增加成本。

技术实现思路

1、本发明的目的在于提供新型防余油气腔,以解决现有技术中的余油产生导致生产质量差和生产效率低的技术问题。

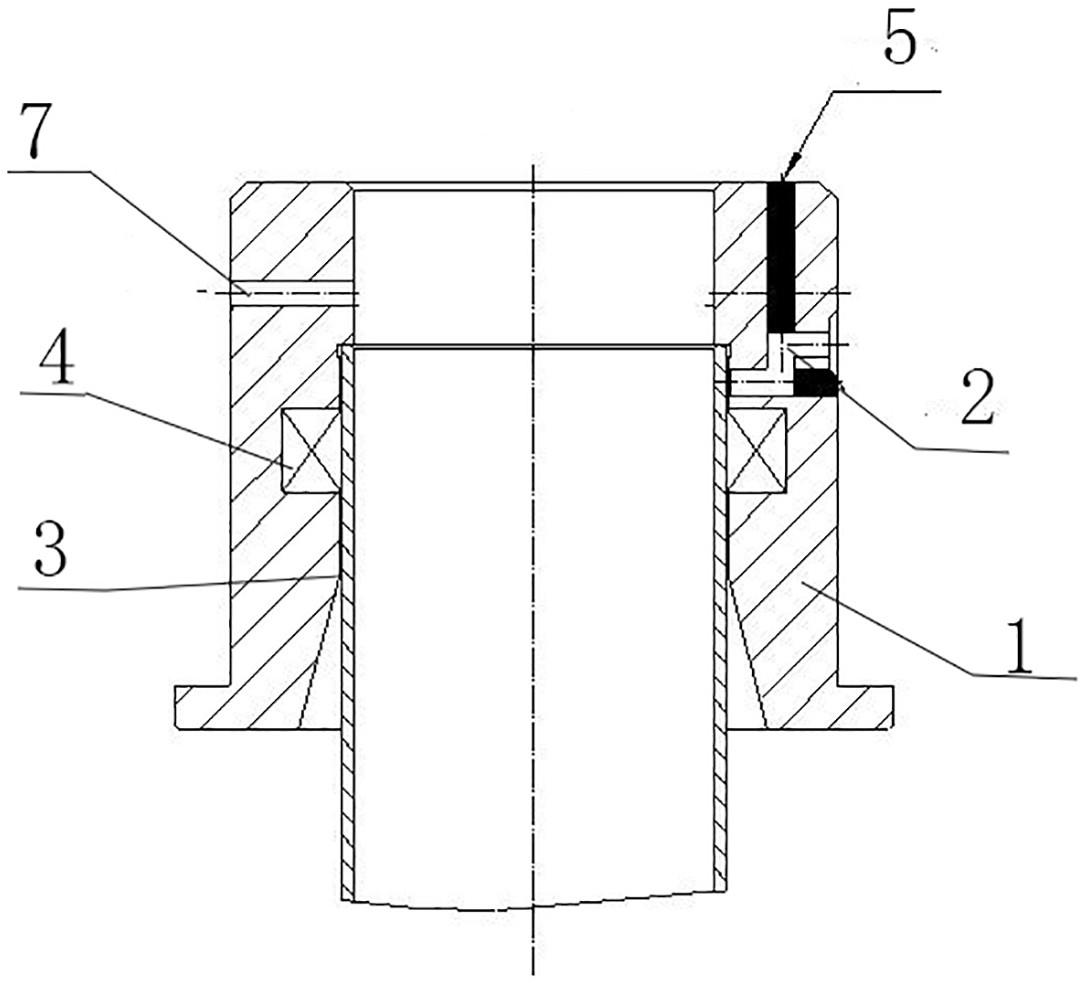

2、为实现上述目的,本发明提供了新型防余油气腔,包括气腔本体、进气孔、贮油筒口和密封圈,其特征在于,所述气腔本体的径向开设进气孔,气腔本体的轴向开设贮油筒口,气腔内壁进气口在气腔本体上的竖向位置上低于贮油筒口;所述密封圈嵌入气腔本体内部。

3、进一步的,进气孔为“z”形结构,进气孔的路径分为第一横向气腔、第二横向气腔和纵向气腔。

4、进一步的,第一横向气腔从外壁开始未贯穿气腔本体,第二横向气腔位于第一横向气腔的下端,第二横向气腔从外壁开始贯穿气腔本体内壁,纵向气腔用于连接位于第一横向气腔和第二横向腔体,纵向气腔贯穿气腔本体的顶部。

5、进一步的,第二横向气腔的出口高度低于贮油筒口的顶部定位台阶面的高度。

6、进一步的,第二横向气腔的外壁入口处插入圆柱销,纵向气腔的顶部插入圆柱销。

7、进一步的,贮油筒口开设在气腔本体的底部。

8、进一步的,密封圈为y形密封圈,密封圈位于贮油筒口内侧,密封圈位于第二横向气腔的下端。

9、进一步的,气腔本体的径向侧壁还开设有点铆头定位孔和侧壁光纤安装孔,点铆头定位孔内设置点铆头,点铆头定位孔的高度高于贮油筒口(3)。

10、基于上述技术方案,本发明可以产生如下有益效果:

11、本发明提供的新型防余油气腔,气腔的进气孔和贮油筒口避开,进气孔高度低于贮油筒口,在原有气腔基础上进行钻孔,用圆柱销过盈配合堵住加工孔,确保了气腔进气孔的密封性,使进气孔呈“z”型改变了气腔的进气路径,改善效果明显,使用后基本无余油,对于产品质量改善有较大提升,在气腔内壁安装密封圈的环形槽下方开槽,便于安装和更换y型密封圈,并且,未更换新设备,取消了专人擦拭余油,降低成本,具有经济性。

技术特征:

1.新型防余油气腔,包括气腔本体(1)、进气孔(2)、贮油筒口(3)和密封圈(4),其特征在于,所述气腔本体(1)的径向开设进气孔(2),气腔本体(1)的轴向开设贮油筒口(3),进气口(2)在气腔本体(1)上的竖向位置上低于贮油筒口(3);所述密封圈(4)嵌入气腔本体(1)内部。

2.根据权利要求1所述的新型防余油气腔,其特征在于,所述进气孔(2)为“z”形结构,进气孔(2)的路径分为第一横向气腔(201)、第二横向气腔(202)和纵向气腔(203)。

3.根据权利要求2所述的新型防余油气腔,其特征在于,所述第一横向气腔(201)贯穿气腔本体(1)侧壁的一半,第二横向气腔(202)位于第一横向气腔(201)的下端,第二横向气腔(202)贯穿气腔本体(1)的外壁,纵向气腔(203)连接位于第一横向气腔(201)的末端,纵向气腔(203)连通第一横向腔体(201)和第二横向腔体(202),纵向气腔(203)贯穿气腔本体(1)的顶部。

4.根据权利要求2所述的新型防余油气腔,其特征在于,所述第二横向气腔(202)的出口高度低于贮油筒口(3)的顶部定位台阶面的高度。

5.根据权利要求2所述的新型防余油气腔,其特征在于,所述第二横向气腔(202)的入口处插入圆柱销(5),纵向气腔(203)的顶部插入圆柱销(5)。

6.根据权利要求1所述的新型防余油气腔,其特征在于,所述贮油筒口(3)开设在气腔本体(1)的底部。

7.根据权利要求1所述的新型防余油气腔,其特征在于,所述密封圈(4)为y形密封圈,密封圈(4)位于贮油筒口(3)内侧,密封圈(4)位于第二横向气腔(202)的下端。

8.根据权利要求1所述的新型防余油气腔,其特征在于,所述气腔本体(1)的径向侧壁还开设有点铆头定位孔(6)和侧壁光纤安装孔(7),点铆头定位孔(6)内设置点铆头,点铆头定位孔(6)上的高度高于贮油筒口(3)。

技术总结

本发明公开了新型防余油气腔,包括气腔本体、进气孔、贮油筒口和密封圈,其特征在于,所述气腔本体的径向开设进气孔,气腔本体的轴向开设贮油筒口,气腔内壁进气口在气腔本体上的竖向位置上低于贮油筒口;所述密封圈嵌入气腔本体内部,进气孔为“Z”形结构。本发明通过新型防余油气腔解决了现有技术中的生产质量差和生产效率低的技术问题。

技术研发人员:赵旭东,李祎

受保护的技术使用者:四川宁江山川机械有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!