一种长输管道高速自动氩弧焊根焊方法与流程

本发明属于长输管道焊接,具体涉及一种长输管道高速自动氩弧焊根焊方法。

背景技术:

1、氩弧焊技术是在普通电弧焊的原理的基础上,利用氩气对金属焊材的保护,通过高电流使焊材在被焊基材上融化成液态形成熔池,使被焊金属和焊材达到冶金结合的一种焊接技术,由于在高温熔融焊接中不断送上氩气,使焊材不能和空气中的氧气接触,从而防止了焊材的氧化,因此可以焊接不锈钢、碳钢类金属。

2、目前,氩弧焊一般都是采用手工焊接,焊接速度为60-80mm/min,手工焊接虽然可以达到一定的效果,但是在管道焊接领域,尤其是大直径或者长管道焊接时,手工焊接的速度非常慢,若直接加快速度,会导致填充量减少,焊缝受力不均,降低钢材性能,同时由于速度加快,为了保证足够快的熔融率,需要加大电流,这样将会导致非常容易烧穿基材,因此,一个成熟的焊工焊接一个符合要求的直径为1.2米的管道需要大概2小时,效率十分低下,而且焊接的质量依靠焊工的自身的经验和技能,同时手工氩弧焊无法将焊接参数进行采集,比如焊接速度,送丝速度,摆动参数等,更无法收集信息发送到指定的服务器进行研究和保存。

技术实现思路

1、本发明的目的在于提供一种长输管道高速自动氩弧焊根焊方法,解决当前大直径长管道手工焊接效率低下,以及无法采集相关焊接参数的问题。

2、为解决上述技术问题,本发明的采用的一个技术方案如下:

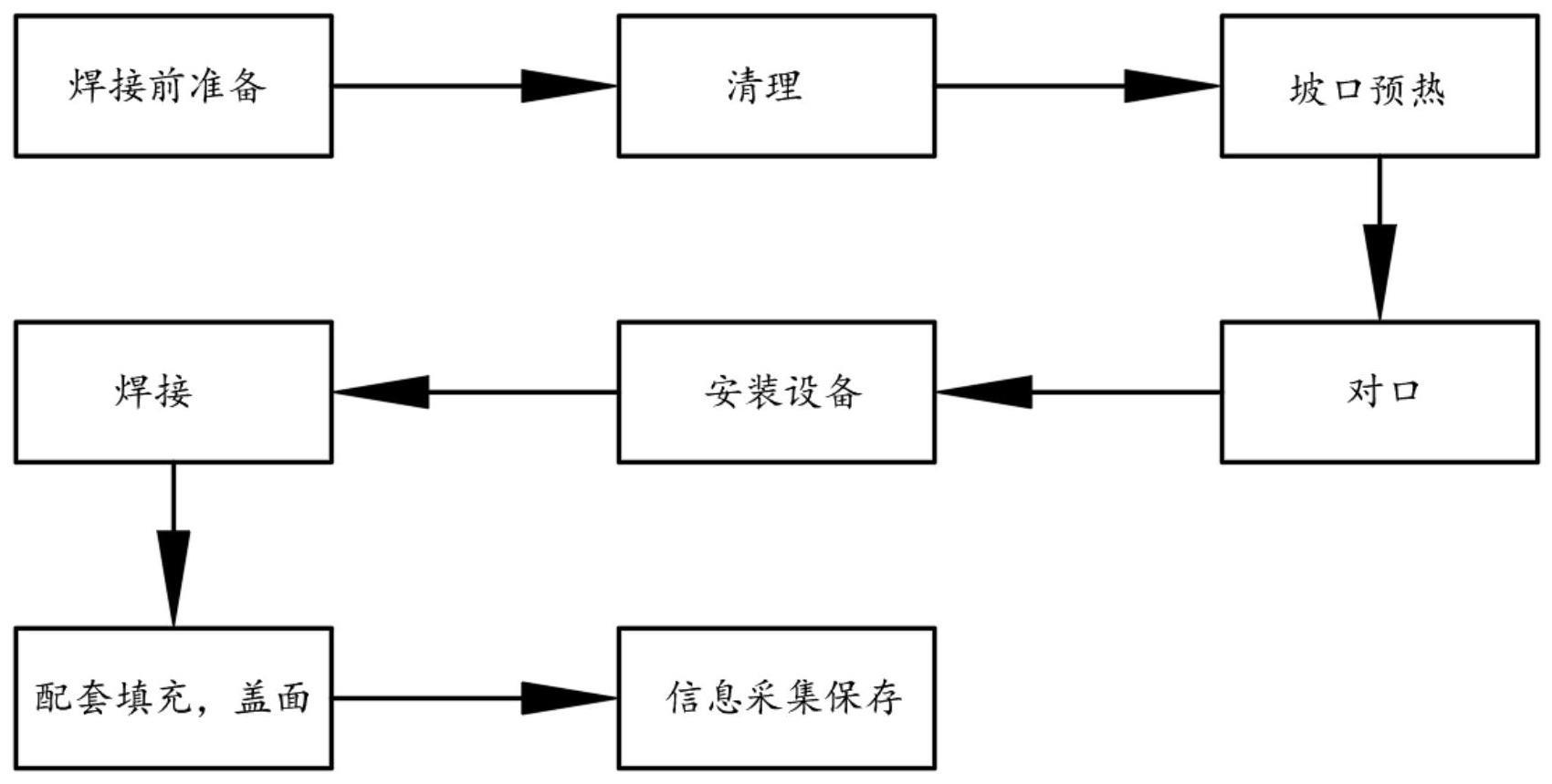

3、一种长输管道高速自动氩弧焊根焊方法,包括如下步骤:

4、s1)、焊接前准备:将钨极装入焊枪,焊丝送出导电嘴外一定距离,剪去弯曲部分,调整焊丝和钨极的距离为1.5-2.5mm,调节气体流量为10-20l/min;

5、s2)、清理:焊前切割打磨焊接坡口,采用u型坡口,并清理坡口两侧20mm内的氧化物及油污,露出金属本色;

6、s3)、坡口预热:坡口两侧管口处用火或电加热设备预热到100-150℃;

7、s4)、对口:使用内对口器或外对口器,将两个管口对紧,使对口间隙≤0.5mm,错边量≤2mm;

8、s5)、安装设备:安装自动焊接枪,并调整钨极和工件间的距离为1.5-2.5mm,并连接高低频双重脉冲电源,高频脉冲频率设置为500-15000hz;

9、s6)、焊接:采用下向焊,参数分段控制,自动焊接枪焊接速度为100-250mm/min,电压为8-15v,根据不同角度按如下参数焊接;

10、0°-40°:峰值电流:170-320a;峰值送丝:80-180ipm;峰值时间:0.2-0.5s,基值电流:峰值电流的20-60%;基值送丝:峰值送丝的40-70%;基值时间:0.2-0.5s,焊接速度100-250mm/min,焊接电压:8-15v

11、40°-120°:峰值电流:160-315a;峰值送丝:80-180ipm;峰值时间:0.2-0.5s,基值电流:峰值电流的20-60%;基值送丝:峰值送丝的40-70%;基值时间:0.2-0.5s,焊接速度100-250mm/min,焊接电压:8-15v

12、120°-150°:峰值电流:160-315a;峰值送丝:80-180ipm;峰值时间:0.2-0.5s,基值电流:峰值电流的20-60%;基值送丝:峰值送丝的40-70%;基值时间:0.2-0.5s,焊接速度100-250mm/min,焊接电压:8-15v

13、150°-180°:峰值电流:160-310a;峰值送丝:80-180ipm;峰值时间:0.2-0.5s,基值电流:峰值电流的20-60%;基值送丝:峰值送丝的40-70%;基值时间:0.2-0.5s,焊接速度100-250mm/min,焊接电压:8-15v

14、s7)、配套填充,盖面:采用下向焊,焊丝干伸长8-14mm,单层焊接厚度2-3mm,盖面采用两道排焊,摆速为1.5m/min,焊接参数如下:

15、0°-20°:送丝速度:280-330ipm;焊接速度:350-480mm/min;摆动速度1-2m/min;摆幅:3-7mm;停留时间:0.05-0.15s;电压:19-26v

16、20°-120°:送丝速度:290-350ipm;焊接速度:380-520mm/min;摆动速度1-2m/min;摆幅:3-7mm;停留时间:0.05-0.15s;电压:19-26v

17、120°-140°:送丝速度:240-320ipm;焊接速度:330-440mm/min;摆动速度1-2m/min;摆幅:3.2-7.2mm;停留时间:0.1-0.2s;电压:18.5-25v

18、140°-160°:送丝速度:210-290ipm;焊接速度:290-380mm/min;摆动速度1-2m/min;摆幅:3.4-7.4mm;停留时间:0.15-0.25s;电压:18-24v

19、160°-180°:送丝速度:180-250ipm;焊接速度:250-330mm/min;摆动速度1-2m/min;摆幅:3.6-7.6mm;停留时间:0.25-0.4s;电压:18-23v

20、s8)、信息采集保存:将设备运作的数据记录并保存服务器,以便后续分析使用;

21、进一步地,所述的高低频双重脉冲电源使用具有高低频循环输出功能的全自动钨极氩弧焊焊接电源,控制系统可以使电源在一个工作点工作一定的时间后,切换到另一个工作点,再工作一定时间后,再回到前一个工作点,循环切换。

22、进一步地,切换频率为0.2-10hz,一个工作点负责熔透钝边,另一个工作点用来冷却熔池的同时维持电弧,在两个工作点,焊接电流都叠加高低频脉冲,脉冲频率为500-15000hz,高低频脉冲的基值电流为给定电流的50-150%。

23、进一步地,根焊厚度为3-3.5mm。

24、进一步地,焊丝使用直径为1.0mm的专用氩弧焊丝,3.2mm或4.0mm直径的钨极。

25、进一步地,配套填充、盖面使用1.2mm实心焊丝,焊接电流150-280a。

26、进一步地说,检测项目有rt检测,aut检测,力学性能试验。

27、本发明的有益效果:

28、本发明采用自动焊接枪,利用控制系统产生高低频循环双脉冲电流,使用成熟的控制参数使得管道打底焊接的可靠性进一步提高,将根焊焊接速度提高到最大250mm/min,由于填充量减小,完成整个焊道的时间比采用常规v型口的时间减少了2/3,使得效率大幅度提升,同时还同步记录了运作的焊接参数,并归档保存,为后续的研究和使用提供了便利性。

29、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:

1.一种长输管道高速自动氩弧焊根焊方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种长输管道高速自动氩弧焊根焊方法,其特征在于:所述的高低频双重脉冲电源使用具有高低频循环输出功能的全自动钨极氩弧焊焊接电源,控制系统可以使电源在一个工作点工作一定的时间后,切换到另一个工作点,再工作一定时间后,再回到前一个工作点,循环切换。

3.根据权利要求2所述的一种长输管道高速自动氩弧焊根焊方法,其特征在于:切换频率为0.2-10hz,一个工作点负责熔透钝边,另一个工作点用来冷却熔池的同时维持电弧,在两个工作点,焊接电流都叠加高频脉冲,脉冲频率为500-15000hz,高低频脉冲的基值电流为给定电流的50-150%。

4.根据权利要求1所述的一种长输管道高速自动氩弧焊根焊方法,其特征在于:根焊厚度为3-3.5mm。

5.根据权利要求1所述的一种长输管道高速自动氩弧焊根焊方法,其特征在于:焊丝使用直径为1.0mm的氩弧焊丝,直径为3.2mm或4.0mm的钨极。

6.根据权利要求1所述的一种长输管道高速自动氩弧焊根焊方法,其特征在于:配套填充、盖面使用1.2mm实心焊丝,焊接电流150-280a。

7.根据权利要求1所述的一种长输管道高速自动氩弧焊根焊方法,其特征在于:焊接完成后进行检测,检测项目有rt检测,aut检测,力学性能试验。

技术总结

本发明公开了一种长输管道高速自动氩弧焊根焊方法,包括S1、焊接前准备;S2、清理;S3、坡口预热;S4、对口;S5、安装设备;S6、焊接;S7、配套填充,盖面;S8、信息采集保存。本发明采用自动焊接枪,利用控制系统产生高低频循环双脉冲电流,使用成熟的控制参数使得管道打底焊接的可靠性进一步提高,将根焊焊接速度提高到最大250mm/min,使得效率大幅度提升,同时还同步记录了运作的焊接参数,并归档保存,为后续的研究和使用提供了便利性。

技术研发人员:王喜春,吴海音,李亮

受保护的技术使用者:昆山安意源管道科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!