一种自动剪断焊接设备及方法与流程

本发明涉及笼筋滚焊的,特别是涉及一种自动剪断焊接设备、以及使用该自动剪断焊接设备进行的自动剪筋焊接方法。

背景技术:

1、在机械制造领域,经常需要将细长部件从一个料盘上输送至另一个料盘上。比如:在滚焊笼筋时,有时候会在滚焊机的边侧配置料盘,料盘上缠绕有螺旋筋,由料盘向滚焊机供给螺旋筋。当料盘上的螺旋筋用完时,需要更换新的料盘上来,由新料盘向滚焊机继续供给螺旋筋,这就需要对新旧螺旋筋进行续接。然而,现有技术中没有设备能够自动完成该项工作,该项工作多数是由人工完成,既增加了工人的劳动量、增加用人成本,同时也降低了笼筋的滚焊效率。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种自动剪断焊接设备,能够续接两根细长部件。

2、为实现上述目的,本发明提供一种自动剪断焊接设备,包括固定设置的设备基座、用于夹持旧细长部件的第一夹持机构、用于夹持旧细长部件和新细长部件的第二夹持机构、以及都安装于所述设备基座的剪断机构和焊接机构,所述第二夹持机构和第一夹持机构沿细长部件的输送方向先后分布,且所述第二夹持机构沿细长部件的输送方向可移动地安装于设备基座,所述剪断机构具有可运动的剪钳,所述剪钳能够靠近或远离旧细长部件和新细长部件,所述焊接机构具有可运动的焊枪,所述焊枪能够靠近或远离旧细长部件和新细长部件的接触处。

3、上述技术方案的优选方案为:所述第一夹持机构为固定夹爪机构,所述固定夹爪机构包括固定在设备基座上的固定底座、一对可开合地安装于固定底座的第一夹爪、以及第一夹爪驱动源,所述第一夹爪驱动源与一对第一夹爪传动连接。

4、上述技术方案的优选方案为:所述第二夹持机构为移动夹爪机构,所述移动夹爪机构包括可移动地安装在设备基座上的移动底座、一对可开合地安装于移动底座的第二夹爪、移动驱动源、以及第二夹爪驱动源,所述移动驱动源与移动底座传动连接,所述第二夹爪驱动源与一对第二夹爪传动连接。

5、上述技术方案的优选方案为:所述剪断机构还包括固定于设备基座的剪断底座、安装在剪断底座上的横移驱动源、沿细长部件的输送方向可移动地安装于剪断底座的横移连接板、安装在横移连接板上的升降驱动源、以及可升降地安装于横移连接板的剪钳支架,所述横移驱动源与横移连接板传动连接,所述升降驱动源与剪钳支架传动连接,所述剪钳固定在剪钳支架上。

6、上述技术方案的优选方案为:所述焊接机构还包括都固定于设备基座的焊接底座和焊机组件、安装在剪断底座上的纵移驱动源、沿垂直于细长部件输送方向的方向可移动地安装在焊接底座上的纵移连接板、以及安装在纵移连接板上的焊枪支架,所述纵移驱动源与纵移连接板传动连接,所述焊枪固定在焊枪支架上,所述焊枪与焊机组件相连,所述设备基座上开设有焊接开口,所述焊接开口沿焊枪的移动方向贯通焊接底座、并允许焊枪通过。

7、上述技术方案的优选方案为:所述自动剪断焊接设备还包括两组导向机构,所述第一夹持机构和第二夹持机构分布在两组导向机构之间、且四者沿细长部件的输送方向并排分布;每组导向机构都包括固定于设备基座的导向底座、数个沿细长部件的输送方向并排分布且都可转动地安装于导向底座的第一导向轮、可升降地安装于导向底座的升降导向座、数个沿细长部件的输送方向并排分布且都可转动地安装于升降导向座的第二导向轮、以及安装于导向底座的导向驱动源,所述导向驱动源与升降导向座传动连接,所述第一导向轮和第二导向轮在上下方向上相对分布、且两者之间形成有容许细长部件通过的导向通道。

8、上述技术方案的优选方案为:所述自动剪断焊接设备还包括摆线偏载检测机构,所述摆线偏载检测机构包括固定于设备基座的检测座、沿垂直于细长部件输送方向的方向可移动地安装于检测座的检测滑块、以及都安装于检测座的第一限位传感器和第二限位传感器,所述检测滑块中开设有用于容许细长部件通过的过料通孔,所述检测滑块的移动方向与过料通孔的贯通方向相垂直,所述第一限位传感器和第二限位传感器沿检测滑块的移动方向并排分布、且都能感应到检测滑块。

9、上述技术方案的优选方案为:所述自动剪断焊接设备还包括两组张紧调节机构,所述第一夹持机构和第二夹持机构分布在两组张紧调节机构之间、且四者沿细长部件的输送方向并排分布;每组张紧调节机构都包括固定于设备基座的安装底板、可转动地安装于安装底板的绕线轮、可移动且可转动地安装于安装底板的绕线张紧轮、以及安装于安装底板的张紧驱动源,所述绕线轮和绕线张紧轮的外周都设有用于供细长部件绕过的绕线槽,所述张紧驱动源与绕线张紧轮传动连接、驱动绕线张紧轮向靠近或远离绕线轮的方向移动。

10、上述技术方案的优选方案为:所述绕线轮为从动绕线轮或主动绕线轮;当所述绕线轮为主动绕线轮时,所述张紧调节机构还包括安装在安装底板上的转动驱动源,所述主动绕线轮可转动地安装于安装底板、并与转动驱动源传动连接。

11、本申请还提供一种自动剪筋焊接方法,使用如上所述的自动剪断焊接设备,所述自动剪断焊接方法依次包括以下步骤:

12、s1、所述旧细长部件从自动剪断焊接设备中通过,当所述旧细长部件需要续接时,停止输送所述旧细长部件,所述第一夹持机构和第二夹持机构都夹持住旧细长部件;

13、s2、所述剪钳运动至第一夹持机构和第二夹持机构之间的这段旧细长部件处、并将旧细长部件剪断;

14、s3、所述第二夹持机构松开旧细长部件;

15、s4、移走所述旧细长部件,更换上新细长部件、并将新细长部件穿至第二夹持机构处;

16、s5、所述第二夹持机构夹持住新细长部件;

17、s6、所述剪钳运动至第二夹持机构朝向第一夹持机构侧的这段新细长部件处、并剪掉一段新细长部件;

18、s7、所述剪钳复位;

19、s8、所述第二夹持机构带动新细长部件向靠近第一夹持机构的方向移动预设距离,使新细长部件的端头和旧细长部件的端头相接触;

20、s9、所述焊枪运动至新细长部件和旧细长部件的接触处,将所述新细长部件的端头和旧细长部件的端头焊接;

21、s10、所述焊枪复位,所述第一夹持机构松开旧细长部件,所述第二夹持机构松开新细长部件。

22、如上所述,本发明涉及的自动剪断焊接设备及方法,具有以下有益效果:

23、本申请能够实现旧细长部件的自动剪断、以及旧细长部件和新细长部件的自动焊接,高效且可靠地续接两根细长部件,保证细长部件的连续输送,也就实现了细长部件的持续供给,特别适用于笼筋滚焊时螺旋筋的供给,提高笼筋的滚焊效率。

技术特征:

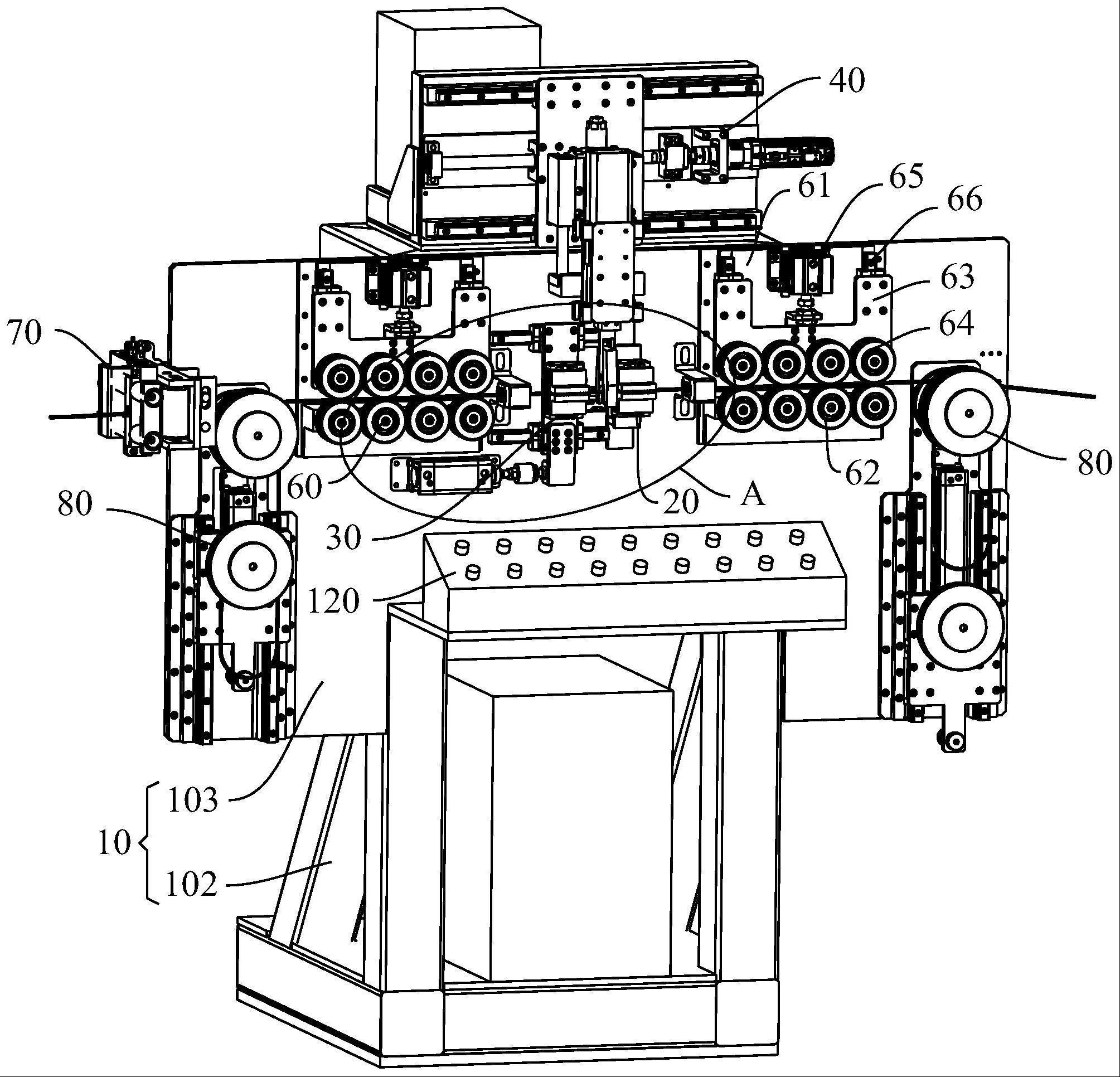

1.一种自动剪断焊接设备,其特征在于:包括固定设置的设备基座(10)、用于夹持旧细长部件的第一夹持机构(20)、用于夹持旧细长部件和新细长部件的第二夹持机构(30)、以及都安装于所述设备基座(10)的剪断机构(40)和焊接机构(50),所述第二夹持机构(30)和第一夹持机构(20)沿细长部件的输送方向先后分布,且所述第二夹持机构(30)沿细长部件的输送方向可移动地安装于设备基座(10),所述剪断机构(40)具有可运动的剪钳(41),所述剪钳(41)能够靠近或远离旧细长部件和新细长部件,所述焊接机构(50)具有可运动的焊枪(51),所述焊枪(51)能够靠近或远离旧细长部件和新细长部件的接触处。

2.根据权利要求1所述的自动剪断焊接设备,其特征在于:所述第一夹持机构(20)为固定夹爪机构,所述固定夹爪机构包括固定在设备基座(10)上的固定底座(21)、一对可开合地安装于固定底座(21)的第一夹爪(22)、以及第一夹爪驱动源(23),所述第一夹爪驱动源(23)与一对第一夹爪(22)传动连接。

3.根据权利要求1所述的自动剪断焊接设备,其特征在于:所述第二夹持机构(30)为移动夹爪机构,所述移动夹爪机构包括可移动地安装在设备基座(10)上的移动底座(31)、一对可开合地安装于移动底座(31)的第二夹爪(32)、移动驱动源(33)、以及第二夹爪驱动源(34),所述移动驱动源(33)与移动底座(31)传动连接,所述第二夹爪驱动源(34)与一对第二夹爪(32)传动连接。

4.根据权利要求1所述的自动剪断焊接设备,其特征在于:所述剪断机构(40)还包括固定于设备基座(10)的剪断底座(42)、安装在剪断底座(42)上的横移驱动源(43)、沿细长部件的输送方向可移动地安装于剪断底座(42)的横移连接板(44)、安装在横移连接板(44)上的升降驱动源(45)、以及可升降地安装于横移连接板(44)的剪钳支架(46),所述横移驱动源(43)与横移连接板(44)传动连接,所述升降驱动源(45)与剪钳支架(46)传动连接,所述剪钳(41)固定在剪钳支架(46)上。

5.根据权利要求1所述的自动剪断焊接设备,其特征在于:所述焊接机构(50)还包括都固定于设备基座(10)的焊接底座(52)和焊机组件(53)、安装在剪断底座(42)上的纵移驱动源(54)、沿垂直于细长部件输送方向的方向可移动地安装在焊接底座(52)上的纵移连接板(55)、以及安装在纵移连接板(55)上的焊枪支架(56),所述纵移驱动源(54)与纵移连接板(55)传动连接,所述焊枪(51)固定在焊枪支架(56)上,所述焊枪(51)与焊机组件(53)相连,所述设备基座(10)上开设有焊接开口(101),所述焊接开口(101)沿焊枪(51)的移动方向贯通焊接底座(52)、并允许焊枪(51)通过。

6.根据权利要求1所述的自动剪断焊接设备,其特征在于:还包括两组导向机构(60),所述第一夹持机构(20)和第二夹持机构(30)分布在两组导向机构(60)之间、且四者沿细长部件的输送方向并排分布;每组导向机构(60)都包括固定于设备基座(10)的导向底座(61)、数个沿细长部件的输送方向并排分布且都可转动地安装于导向底座(61)的第一导向轮(62)、可升降地安装于导向底座(61)的升降导向座(63)、数个沿细长部件的输送方向并排分布且都可转动地安装于升降导向座(63)的第二导向轮(64)、以及安装于导向底座(61)的导向驱动源(65),所述导向驱动源(65)与升降导向座(63)传动连接,所述第一导向轮(62)和第二导向轮(64)在上下方向上相对分布、且两者之间形成有容许细长部件通过的导向通道。

7.根据权利要求1所述的自动剪断焊接设备,其特征在于:还包括摆线偏载检测机构(70),所述摆线偏载检测机构(70)包括固定于设备基座(10)的检测座(71)、沿垂直于细长部件输送方向的方向可移动地安装于检测座(71)的检测滑块(72)、以及都安装于检测座(71)的第一限位传感器(73)和第二限位传感器(74),所述检测滑块(72)中开设有用于容许细长部件通过的过料通孔(721),所述检测滑块(72)的移动方向与过料通孔(721)的贯通方向相垂直,所述第一限位传感器(73)和第二限位传感器(74)沿检测滑块(72)的移动方向并排分布、且都能感应到检测滑块(72)。

8.根据权利要求1所述的自动剪断焊接设备,其特征在于:还包括两组张紧调节机构(80),所述第一夹持机构(20)和第二夹持机构(30)分布在两组张紧调节机构(80)之间、且四者沿细长部件的输送方向并排分布;每组张紧调节机构(80)都包括固定于设备基座(10)的安装底板(81)、可转动地安装于安装底板(81)的绕线轮(82)、可移动且可转动地安装于安装底板(81)的绕线张紧轮(83)、以及安装于安装底板(81)的张紧驱动源(84),所述绕线轮(82)和绕线张紧轮(83)的外周都设有用于供细长部件绕过的绕线槽(821),所述张紧驱动源(84)与绕线张紧轮(83)传动连接、驱动绕线张紧轮(83)向靠近或远离绕线轮(82)的方向移动。

9.根据权利要求8所述的自动剪断焊接设备,其特征在于:所述绕线轮(82)为从动绕线轮(822)或主动绕线轮(823);当所述绕线轮(82)为主动绕线轮(823)时,所述张紧调节机构(80)还包括安装在安装底板(81)上的转动驱动源(811),所述主动绕线轮(823)可转动地安装于安装底板(81)、并与转动驱动源(811)传动连接。

10.一种自动剪筋焊接方法,其特征在于:使用权利要求1-9任一项所述的自动剪断焊接设备,所述自动剪断焊接方法依次包括以下步骤:

技术总结

本发明提供一种自动剪断焊接设备及方法,自动剪断焊接设备包括固定设置的设备基座、用于夹持旧细长部件的第一夹持机构、用于夹持旧细长部件和新细长部件的第二夹持机构、以及都安装于设备基座的剪断机构和焊接机构,第二夹持机构沿细长部件的输送方向可移动地安装于设备基座,剪断机构具有可运动的剪钳,剪钳能够靠近或远离旧细长部件和新细长部件,焊接机构具有可运动的焊枪,焊枪能够靠近或远离旧细长部件和新细长部件的接触处。本申请能够实现旧细长部件的自动剪断、以及旧细长部件和新细长部件的自动焊接,高效且可靠地续接两根细长部件,保证细长部件的连续输送和持续供给,特别适用于笼筋滚焊时螺旋筋的供给,提高笼筋的滚焊效率。

技术研发人员:马进元,刘洋,毛文斌

受保护的技术使用者:汤始建华建材(上海)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!