一种低气孔率Al-Cu-Mg-Ag耐热铝合金构件的电弧熔丝增材制造方法

本发明涉及耐热合金增材制造,尤其涉及一种低气孔率al-cu-mg-ag耐热铝合金构件的电弧熔丝增材制造方法。

背景技术:

1、铝合金具有低密度、高比强度和高比刚度的特点,广泛应用于航空航天、船舶海洋和轨道交通等领域,是实现大型结构轻量化的首选材料。随着导弹等飞行器速度不断提高,表面气动热效应加剧,这对其关键结构件的耐热性形成巨大挑战。亟需开发新型耐热铝合金及其先进成形技术,以满足新型号导弹等飞行器设计与制造需求。

2、ag元素的加入使得al-cu系耐热合金中析出一种新相ω相,具有更好的热稳定性,能改善铝合金的高温性能,使得al-cu-mg-ag合金具有优异的热稳定性和耐热性能,成为目前航空航天领域中极具潜力的高强材料,有着广阔的应用前景。

3、作为一种典型增材制造技术,电弧增材制造(wire arc additivemanufacturing,waam)是利用电弧热量将金属丝材熔化并不断冷却逐层堆积的制造过程,大幅缩短了工艺流程,能够实现金属构件的快速近净成形。电弧增材制造具有材料能量吸收率高、丝材成形安全以及成形速率高等特点,非常适用于铝合金等高激光反射率金属大型构件的高效率制造。但在铝合金的增材制造过程中,经常出现气孔缺陷的问题,严重影响合金的性能。

4、因此,如何采用电弧熔丝增材制造的方法制备低气孔率的al-cu-mg-ag耐热铝合金构件是本领域需要解决的一个技术问题。

技术实现思路

1、本发明的目的在于提供一种低气孔率al-cu-mg-ag耐热铝合金构件的电弧熔丝增材制造方法,采用本发明方法制备的al-cu-mg-ag耐热铝合金构件具有低气孔率。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种低气孔率al-cu-mg-ag耐热铝合金构件的电弧熔丝增材制造方法,包括以下步骤:

4、将铝合金基板进行预热,待预热完成后,启动送丝系统,使al-cu-mg-ag合金丝材在预热后的铝合金基板上进行电弧熔丝增材制造,焊枪扫描速度为220~260mm/min,送丝速度为260~300cm/min,脉冲频率为2~10hz,热丝电流为60~140a,峰值电流为125~220a,峰值时间占比为25~35%,基值电流占比为10~30%,保护气为氩气,所述氩气流量为18~22l/min,待电弧熔丝增材制造完成后,得到低气孔率al-cu-mg-ag耐热铝合金构件。

5、优选的,待电弧熔丝增材制造完成后,还包括对所得构件进行t6热处理;所述t6热处理包括依次进行第一级固溶处理、第二级固溶处理和时效处理,所述第一级固溶处理的温度为490~510℃,保温时间为3~5h;所述第二级固溶处理的温度为510~530℃,保温时间为5~7h;所述时效处理的温度为150~180℃,保温时间为16~24h。

6、优选的,所述铝合金基板的预热道次为2道次。

7、优选的,所述预热的条件包括:焊枪扫描速度为220~260mm/min,峰值电流为200~240a,峰值时间占比为28~32%,基值电流为22~26%,脉冲频率为1.2~3hz。

8、优选的,所述电弧熔丝增材制造的单层沉积层高为1.5~2.0mm。

9、优选的,所述al-cu-mg-ag合金丝材的直径为1.0~1.5mm。

10、优选的,所述电弧熔丝增材制造前,调整焊枪的钨极尖端位于铝合金基板上方的5~10mm处,调整送丝系统中送丝管的位置,使送丝管与焊枪之间的夹角为30~50°,并使送丝管与焊枪位于同一竖直平面。

11、优选的,所述al-cu-mg-ag合金丝材最前端位于钨极尖端正下方3~7mm处,且与铝合金基板间隔0.2~0.5mm。

12、优选的,随着沉积层数的增加,调整电弧熔丝增材制造的峰值电流为125~145a,峰值时间占比为27~28%,基值电流占比为13~24%。

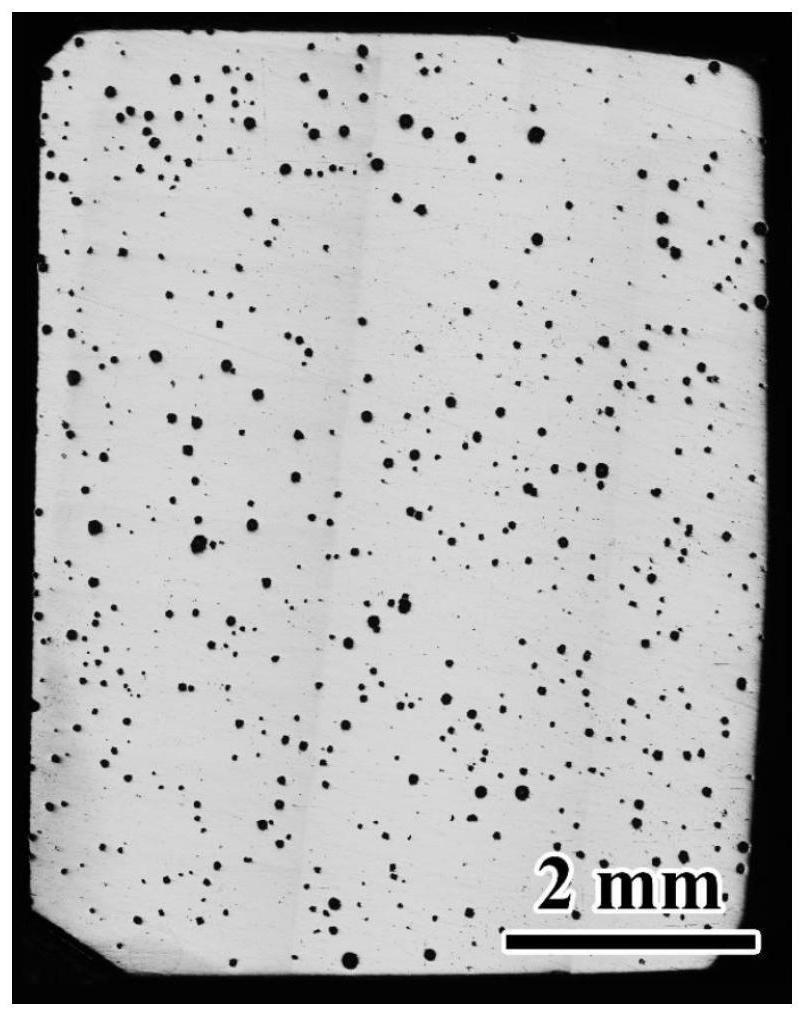

13、优选的,所述低气孔率al-cu-mg-ag耐热铝合金构件的气孔率低于2%。

14、本发明提供了一种低气孔率al-cu-mg-ag耐热铝合金构件的电弧熔丝增材制造方法,包括以下步骤:将铝合金基板进行预热,待预热完成后,启动送丝系统,使al-cu-mg-ag合金丝材在预热后的铝合金基板上进行电弧熔丝增材制造,焊枪扫描速度为220~260mm/min,送丝速度为260~300cm/min,脉冲频率为2~10hz,热丝电流为60~140a,峰值电流为125~220a,峰值时间占比为25~35%,基值电流占比为10~30%,保护气为氩气,所述氩气流量为18~22l/min,待电弧熔丝增材制造完成后,得到低气孔率al-cu-mg-ag耐热铝合金构件。

15、本发明采用2~10hz低频率脉冲电弧以及60~140a热丝电流辅助进行增材制造,将丝材表面污染物有效去除,丝材质量提高,气体的逃逸速度大于金属的冷却速度,气体更易溢出,使得气孔的数量大大减少,改善了al-cu-mg-ag耐热铝合金构件的气孔率。尤其是当脉冲频率为2~3hz时,得到的al-cu-mg-ag耐热铝合金结构件不但具有较低的气孔率,而且还具有良好的力学性能,表现为较高的抗拉强度和屈服强度以及较高的延伸率。

16、进一步的,本发明采用t6热处理工艺,固溶处理后,al-cu-mg-ag耐热铝合金析出大量ω强化相,而部分强化相在固溶作用下重新溶入到al基体中,形成过饱和的固溶体,大幅度提升al-cu-mg-ag耐热铝合金结构件的强度。

17、本发明采用电弧熔丝增材制造技术,可以缩短铝合金零件的制备周期,提高材料的利用率,从而节约时间和材料成本。

技术特征:

1.一种低气孔率al-cu-mg-ag耐热铝合金构件的电弧熔丝增材制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的电弧熔丝增材制造方法,其特征在于,待电弧熔丝增材制造完成后,还包括对所得构件进行t6热处理;所述t6热处理包括依次进行第一级固溶处理、第二级固溶处理和时效处理,所述第一级固溶处理的温度为490~510℃,保温时间为3~5h;所述第二级固溶处理的温度为510~530℃,保温时间为5~7h;所述时效处理的温度为150~180℃,保温时间为16~24h。

3.根据权利要求1所述的电弧熔丝增材制造方法,其特征在于,所述铝合金基板的预热道次为2道次。

4.根据权利要求1或3所述的电弧熔丝增材制造方法,其特征在于,所述预热的条件包括:焊枪扫描速度为220~260mm/min,峰值电流为200~240a,峰值时间占比为28~32%,基值电流为22~26%,脉冲频率为1.2~3hz。

5.根据权利要求1或2所述的电弧熔丝增材制造方法,其特征在于,所述电弧熔丝增材制造的单层沉积层高为1.5~2.0mm。

6.根据权利要求1或2所述的电弧熔丝增材制造方法,其特征在于,所述al-cu-mg-ag合金丝材的直径为1.0~1.5mm。

7.根据权利要求1或2所述的电弧熔丝增材制造方法,其特征在于,所述电弧熔丝增材制造前,调整焊枪的钨极尖端位于铝合金基板上方的5~10mm处,调整送丝系统中送丝管的位置,使送丝管与焊枪之间的夹角为30~50°,并使送丝管与焊枪位于同一竖直平面。

8.根据权利要求7所述的电弧熔丝增材制造方法,其特征在于,所述al-cu-mg-ag合金丝材最前端位于钨极尖端正下方3~7mm处,且与铝合金基板间隔0.2~0.5mm。

9.根据权利要求1或2所述的电弧熔丝增材制造方法,其特征在于,随着沉积层数的增加,调整电弧熔丝增材制造的峰值电流为125~145a,峰值时间占比为27~28%,基值电流占比为13~24%。

10.根据权利要求1、2、3或8所述的电弧熔丝增材制造方法,其特征在于,所述低气孔率al-cu-mg-ag耐热铝合金构件的气孔率低于2%。

技术总结

本发明提供了一种低气孔率Al‑Cu‑Mg‑Ag耐热铝合金构件的电弧熔丝增材制造方法,涉及耐热合金增材制造技术领域。本发明采用2~10Hz低频率脉冲电弧以及60~140A热丝电流辅助进行增材制造,将丝材表面污染物有效去除,丝材质量提高,气体的逃逸速度大于金属的冷却速度,气体更易溢出,使得气孔的数量大大减少,改善了Al‑Cu‑Mg‑Ag耐热铝合金构件的气孔率。进一步的,本发明采用T6热处理工艺,固溶处理后,Al‑Cu‑Mg‑Ag耐热铝合金析出大量Ω强化相,而部分强化相在固溶作用下重新溶入到Al基体中,形成过饱和的固溶体,大幅度提升Al‑Cu‑Mg‑Ag耐热铝合金结构件的强度。

技术研发人员:郭跃岭,闫杨予,胡锦龙,韩启飞,彭司弋,刘长猛,娄鹏,周睿宁

受保护的技术使用者:北京理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!