生克圈的加工方法与流程

本发明涉及大圆机领域,尤其涉及生克圈的加工方法。

背景技术:

1、切生克圈,现有工艺是利用具有一定长度的中心镂空的圆筒进行加工后,再将其切割成所需厚度的生克圈,所述厚度是指沿其中轴线方向的长度,而上述切割是在普通立式车床上进行加工,毛坯被固定在立式车床上进行旋转,从外侧下刀向内侧移动,切至剩0.30mm左右的壁厚,如果直接切到位,生克圈直接脱离掉下来更容易变形,由于切割完成后,生克圈与毛坯脱离,立式车床的工作台是水平放置的,导致切断后生克圈由于离心作用会向外抛飞,即使设置工装进行阻挡,水平抛飞过程中还是会因为碰撞导致变形,且切断后刀具位于生克圈下侧,极易发生撞刀,从而会影响切割下来的生克圈的圆度;

2、由于在立车上加工时,切割到后半段,生克圈与原料的连接处逐渐变薄,在高速旋转过程中,在立式机床上的方向从外到内切割,切割时进一步增加生克圈受到的压力,而当直接切割到位的话,连接处对生克圈的限制消失,生克圈会向远离刀具的方向飞出,若不增加工装阻挡,生克圈易飞出跌落或与工作台碰撞,从而影响精度,而设置工作阻挡又可能发生回弹后与刀具相撞,而保留部分连接点,能够避免这种碰撞与瞬间失力的发生,从而减少平面度与圆度的变形量;切割产生的连接点再由工人用铁片配合铜锤将废料卸下来,但是这样会极大的增加加工时间。因此现有技术的切法容易变形,切割预留的厚度余量多(厚度余量一般预留1mm左右),平面和底面都要另外在卧车上精车。工件分离麻烦而且费时。

技术实现思路

1、(一)要解决的技术问题

2、为了解决现有技术的上述问题,本发明提供一种生克圈的加工方法,通过两次下刀切割,能够有效的避免单侧受力导致的压力不均问题,同时改用卧式车床进行切圈,避免了切断后生克圈抛飞导致的圆度与平整度问题,并且有效的提升了加工效率。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

5、生克圈的加工方法,包括以下步骤:

6、步骤一:普通立车加工:将锻造成型的生克圈毛坯装夹在立式普通车床上,校平校圆粗车端面车平,然后再车内外径余量预留0.5-1mm,接着翻过来车底面车一刀,再精车为第一基准面;

7、步骤二:台钻加工:将步骤一处理后的半成品生克圈装夹在台钻平台上,钻数个第一工艺孔;

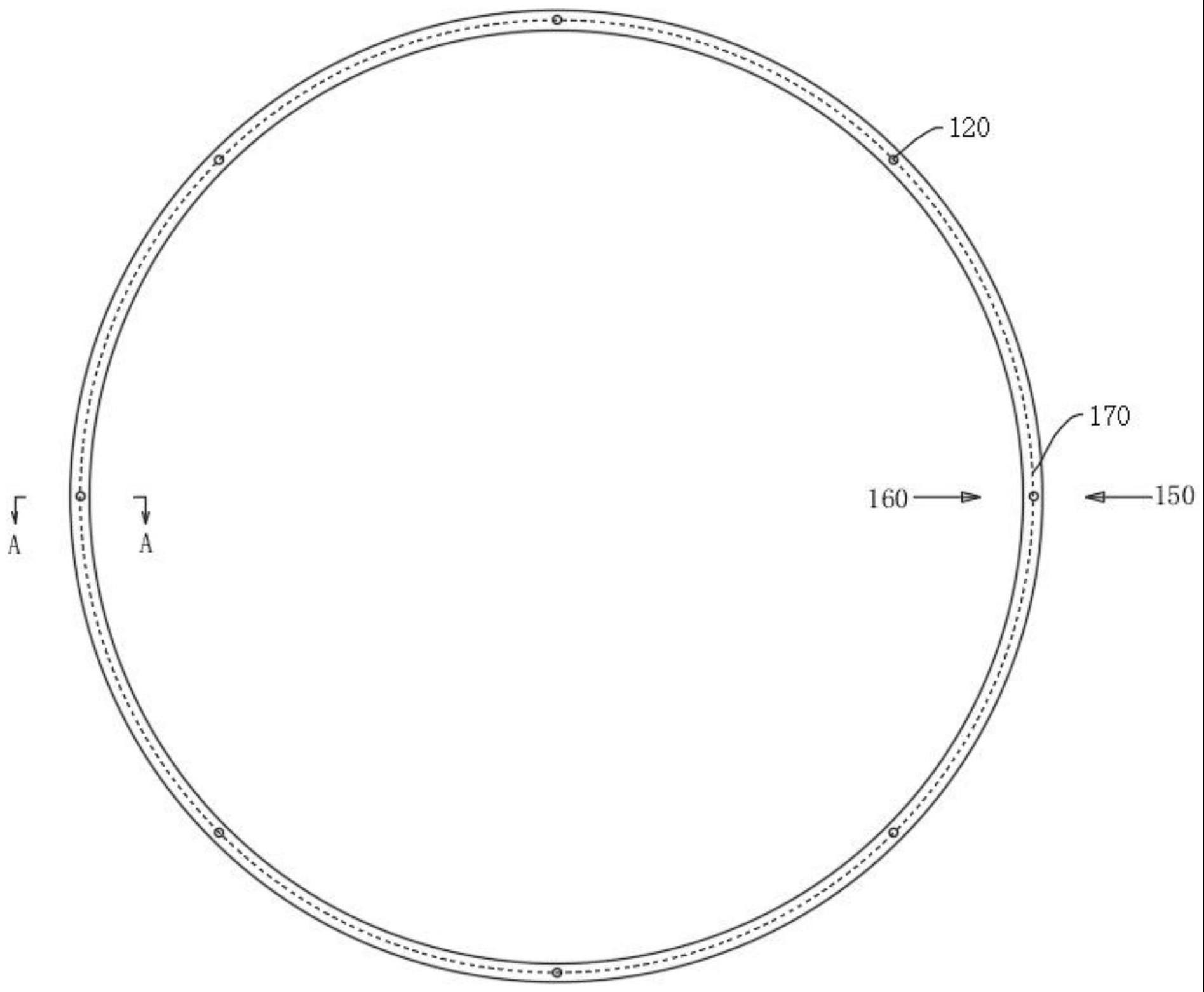

8、步骤三:卧式车床加工:将步骤二处理后的半成品生克圈装夹在卧式车床上,校圆校平,用螺丝穿过工艺孔固定住,圆度要求在0.10mm以内;根据图纸要求先在端面挖槽和车出第二基准面,然后在保证厚度预留余量0.30mm开始切圈;所述切圈由外径向内径方向切一部分后改变刀的方向,再由内径向外径方向切直至使其脱落,或者由内径往外径方向切一部分后改变刀的方向,转由外径向内径方向切直至使其脱落至承接工装上;

9、步骤四:电脑数控立车加工:将步骤三切下来的生克圈再次到台钻上钻数个第二工艺孔后,再把生克圈用对应数量螺丝装夹在电脑数控立车上精车,圆度要求在0.03mm内,平面要求在0.01mm内。

10、进一步的,所述步骤一中车内外径余量预留1mm。

11、进一步的,所述步骤二工艺孔均布8个。

12、进一步的,所述第二工艺孔在第一工艺孔的位置处进行加工。

13、进一步的,所述步骤三中厚度预留量为0.30mm。

14、进一步的,所述切圈由外径向内径方向切一部分后改变刀的方向,再由内径向外径方向切直至使其脱落;所述外径向内径方向的切割距离为生克圈壁厚的一半。

15、进一步的,所述承接工装包括底座及其上设置的伸缩支架;所述伸缩支架的顶部设有承托部件。

16、进一步的,所述承托部件呈“⊥”形,包括横杆与中部的竖杆;所述竖杆顶部呈弧形;所述横杆两端的上端面包裹有防滑橡胶。

17、进一步的,所述承托部件的上端面与生克圈的内圈配合并内切于生克圈的内圈。

18、(三)有益效果

19、本发明的有益效果是:通过改变生克圈的切割方式,实现了直接切圈的效果,同样能保证相应的精度;通过卧式车床的加工方式能够有效的改变抛飞造成的圆度与平面度影响,另外分段切割方式能够使得切圈的受力更加合理,减少形变的几率;另一方面能够在卧式车床上提前加工好端面(基准面),从而减少后期精加工的工序。

技术特征:

1.生克圈的加工方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种生克圈的加工方法,其特征在于:所述步骤一中车内外径余量预留1mm。

3.根据权利要求1所述的一种生克圈的加工方法,其特征在于:所述步骤二工艺孔均布8个。

4.根据权利要求1所述的一种生克圈的加工方法,其特征在于:所述第二工艺孔在第一工艺孔的位置处进行加工。

5.根据权利要求1所述的一种生克圈的加工方法,其特征在于:所述步骤三中厚度预留量为0.30mm。

6.根据权利要求1所述的一种生克圈的加工方法,其特征在于:所述切圈由外径向内径方向切一部分后改变刀的方向,再由内径向外径方向切直至使其脱落;所述外径向内径方向的切割距离为生克圈壁厚的一半。

7.根据权利要求1所述的一种生克圈的加工方法,其特征在于:所述承接工装包括底座及其上设置的伸缩支架;所述伸缩支架的顶部设有承托部件。

8.根据权利要求7所述的一种生克圈的加工方法,其特征在于:所述承托部件呈“⊥”形,包括横杆与中部的竖杆;所述竖杆顶部呈弧形;所述横杆两端的上端面包裹有防滑橡胶。

9.根据权利要求8所述的一种生克圈的加工方法,其特征在于:所述承托部件的上端面与生克圈的内圈配合并内切于生克圈的内圈。

技术总结

本发明涉及一种生克圈的加工方法,通过在卧式车床上进行两次不同方向的切圈,通过改变生克圈的切割方式,实现了直接切圈的效果,同样能保证相应的精度;通过卧式车床的加工方式能够有效的改变抛飞造成的圆度与平面度影响,另外分段切割方式能够使得切圈的受力更加合理,减少形变的几率;另一方面能够在卧式车床上提前加工好端面(基准面),从而减少后期精加工的工序。

技术研发人员:郭少煌,傅孟炀,傅开实

受保护的技术使用者:福建佰源智能装备股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!