一种膨胀接头的安装对中装置及调整安装方法与流程

本发明涉及船用柴油机的装配工艺,具体涉及一种膨胀接头的安装对中装置及调整安装方法,属于船用柴油机制造。

背景技术:

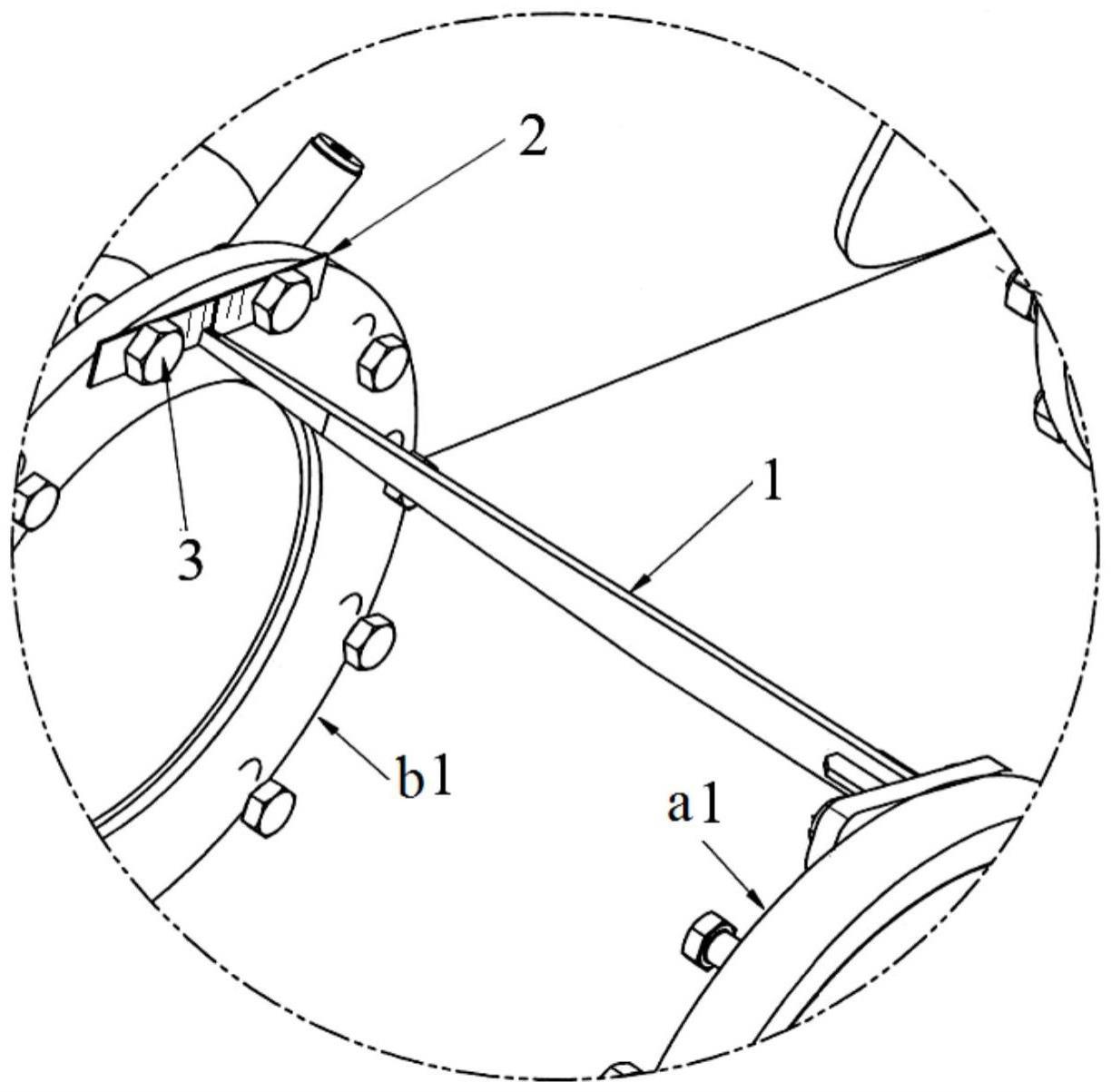

1、请参阅图1,船用柴油机的排气系统主要包括多个排气阀总成a、排气集管总成b及连接在两者之间的膨胀接头。膨胀接头为中空筒状结构,两端为圆形法兰,本体为波纹状能够进行伸缩调整。在主机运行过程中,排气集管总成b和膨胀接头处于热态,该排气集管总成b会向主机的前后端产生热膨胀;理论上中间位置的排气集管偏移量小,越靠近主机前后端位置的排气集管的偏移量越大,从而排气集管总成b与各缸的膨胀接头的安装中心线会发生偏移,导致膨胀接头被挤压变形,因此各缸的膨胀接头在安装时必须把热膨胀导致的中心偏移量考虑进去,再根据工艺要求的偏移量进行膨胀接头的安装。由于膨胀接头为波纹状结构,具有可伸缩弹性,安装膨胀接头之前以排气阀总成a的法兰中心线为基准,测量排气集管总成b上各缸的膨胀接头安装法兰的中心线,并根据测量所得各缸的数据对排气集管位置向前后端进行调整,使安装满足工艺要求的偏移量。

2、现有排气集管膨胀接头的安装对中测量与调整的方法如下所述:

3、1)根据缸体上的定位基准线,安装各缸的排气阀总成a,并泵紧安装螺栓使之固定在缸体上;

4、2)把排气集管总成b起吊至安装位置,对排气集管总成b下部的撑板进行预定位安装;

5、3)将各缸膨胀接头的一端的法兰连接固定在排气阀总成a的法兰上,再将膨胀接头另一端的法兰中心线与排气集管总成b上各缸的膨胀接头安装法兰的中心线进行比对,测量两个中心线的偏差量;

6、4)将测量的排气集管总成b各缸安装法兰的中心线的实际偏移量与工艺要求的标准偏移量进行对比,根据比对结果计算出排气集管总成b前后调整的方向和调整数值;

7、5)把排气集管总成b下部的撑板固定螺栓松开,对排气集管总成b向前后端进行位置调整,预紧撑板的固定螺栓;

8、6)根据步骤3)的方法复测各缸的中心偏移量,若满足工艺要求的标准偏移量,则对排气集管总成b的撑板固定螺栓进行紧固,并配装定位销,使排气集管总成b固定在主机上;

9、7)在排气集管总成b上紧固膨胀接头的法兰的连接螺栓。

10、采用上述方式对船用柴油机排气集管膨胀接头进行对中检测与调整安装存在有以下弊端:

11、1、直接利用膨胀接头进行定位,由于膨胀接头重量较大,导致安装不便,作业效率低下;

12、2、直接使用膨胀接头两端法兰进行定位测量,法兰中心线不易辨识,测量误差较大;

13、3、膨胀接头本身容易伸缩变形,测量结果不易准确,从而影响排气集管总成的调整结果,容易造成返工重复作业;

14、4、需要反复进行起吊作业,占用车间起吊设备时间长,降低了设备有效利用率。

15、因此,急需改进上述的膨胀接头安装对中及调整方法,以提高安装准确性和作业效率。

技术实现思路

1、本发明的目的在于,提供一种膨胀接头的安装对中装置及调整安装方法,能够准确地测量出膨胀接头安装前的中心偏移量,进而快捷地对排气集管总成的位置进行对中调整,满足膨胀接头安装的装配工艺要求,达到提升测量精度、提高对中调整的准确性和作业效率的效果。

2、为实现上述目的,本发明的技术解决方案如下:

3、一种膨胀接头的安装对中装置,所述膨胀接头连接于船用柴油机各缸的排气阀法兰与排气集管的安装法兰之间,其特征在于:所述的安装对中测量装置包括量具本体和测量标尺;所述量具本体包括底板和测量指针,该测量指针为长杆形构件,垂直地固定连接于所述底板上,所述测量标尺为薄板型构件,上面设置有尺寸刻度,该测量标尺通过紧固件连接于所述排气集管的安装法兰上,并且所述尺寸刻度的零线位于该安装法兰的沿垂直方向的中心线上,所述量具本体的底板通过紧固件连接于所述排气阀法兰上,所述测量指针位于该排气阀法兰的沿垂直方向的中心线上且指向所述测量标尺,根据所述测量指针的端部指向所述测量标尺上的尺寸刻度,能够读取出所述排气集管的安装法兰与所述排气阀法兰的实际中心偏移量。

4、进一步地,所述的测量指针的端部设有用于比对所述尺寸刻度的凹槽。

5、进一步地,所述的底板与所述测量指针的根部之间固定连接有加强板。

6、进一步地,所述的量具本体的底板上设有多个间距不同的安装孔。

7、进一步地,所述的安装孔为圆孔或长腰孔。

8、本发明的另一技术方案为:

9、一种采用上述安装对中装置实现的膨胀接头的调整安装方法,包括如下步骤:

10、1)根据所述船用柴油机缸体上的定位基准线,将各个排气阀总成固定安装在相应的缸体上,把排气集管总成吊至安装位置,对该排气集管总成下部的撑板进行预安装;

11、2)选择合适的安装孔通过紧固件将所述测量标尺安装于所述排气集管的安装法兰上,并且使所述尺寸刻度的零线位于该安装法兰的沿垂直方向的中心线上,同样地将所述量具本体安装于所述排气阀法兰上,使所述测量指针位于该排气阀法兰的沿垂直方向的中心线上且指向所述测量标尺;

12、3)比对所述测量指针的端部指向所述测量标尺上的尺寸刻度,测量出该测量指针的端部与所述尺寸刻度的零线的偏移数值,即为所述排气集管的安装法兰与所述排气阀法兰的实际中心偏移量,并且进行记录;

13、4)重复步骤2)和步骤3),完成所有缸体上所述排气集管的安装法兰与所述排气阀法兰的实际中心偏移量的测量,并进行记录;

14、5)将由步骤4)测量所得的各缸的实际中心偏移量与工艺要求的标准值进行对比,计算达到所述排气集管总成的位置调整方向和调整数据;

15、6)松开所述排气集管总成下部撑板的固定螺栓,根据步骤5)所得的位置调整方向和调整数据,对所述排气集管总成进行位置调整,之后再次预紧所述撑板的固定螺栓;

16、7)重复步骤2)和步骤3)复测各缸的排气集管的安装法兰与所述排气阀法兰的中心偏移量,若不满足工艺要求的标准值,则重复步骤6)进行所述排气集管总成的位置再调整,若满足工艺要求的标准值,则紧固所述撑板的固定螺栓,并现场配制安装定位销,将所述排气集管总成固定在主机上;

17、8)在所述排气集管的安装法兰与所述排气阀法兰之间完成各缸膨胀接头的固定安装。

18、与现有技术相比,本发明的有益效果是:

19、1)所述安装对中装置轻便易操作,提高了测量调整作业效率;

20、2)提高了测量的准确度,减少了排气集管总成的反复调整操作,确保了膨胀接头安装时能够满足工艺装配要求;

21、3)减少了车间起吊设备的使用频次,提高了设备的有效利用时间。

技术特征:

1.一种膨胀接头的安装对中装置,所述膨胀接头连接于船用柴油机各缸的排气阀法兰与排气集管的安装法兰之间,其特征在于:所述的安装对中测量装置包括量具本体和测量标尺;所述量具本体包括底板和测量指针,该测量指针为长杆形构件,垂直地固定连接于所述底板上,所述测量标尺为薄板型构件,上面设置有尺寸刻度,该测量标尺通过紧固件连接于所述排气集管的安装法兰上,并且所述尺寸刻度的零线位于该安装法兰的沿垂直方向的中心线上,所述量具本体的底板通过紧固件连接于所述排气阀法兰上,所述测量指针位于该排气阀法兰的沿垂直方向的中心线上且指向所述测量标尺,根据所述测量指针的端部指向所述测量标尺上的尺寸刻度,能够读取出所述排气集管的安装法兰与所述排气阀法兰的实际中心偏移量。

2.根据权利要求1所述的膨胀接头的安装对中装置,其特征在于:所述的测量指针的端部设有用于比对所述尺寸刻度的凹槽。

3.根据权利要求1所述的膨胀接头的安装对中装置,其特征在于:所述的底板与所述测量指针的根部之间固定连接有加强板。

4.根据权利要求1所述的膨胀接头的安装对中装置,其特征在于:所述的量具本体的底板上设有多个间距不同的安装孔。

5.根据权利要求4所述的膨胀接头的安装对中装置,其特征在于:所述的安装孔为圆孔或长腰孔。

6.一种采用权利要求1所述安装对中装置实现的膨胀接头的调整安装方法,其特征在于:所述的调整安装方法包括如下步骤:

技术总结

一种膨胀接头的安装对中装置及调整安装方法,包括量具本体和测量标尺,其中,测量标尺上设置有尺寸刻度,连接于排气集管的安装法兰上且尺寸刻度的零线位于该安装法兰的沿垂直方向的中心线上,量具本体包括相垂直的底板和测量指针,连接于排气阀法兰上,该测量指针位于排气阀法兰的沿垂直方向的中心线上且指向测量标尺,根据测量指针端部指向测量标尺上的尺寸刻度,读取排气集管的安装法兰与排气阀法兰的实际中心偏移量,根据实际中心偏移量与工艺要求的标准值的偏差,对排气集管总成进行位置调整。本发明轻便易操作,达到了提升测量精度、提高对中调整的准确性和作业效率的效果,能够满足膨胀接头安装的装配工艺要求。

技术研发人员:史章磊,王明雨,蒋瑞斌

受保护的技术使用者:上海中船三井造船柴油机有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!