一种带螺纹的铜镍合金卡压式套管制造方法与流程

本发明涉及金属材料加工,具体而言,涉及一种带螺纹的铜镍合金卡压式套管制造方法。

背景技术:

1、目前,铜镍合金bfe10-1.6-1具有优良的力学性能和与之相匹配的耐腐蚀性能,故而被广泛应用于海洋工程、船舶等领域海水管路系统中;在这些领域中管道使用必不可少,而管道与管道之间的连接管件中较为频繁使用的是一种带螺纹的卡压式套管,这种带螺纹的铜镍合金卡压式套管是一种一端连接管材,一端连接螺纹的非标产品,现有技术中常规的不锈钢卡压式管件均采用氩弧焊接,但氩弧焊接带螺纹的不锈钢卡压式管件在焊接过程中,由于焊接时间长,使得焊缝区和近焊缝区的高温停留时间长,进而容易造成焊缝区域存在微观的化学偏析,使得不锈钢卡压式管件无法使用在环境恶劣或输送有腐蚀性液体的场合,此外,氩弧焊接头质量易受焊接工艺、焊接设备、气体保护、焊接工人技术水平等条件所影响,产品质量的不稳定因素较高,且由于不锈钢与铜镍合金之间存在价格、硬度、耐酸性、焊接性能以及导热性能之间的差别,使得钢制套管的生产工艺和质量控制不能满足铜镍合金套管的生产,而针对带螺纹的铜镍合金卡压式套管的制造方法,未见公开报道,故而研究如何提高铜镍合金套管生产的工艺具有重要意义。

2、在周遐余、赵立军在《金属成形工艺》2003年第6期“不锈钢卡压式管件的成形工艺”一文中,介绍了一种三通薄壁不锈钢卡压式管件的成形工艺,包括:下料-挤三通-切帽、平端-端部成形-焊接-焊缝及表面处理;焊接采用不添丝氩弧焊;其基本工序是先将两个需要焊接到零件的口部对正,在外径合缝处180°圆周方向点焊两点,使两个零件结合在一起,一定程度上提高了焊接的有效性,但氩弧焊接头质量易受焊接工艺、焊接设备、气体保护、焊接工人技术水平等条件所影响,产品质量的不稳定因素较高;在发明专利cn100414159c《卡压式管件制造方法》公开了一种带螺纹的卡压式不锈钢管件制造方法,具体包括先利用传统的精密铸造工艺制造螺纹件,再用薄壁管材挤压成型收口部分,然后采用摩擦焊接方式连接两部分,最后精加工成型,采用摩擦焊接替代了氩弧焊接,避免了氩弧焊后的钢制套管无法有效适应环境恶劣或输送有腐蚀性液体的场合,但钢制套管的生产工艺和质量控制并不能满足铜镍合金套管的生产。

技术实现思路

1、有鉴于此,本发明旨在提出一种带螺纹的铜镍合金卡压式套管制造方法,以解决现有技术中存在的由于不锈钢与铜镍合金性能上的差异,钢制卡压式套管生产工艺无法满足铜镍合金卡压式套管生产工艺的需求的问题;以此达到简化铜镍合金卡压式套管的生产工艺,提高铜镍合金卡压式套管的各端的质量以及尺寸精度,增强卡压式套管生产的效率,提升套管的可靠性和稳定性,实现套管的大批量化生产。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、本发明涉及的一种带螺纹的铜镍合金卡压式套管制造方法,包括所述方法制备的套管由卡压式管件和螺纹管件焊接组成,卡压式管件和螺纹管件连接处形成焊缝,所述方法包括以下步骤:

4、步骤一、通过卡压式管件成型机制备卡压式管件;

5、步骤二、制备螺纹管件,并对其预加工;

6、步骤三、焊接:将卡压式管件与螺纹管件焊接成型;

7、步骤四、无损检测:对焊缝进行检测;

8、步骤五、机加工得到成品卡压式套管。

9、进一步,步骤一包括:

10、步骤s11:下料:采用铜镍合金无缝管材为原材料,将管材切割至第一规定尺寸,并除去管材两端的毛刺;

11、步骤s12:成型:管材两端的内外侧均涂抹拉升油,并通过常规的卡压式管件成型机将管材制备成卡压管;

12、步骤s13:线切割:通过线切割的方式将卡压管两端切割形成两个卡压式管件,两个卡压式管件均能够与螺纹管件配合,用来焊接套管;

13、步骤s14:管件清洗:将两个卡压式管件放入超声清洗机中进行去油污处理;

14、步骤s15:退火处理:对成型后的两个卡压式管件退火处理,并执行步骤二。

15、进一步,步骤s15中包括:对成型后的两个卡压式管件退火处理,将两个卡压式管件均放入氮气保护炉中进行退火,退火过程中,卡压式管件采用随炉升温的方式进行保温,待卡压式管件随炉冷却至第一预设温度t1时取出卡压式管件。

16、进一步,卡压式管件退火时,氮气保护炉加热温度为700℃-780℃,随炉升温的保温时间为30min-45min;卡压式管件退火处理后,卡压式管件两端硬度<120hv5。

17、进一步,步骤二包括:

18、步骤s21:下料:采用铜镍合金铸锭为原材料,根据第二规格尺寸切割铸锭;

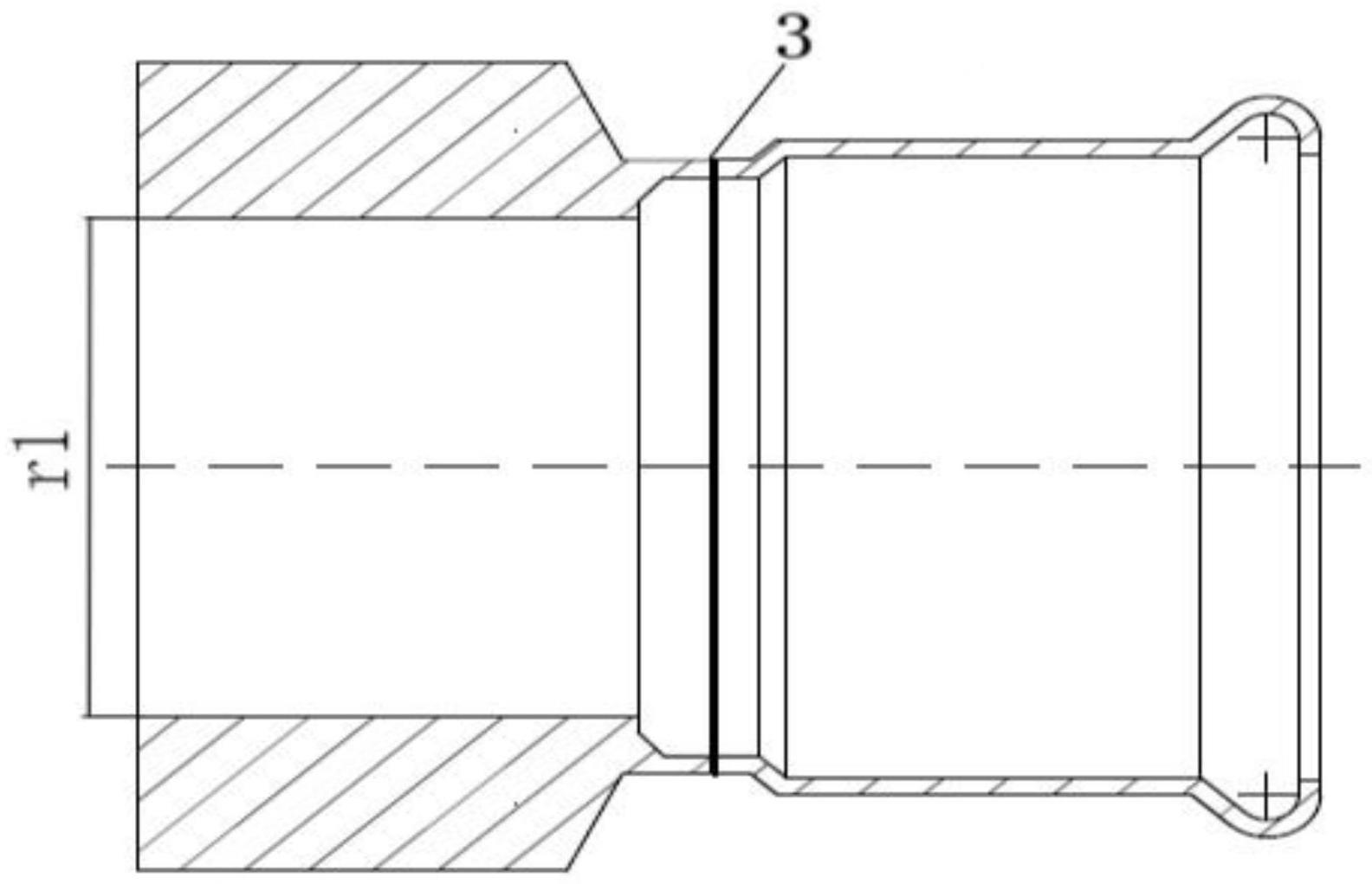

19、步骤s22:锻造:通过电炉将铜镍合金铸锭加热并保温后,再将铸锭锻制成目标外径为r1的螺纹管件半成品锻件;

20、步骤s23:无损检测:将半成品锻件进行超声波检测,并根据检测结果判断是否合格,是,执行步骤s24,否,返回步骤s22;

21、步骤s24:预加工:对半成品锻件进行精加工,并执行步骤三。

22、进一步,步骤s22中,电炉加热的温度为920℃-960℃,保温时间为30min-60min,铸锭锻制采用自由锻的方式锻制,终锻温度≥第二预设温度t2。

23、进一步,步骤s24中包括:

24、步骤s241:对螺纹管件半成品锻件焊接端进行精加工,其中,半成品锻件焊接端的加工尺寸长度与卡压式管件焊接端的加工尺寸长度相同;

25、步骤s242:对半成品锻件螺纹端外径进行预加工;

26、步骤s243:判断半成品锻件内径尺寸r1是否<第一预设内径值r0,是,执行步骤s244,否,执行步骤s245;

27、步骤s244:选择是否进行内径加工,是,执行步骤s245,否,执行步骤三;

28、步骤s245:对半成品锻件螺纹端内径进行预加工,并执行步骤三。

29、进一步,步骤三包括:

30、步骤s31:焊接前准备:分别去除卡压式管件的焊接端、螺纹管件的焊接端的表面杂质;

31、步骤s32:装配卡压式管件和螺纹管件:将卡压式管件和螺纹管件通过配套工具与焊接操作台连接,并进行激光器示教;

32、步骤s33:焊接固定:完成卡压式管件和螺纹管件装配后,对卡压式管件和螺纹管件的焊接端进行定位焊接固定形成焊缝,并在焊缝内侧面填充保护气;

33、步骤s34:按照焊接工艺流程进行焊接,并得到半成品卡压式套管;

34、步骤s35:焊接完成后,检查半成品卡压式套管的焊缝表面质量。

35、进一步,步骤四包括:

36、步骤s41:无损检测:对焊缝进行射线检测,并判断射线检测结果是否符合nb/t47013.2ii级规定,是,执行步骤s42,否,返回步骤三;

37、步骤s42:对焊缝进行渗透检测,并判断渗透检测结果是否符合nb/t47013.5i级规定,是,执行步骤五,否,返回步骤三。

38、进一步,步骤五中,将无损检测合格的半成品卡压式套管按照图纸进行精加工,得到成品卡压式套管,其中,精加工包括对半成品卡压式套管加工螺纹。

39、相对于现有技术,本发明所述的一种带螺纹的铜镍合金卡压式套管制造方法,具有以下有益效果:

40、通过下料、锻造、预加工、端部成型、热处理、焊接、无损检测等工序,成功实现带螺纹的铜镍合金卡压式套管的制造,有利于简化铜镍合金卡压式套管的生产工艺,提高铜镍合金卡压式套管的各端的质量以及尺寸精度,增强卡压式套管生产的效率,提升套管的可靠性和稳定性,实现套管的大批量化生产。

- 还没有人留言评论。精彩留言会获得点赞!