一种多激光极耳成型装置及工艺的制作方法

本发明涉及电池制造领域,具体而言,涉及一种多激光极耳成型装置及工艺。

背景技术:

1、目前,在电池极片的极耳成形过程中,通常采用激光切割设备发射激光束进行切割。然而现有的激光切割设备在激光切割的过程中,激光的路径轨迹在极片所在的平面通常有折回,而为了作用于极片单位面积上的光束能量一致,以保证切割质量一致,一方面对振镜要求更高,另一方面,激光器受到安装基准、过渡零件等多方面影响,最终使得切割精度难以保证;此外,现有的激光切割设备的切割口跨距大,容易出现在切割过程中极片抖动离焦切不断的现象。

技术实现思路

1、本发明提供了一种多激光极耳成型装置及工艺,其能够有效解决现有的设备中结构复杂、装配精度差以及维护不方便等问题,并且可以有效解决切割口跨距大、切割过程中抖动大以及切割速度慢等问题,提高了极片的切割效率及切割质量。

2、本发明的实施例可以这样实现:

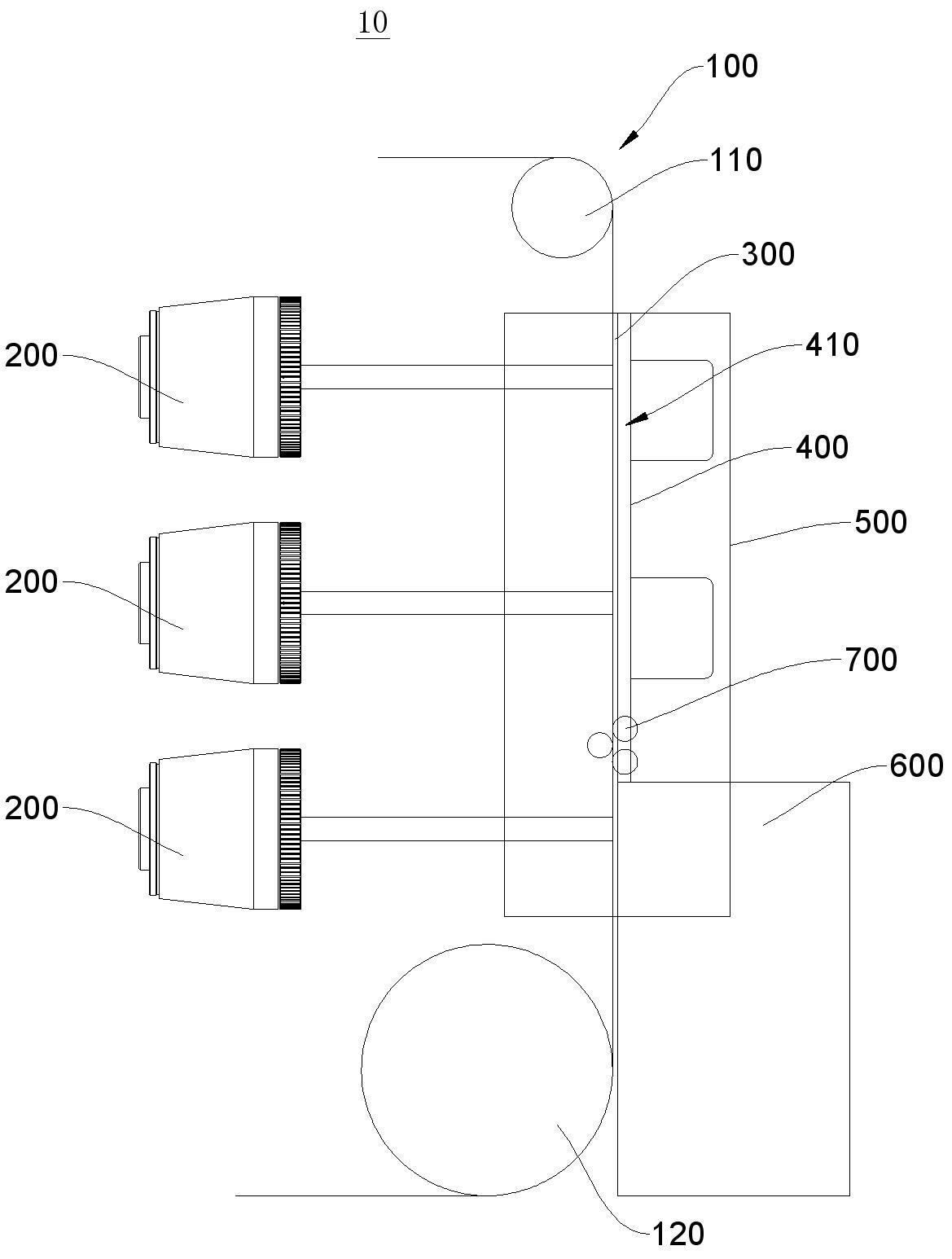

3、第一方面,本发明提供一种多激光极耳成型装置,所述多激光极耳成型装置包括输送器、激光器以及吸附板;

4、所述输送器用于输送极片;

5、所述激光器的数量为多个,多个所述激光器沿所述输送器的输送方向依次设置,且至少部分所述激光器用于根据所需切割极耳的参数信息沿直线切割路径及预设切割速度对所述极片进行切割;

6、所述吸附板设置于所述输送器的输送路径,所述吸附板用于吸附所述极片,所述吸附板开设有多个切割口,多个所述切割口与多个所述激光器一一对应设置,且至少部分所述切割口沿直线延伸,所述切割口用于供所述激光器发射的激光穿过。

7、在可选的实施方式中,所述切割口包括沿所述输送器的输送方向依次间隔设置的第一切割口、第二切割口以及第三切割口,其中,所述第一切割口和所述第二切割口均沿直线延伸。

8、在可选的实施方式中,所述第一切割口和所述第二切割口均呈条形缝隙状,且所述第一切割口和所述第二切割口所在的直线呈夹角。

9、在可选的实施方式中,所述第一切割口的一端、所述第二切割口的一端以及所述第三切割口的连接线的延伸方向与所述输送器的输送方向一致,且所述第一切割口的另一端沿与所述输送器的输送方向相反的方向延伸,所述第二切割口的另一端沿与所述输送器的输送方向延伸。

10、在可选的实施方式中,所述第一切割口和所述第二切割口均用于与所述极片的非涂布区域对应,所述第三切割口用于与所述极片的涂布区域以及非涂布区域的交界处对应。

11、在可选的实施方式中,所述多激光极耳成型装置还包括负压辊,所述负压辊设置于所述第三切割口远离所述第二切割口的一侧。

12、在可选的实施方式中,所述多激光极耳成型装置还包括压辊,所述压辊设置于所述第三切割口靠近所述第二切割口的一侧。

13、在可选的实施方式中,所述多激光极耳成型装置还包括负压器以及过渡板,所述过渡板与所述吸附板间隔设置,所述过渡板与所述吸附板形成负压腔,所述负压器设置于所述过渡板,所述负压器用于通过所述过渡板向所述负压腔提供负压。

14、在可选的实施方式中,输送器包括第一输送辊和第二输送辊,所述第一输送辊和所述第二输送辊共同用于输送所述极片。

15、第二方面,本发明提供一种多激光极耳成型工艺,应用于前述实施方式所述的多激光极耳成型装置,所述极耳成型工艺包括:

16、获取切割信息,所述切割信息包括极耳的参数信息、极片的输送速度信息以及编码器的位置信息,其中,所述极耳的参数信息包括所述极耳拆分为多段的子信息,所述子信息与激光轨迹对应,且所述激光轨迹的数量与切割口的数量相同;

17、将所述激光轨迹按照与所述切割口斜率一致的直线方式进行规划,依据所规划的直线轨迹以及所述切割信息计算得出多个所述激光器的振镜偏转速度;

18、依据多个所述偏转速度分别控制多个所述激光器的振镜进行偏转,以使多个所述激光器射出的激光分别沿与所述切割口对应的直线路径以及预设切割速度对所述极片进行切割。

19、本发明实施例提供的多激光极耳成型装置及工艺的有益效果包括:通过设置多个激光器与多个切割口一一对应设置,并依据所需切割的极耳参数信息控制激光器以预设的速度沿直线切割路径对极片进行切割,以实现多个激光器分段对极片的极耳多个切割部分别进行切割,避免了激光路径出现折回的现象,从而降低激光的轨迹在极片输送方向上的跨距,减少了切割抖动,进而提高了切割质量以及切割效果。

技术特征:

1.一种多激光极耳成型装置,其特征在于,所述多激光极耳成型装置包括输送器、激光器以及吸附板;

2.根据权利要求1所述的多激光极耳成型装置,其特征在于,所述切割口包括沿所述输送器的输送方向依次间隔设置的第一切割口、第二切割口以及第三切割口,其中,所述第一切割口和所述第二切割口均沿直线延伸。

3.根据权利要求2所述的多激光极耳成型装置,其特征在于,所述第一切割口和所述第二切割口均呈条形缝隙状,且所述第一切割口和所述第二切割口所在的直线呈夹角。

4.根据权利要求2所述的多激光极耳成型装置,其特征在于,所述第一切割口的一端、所述第二切割口的一端以及所述第三切割口的连接线的延伸方向与所述输送器的输送方向一致,且所述第一切割口的另一端沿与所述输送器的输送方向相反的方向延伸,所述第二切割口的另一端沿与所述输送器的输送方向延伸。

5.根据权利要求2所述的多激光极耳成型装置,其特征在于,所述第一切割口和所述第二切割口均用于与所述极片的非涂布区域对应,所述第三切割口用于与所述极片的涂布区域以及非涂布区域的交界处对应。

6.根据权利要求2所述的多激光极耳成型装置,其特征在于,所述多激光极耳成型装置还包括负压辊,所述负压辊设置于所述第三切割口远离所述第二切割口的一侧。

7.根据权利要求2所述的多激光极耳成型装置,其特征在于,所述多激光极耳成型装置还包括压辊,所述压辊设置于所述第三切割口靠近所述第二切割口的一侧。

8.根据权利要求1所述的多激光极耳成型装置,其特征在于,所述多激光极耳成型装置还包括负压器以及过渡板,所述过渡板与所述吸附板间隔设置,所述过渡板与所述吸附板形成负压腔,所述负压器设置于所述过渡板,所述负压器用于通过所述过渡板向所述负压腔提供负压。

9.根据权利要求1所述的多激光极耳成型装置,其特征在于,输送器包括第一输送辊和第二输送辊,所述第一输送辊和所述第二输送辊共同用于输送所述极片。

10.一种多激光极耳成型工艺,应用于权利要求1所述的多激光极耳成型装置,其特征在于,所述极耳成型工艺包括:

技术总结

本发明的实施例提供了一种多激光极耳成型装置及工艺,涉及电池制造领域。多激光极耳成型装置包括输送器、激光器以及吸附板;输送器用于输送极片;激光器的数量为多个,多个激光器沿输送器的输送方向依次设置,且至少部分激光器用于根据所需切割极耳的参数信息沿直线切割路径及预设切割速度对极片进行切割;吸附板设置于输送器的输送路径,吸附板用于吸附极片,吸附板开设有多个切割口,多个切割口与多个激光器一一对应设置,且至少部分切割口沿直线延伸,切割口用于供激光器发射的激光穿过。因此,多激光极耳成型装置可降低激光的轨迹在极片输送方向上的跨距,减少了切割抖动,进而提高了切割质量以及切割效果。

技术研发人员:林瑞,陈荣军,陈奇,吴学科,阳如坤

受保护的技术使用者:深圳吉阳智能科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!