一种低塑性金属管坯粘性介质环向渐进胀接方法及装置

本发明属于管板胀接,具体涉及一种低塑性金属管坯粘性介质环向渐进胀接方法及装置。

背景技术:

1、管板-管连接结构是换热器的重要结构,其连接强度及质量是衡量换热器质量的关键指标。然而,低塑性金属管坯如铝合金管、钛合金管等在胀接过程中局部容易减薄严重甚至出现破裂,影响其加工制造过程。

2、目前,低塑性金属管坯-管板之间的胀接工艺是利用胀管器挤压管板孔中管坯端部,使管坯塑性变形与管板产生一定的挤压力,具有使用方便、能源损耗底、胀管压力易控制等优点,同时也存在管壁易损伤、管壁表面质量差等问题。

3、低塑性金属管坯由于其塑性差,变形程度小,在胀接过程中容易发生管壁破裂进而影响低塑性金属管坯-管板的连接质量,因此,亟需开发低塑性金属管坯-管板连接新方法。

技术实现思路

1、为了解决上述问题,本发明提供了一种低塑性金属管坯粘性介质环向渐进胀接方法及装置,装置简单,操作方便,有效地提升了低塑性管坯的成形性能,连接强度大、管坯壁厚分布均匀、不易脱落。

2、本发明是通过以下技术方案来实现:

3、本发明公开了一种低塑性金属管坯粘性介质环向渐进胀接方法,包括以下步骤:

4、s1:根据待连接的管坯和管板的结构和尺寸,加工侧壁带有若干介质注入孔的芯轴;管板的孔内壁加工有若干圈环形凹槽;将芯轴装进管坯,将粘性介质注入芯轴内部的空腔之内,柱塞安装在芯轴开口端;将组装好的芯轴与管坯放置于管板的孔内,芯轴的介质注入孔与管板孔内壁的环形凹槽位置对应;

5、s2:向柱塞施加力f1,使柱塞运动挤压粘性介质,将粘性介质挤入芯轴上的介质注入孔,形成局部压力,管坯受到局部压力挤压产生形变,管坯局部形变嵌入管板上环形凹槽;

6、s3:固定芯轴的轴向位置,给芯轴施加环向的角速度ω1,同时柱塞继续施加力f1,芯轴绕轴线旋转若干周,管坯产生环向的变形,初步连接管板;

7、s4:保持芯轴与管坯在管板孔的轴线位置不变,向柱塞施加力f2,使得柱塞向右运动挤压粘性介质,管坯受到局部压力产生二次形变;

8、s5:固定芯轴的轴向位置,给芯轴施加环向的角速度ω2,柱塞施加力f2保持恒定,芯轴绕轴线旋转若干周,管坯产生二次环向形变,与管板形成稳固的锁扣。

9、优选地,s1中,管坯外壁与管板的孔内壁间隙配合,管坯内壁与芯轴的外表面间隙配合。

10、优选地,粘性介质为分子量400000~700000g/mol的高分子聚合物。

11、优选地,f1和f2由管坯的屈服强度决定,且f2>f1。

12、优选地,ω1为0.1~0.3rad/s,ω2为0.05~0.1rad/s。

13、优选地,管板上环形凹槽的开口处设有过渡圆角。

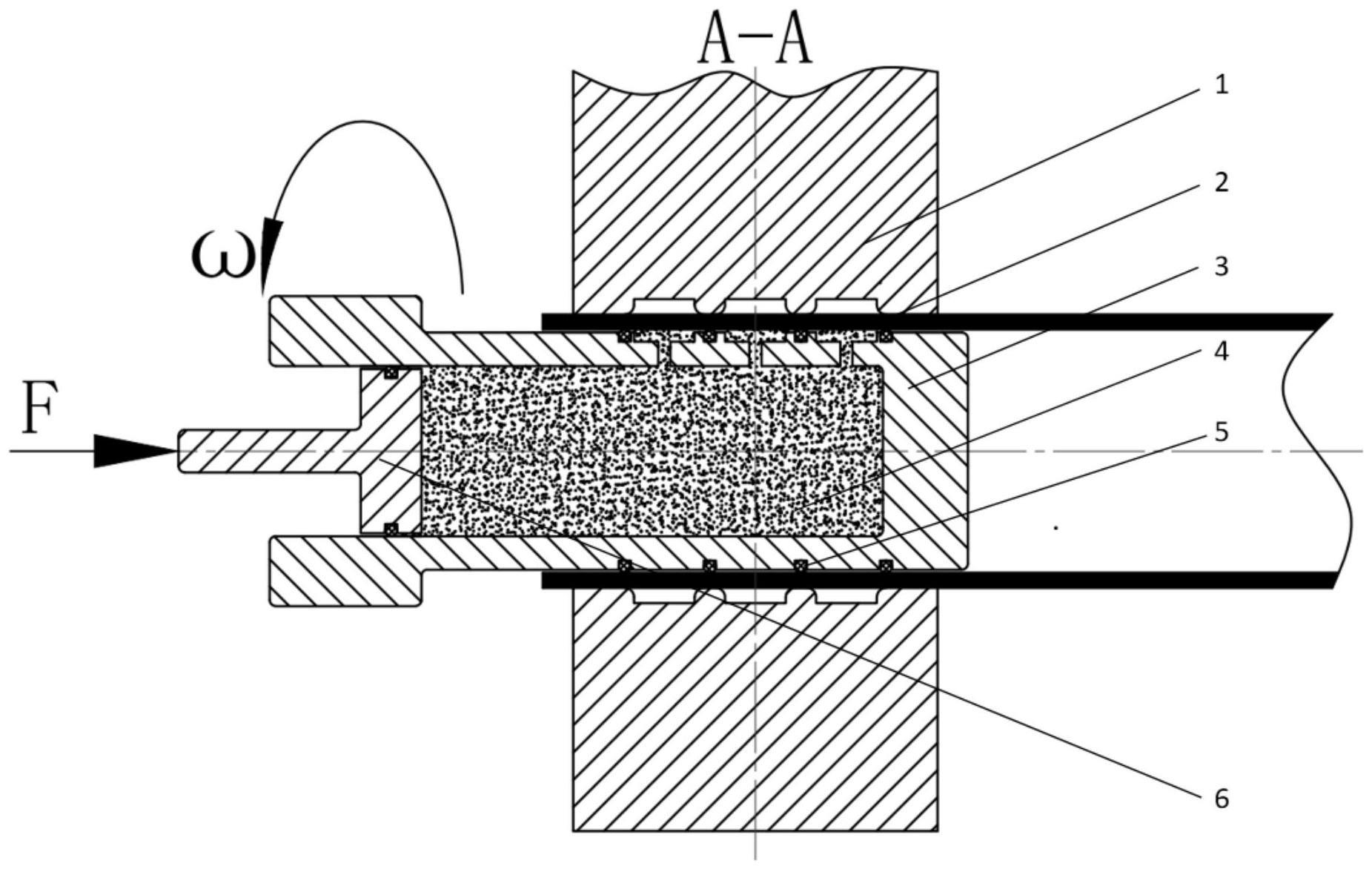

14、本发明公开的实现上述低塑性金属管坯粘性介质环向渐进胀接方法的装置,包括芯轴和柱塞;芯轴的侧壁上开设有若干介质注入孔,介质注入孔的位置与管板孔内壁的环形凹槽位置对应;芯轴的一端封闭,另一端开口;柱塞嵌套在芯轴的开口端,芯轴的空腔内注有粘性介质。

15、优选地,柱塞与芯轴之间设有密封装置。

16、优选地,芯轴外壁上设有若干环形密封圈,若干环形密封圈分别沿芯轴轴线设置在介质注入孔的两侧。

17、优选地,所述介质注入孔为二阶阶梯孔,靠近管坯孔的直径大于靠近芯轴内腔孔的直径,且靠近管坯孔的直径为管板孔内壁的环形凹槽宽度的1.1~1.3倍。

18、与现有技术相比,本发明具有以下有益的技术效果:

19、本发明公开的低塑性金属管坯粘性介质环向渐进胀接方法,与传统胀接工艺中单次大变形方式不同,提出管坯局部旋转渐进成形的方法,将变形分散于多个小的连续变形过程中。采用粘性介质作为压力传递载体,能够优化管板与管连接过程中低塑性金属管坯的应力状态,促进管材的均匀变形。柱塞运动挤压粘性介质,并通过芯轴的旋转将柱塞提供给粘性介质的压力环向渐进式地施加于管坯,让管坯局部发生形变,嵌入管板孔内部所开凹槽,当芯轴旋转多次以后,管坯逐渐与管板凹槽贴合,形成牢固的机械锁扣,完成胀接过程。可以根据管坯的材料不同,灵活调整工艺参数及修改旋转次数等手段,提升低塑性管坯的成形性能,本发明解决了目前低塑性金属管坯胀接变形难、胀接后拉脱力小等问题,可以有效的提升低塑性金属管坯-管板的连接质量。使用粘性介质环向渐进胀接方法,粘性介质的粘性附着力,能够促进材料流动,使管坯在塑形变形期间壁厚分布均匀、应力状态合理,增加了连接接头的使用寿命。

20、进一步地,粘性介质采用分子量在400000~700000g/mol范围的高分子聚合物,如硅橡胶等,该分子量范围内的粘性介质具有优异的力学传递性能和良好的流动性。分子量过小,力学性能较差,分子量过大,流动性较差。

21、进一步地,f1和f2与管坯屈服强度相关,随着管坯屈服强度的增加,力的值越大;且f2>f1,保证了芯轴在二次旋转的过程中能够让管坯完全贴模。

22、进一步地,ω1为0.1~0.3rad/s,芯轴角速度过小,则成形效率较低,角速度过大,则管坯局部作用区域变形不充分;ω2为0.05~0.1rad/s,角速度过小,则成形效率较低,角速度过大,则管坯局部作用区域变形不充分。

23、进一步地,管板上环形凹槽的开口处设有过渡圆角,能促进板材的流动,能有效的提高管板-管的连接力。

24、本发明公开的实现上述利用管材塑性变形实现管材与板材连接方法的装置,结构简单,设计合理,安装便捷,与常规设备兼容性好,适合大批量生产。

25、进一步地,柱塞与芯轴之间设有密封装置,能够有效地防止粘性介质泄露。

26、进一步地,芯轴外壁上设有若干环形密封圈,若干环形密封圈分别沿芯轴轴线设置在介质注入孔的两侧,一方面能够防止粘性介质泄露,另一方面使每个连接锁扣区域独立,避免相互干扰,影响连接效果。

27、进一步地,介质注入孔设置为二阶阶梯孔结构,靠近管坯孔的直径大于靠近芯轴内腔孔的直径,能够在待变形区积聚足够体积的粘性介质,并参与管材变形;靠近管坯孔的直径为管板孔内壁的环形凹槽宽度的1.1~1.3倍,能够使粘性介质充分与待变形区管材接触,不存在悬空区,促进材料均匀变形。

技术特征:

1.一种低塑性金属管坯粘性介质环向渐进胀接方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的低塑性金属管坯粘性介质环向渐进胀接方法,其特征在于,s1中,管坯(2)外壁与管板(1)的孔内壁间隙配合,管坯(2)内壁与芯轴(3)的外表面间隙配合。

3.根据权利要求1所述的低塑性金属管坯粘性介质环向渐进胀接方法,其特征在于,粘性介质(4)为分子量400000~700000g/mol的高分子聚合物。

4.根据权利要求1所述的低塑性金属管坯粘性介质环向渐进胀接方法,其特征在于,f1和f2由管坯(2)的屈服强度决定,且f2>f1。

5.根据权利要求1所述的低塑性金属管坯粘性介质环向渐进胀接方法,其特征在于,ω1为0.1~0.3rad/s,ω2为0.05~0.1rad/s。

6.根据权利要求1所述的低塑性金属管坯粘性介质环向渐进胀接方法,其特征在于,管板(1)上环形凹槽的开口处设有过渡圆角。

7.一种实现权利要求1~6任意一项所述低塑性金属管坯粘性介质环向渐进胀接方法的装置,其特征在于,包括芯轴(3)和柱塞(6);芯轴(3)的侧壁上开设有若干介质注入孔,介质注入孔的位置与管板(1)孔内壁的环形凹槽位置对应;芯轴(3)的一端封闭,另一端开口;柱塞(6)嵌套在芯轴(3)的开口端,芯轴(3)的空腔内注有粘性介质(4)。

8.根据权利要求7所述的低塑性金属管坯粘性介质环向渐进胀接装置,其特征在于,柱塞(6)与芯轴(3)之间设有密封装置。

9.根据权利要求7所述的低塑性金属管坯粘性介质环向渐进胀接装置,其特征在于,芯轴(3)外壁上设有若干环形密封圈(5),若干环形密封圈(5)分别沿芯轴(3)轴线设置在介质注入孔的两侧。

10.根据权利要求7所述的低塑性金属管坯粘性介质环向渐进胀接装置,其特征在于,所述介质注入孔为二阶阶梯孔,靠近管坯(2)孔的直径大于靠近芯轴(3)内腔孔的直径,且靠近管坯(2)孔的直径为管板(1)孔内壁的环形凹槽宽度的1.1~1.3倍。

技术总结

本发明公开了一种低塑性金属管坯粘性介质环向渐进胀接方法及装置,属于管板胀接技术领域。利用柱塞运动挤压粘性介质,并通过芯轴的旋转将柱塞提供给粘性介质的压力环向渐进式地施加于管坯,让管坯局部发生形变,嵌入管板孔内部所开凹槽,当芯轴旋转多次以后,管坯逐渐与管板凹槽贴合,形成牢固的机械锁扣,完成胀接过程。本发明解决了目前低塑性金属管坯胀接变形难、胀接后拉脱力小等问题,可以有效的提升低塑性金属管坯‑管板的连接质量。使用粘性介质环向渐进胀接方法,管坯在塑性变形期间壁厚分布均匀、应力状态合理,增加了连接接头的使用寿命。

技术研发人员:罗明宇,王朋义,王育聪,周航,熊逸飞,腊文博,郭嘉成,代理

受保护的技术使用者:陕西科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!