一种自动进给钻制孔过程中钻削力信号的采集系统及其信号的应用方法与流程

本发明涉及航空设备机加工,特别是涉及一种自动进给钻制孔过程中钻削力信号的采集系统及其信号的应用方法。

背景技术:

1、自动进给钻具有制孔速度快、效率高等优势,因此广泛应用于cfrp、钛合金、铝合金等航空材料的制孔加工作业,但该设备在实际加工作业中,往往需要设计专用夹具固定测力仪才能实现制孔过程的钻削力和扭矩信号采集。这种采集钻削力和扭矩信号的方法需要使用昂贵的测力仪设备和专用的工装夹具,当被加工工件的几何形状发生改变时,工装夹具也需重新更换,增加了自动进给钻的使用成本,也使作业平台的结构变得复杂。如何在制孔加工作业过程中,更便捷、成本更低的对钻削力和扭矩信号进行采集,以及对采集的数据进行处理分析,调整自动进给钻工作状态是目前亟需要解决的问题。

技术实现思路

1、发明目的:本发明的目的是提供一种操作便捷、结构简单、成本低的自动进给钻制孔过程中钻削力信号的采集系统及其信号的应用方法。

2、技术方案:为实现上述目的,本发明所述的一种自动进给钻制孔过程中钻削力信号的采集系统,包括自动进给钻、钻削力传感器;其中,自动进给钻包括进行旋转和进给复合运动的主轴,主轴底端通过反向螺纹连接有钻头,主轴的外部套有鼻管,鼻管的下端通过法兰连接有套在钻头外部的钻套,钻套穿过固定在被加工件上的钻模板的孔位,使钻头对被加工件制孔,在鼻管和钻模板之间安装钻削力传感器用于采集在制孔过程中产生的钻削力信号和扭矩信号。

3、其中,旋转电机和进给电机驱动齿轮箱,从而带动主轴进行旋转和进给复合运动,鼻管上端连接在齿轮箱的下端。

4、其中,齿轮箱的上端连接有轴套,以防止灰尘进入,影响主轴转动。

5、其中,钻削力传感器安装在钻套与鼻管之间,用于采集钻套的钻削力信号和扭矩信号。

6、其中,钻削力传感器安装鼻管上,用于采集鼻管的钻削力信号和扭矩信号。

7、其中,钻削力传感器为石英压力传感器或石英应变传感器。

8、其中,钻套的中部设有凸起,通过止动螺母固定在钻模板上。

9、其中,钻削力传感器采集到的钻削力信号和扭矩信号输送给信号处理模块进行实际钻削力或扭矩值换算,并根据实际钻削力或扭矩值的大小调整旋转电机和进给电机的转速。

10、其中,信号处理模块包括电荷放大器和控制器,钻削力传感器采集到的钻削力信号和扭矩信号先经电荷放大器进行信号放大,再输送给控制器进行实际钻削力或扭矩值换算。

11、本发明还提供一种自动进给钻制孔过程中钻削力信号采集系统采集到的信号的应用方法,在制孔过程中,若实际钻削力或扭矩值发生大幅度突变,则停止作业,检查钻头是否发生损坏;若实际钻削力或扭矩值未发生大幅度突变,则设定阈值,当实际钻削力或扭矩值超过阈值,则降低主轴的转速。

12、有益效果:本发明具有如下优点:1、本发明将钻削力传感器安装在鼻管和钻模板之间,直接采集自动进给钻在制孔过程中产生的钻削力信号和扭矩信号,无需额外使用测力仪设备和工装夹具,结构简单、操作方便,也节约了成本;

13、2、信号处理模块根据传感器采集到的实际钻削力和扭矩值的大小调整自动进给钻主轴的转速,对作业情况进行实时监控,既适用于单层航空材料,也适用于多层航空材料的制孔工作;

14、3、当实际钻削力和扭矩值发生大幅度突变,表明钻头发生损坏,控制器发送停止指令并经过电荷放大器放大后停止自动进给钻主轴的进给,提高了作业的安全性。

技术特征:

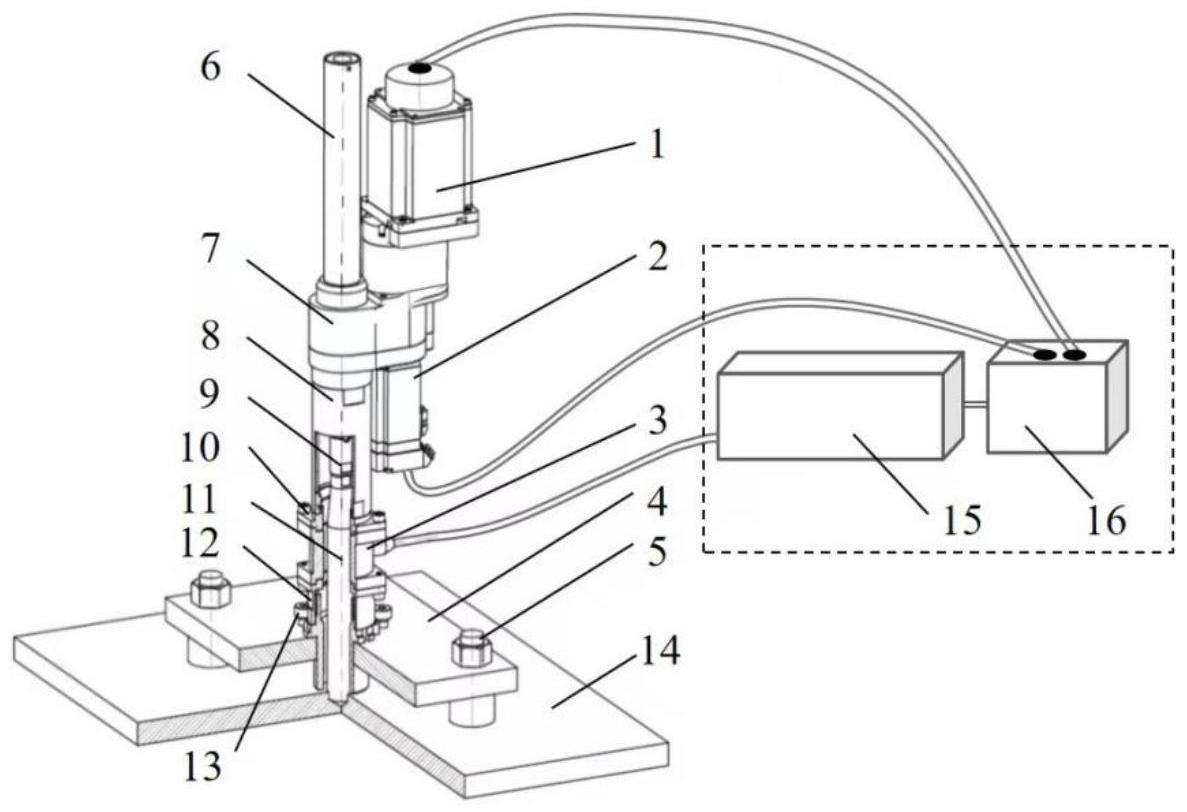

1.一种自动进给钻制孔过程中钻削力信号的采集系统,其特征在于,该系统包括自动进给钻、钻削力传感器;其中,自动进给钻包括进行旋转和进给复合运动的主轴(9),主轴(9)底端通过反向螺纹连接有钻头(11),主轴(9)的外部套有鼻管(8),鼻管(8)的下端通过法兰(10)连接有套在钻头(11)外部的钻套(12),钻套(12)穿过固定在被加工件(14)上的钻模板(4)的孔位,使钻头(11)对被加工件(14)制孔,在鼻管(8)和钻模板(4)之间安装钻削力传感器(3)用于采集在制孔过程中产生的钻削力信号和扭矩信号。

2.根据权利要求1所述的自动进给钻制孔过程中钻削力信号的采集系统,其特征在于,旋转电机(1)和进给电机(2)驱动齿轮箱(7),从而带动主轴(9)进行旋转和进给复合运动,鼻管(8)上端连接在齿轮箱(7)的下端。

3.根据权利要求1所述的自动进给钻制孔过程中钻削力信号的采集系统其特征在于,齿轮箱(7)的上端连接有轴套(6),以防止灰尘进入,影响主轴(9)转动。

4.根据权利要求1所述的自动进给钻制孔过程中钻削力信号的采集系统,其特征在于,钻削力传感器(3)安装在钻套(12)与鼻管(8)之间,用于采集钻套(12)的钻削力信号和扭矩信号。

5.根据权利要求1所述的自动进给钻制孔过程中钻削力信号的采集系统,其特征在于,钻削力传感器(3)安装鼻管(8)上,用于采集鼻管(8)的钻削力信号和扭矩信号。

6.根据权利要求4或5所述的自动进给钻制孔过程中钻削力信号的采集系统,其特征在于,钻削力传感器(3)为石英压力传感器或石英应变传感器。

7.根据权利要求1所述的自动进给钻制孔过程中钻削力信号的采集系统,其特征在于,钻套(12)的中部设有凸起,通过止动螺母(13)固定在钻模板(4)上。

8.根据权利要求1所述的的自动进给钻制孔过程中钻削力信号的采集系统,其特征在于,钻削力传感器(3)采集到的钻削力信号和扭矩信号输送给信号处理模块进行实际钻削力或扭矩值换算,并根据实际钻削力或扭矩值的大小调整旋转电机(1)和进给电机(2)的转速。

9.根据权利要求7所述的的自动进给钻制孔过程中钻削力信号的采集系统,其特征在于,信号处理模块包括电荷放大器(15)和控制器(16),钻削力传感器(3)采集到的钻削力信号和扭矩信号先经电荷放大器(15)进行信号放大,再输送给控制器(16)进行实际钻削力或扭矩值换算。

10.一种如权利要求1所述的自动进给钻制孔过程中钻削力信号采集系统采集到的信号的应用方法,其特征在于,在制孔过程中,若实际钻削力或扭矩值发生大幅度突变,则停止作业,检查钻头(11)是否发生损坏;若实际钻削力或扭矩值未发生大幅度突变,则设定阈值,当实际钻削力或扭矩值超过阈值,则降低主轴(9)的转速。

技术总结

本发明公开了一种自动进给钻制孔过程中钻削力信号的采集系统及其信号的应用方法,该系统包括自动进给钻、钻削力传感器;自动进给钻包括主轴,主轴底端通过反向螺纹连接有钻头,主轴的外部套有鼻管,鼻管的下端通过法兰连接套在钻头外部的钻套,钻套穿过钻模板的孔位,使钻头对被加工件制孔,在鼻管和钻模板之间安装钻削力传感器;该办法为在制孔过程中,若实际钻削力或扭矩值发生大幅度突变,则停止作业,若未发生大幅度突变则设定阈值,当实际钻削力或扭矩值超过阈值,则降低主轴的转速。本发明解决了现有技术中自动进给钻具需要专用夹具固定测力仪,才能实现在航空材料制孔过程中钻削力和扭矩信号的采集,结构复杂、操作不方便、成本高的问题。

技术研发人员:杨浩骏,高顺兴,陈玉荣,陈燕,苏宏华

受保护的技术使用者:江苏集萃精密制造研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!