一种多工位的自动焊接设备及使用方法与流程

本申请涉及焊接领域,具体而言,涉及一种多工位的自动焊接设备。

背景技术:

1、焊接就是运用各种可熔的合金(焊锡)联接金属部件的进程。焊锡的熔点比被焊材料的低,这样部件就会在不被熔化的情况下,通过其表面发生分子间的联络结束焊接。在焊接过程中,熔化的焊料在两个金属部件之间流动,在有利的条件下,在焊料和金属之间得到坚固、紧密、耐腐蚀并导电、导热的连接部;

2、为了提高焊接的质量、缩短焊接时间,越来越多的企业采用焊接机进行焊接,并且增加焊接的工位,以使提高焊接效率;由于焊接工位的增加,每次焊接前,都需要人工将焊接件放置在工作平台上,然后放置的时候进行人工定位,但是在放置焊接件的同时又需要进行定位,增加了工人的操作步骤,由于定位涉及到了焊接精度,若工人操作部留神便会导致焊接精度降低;因此有必要设计一款具有自动定位功能的多工位的自动焊接设备。

技术实现思路

1、本申请的内容部分用于以简要的形式介绍构思,这些构思将在后面的具体实施方式部分被详细描述。本申请的内容部分并不旨在标识要求保护的技术方案的关键特征或必要特征,也不旨在用于限制所要求的保护的技术方案的范围。

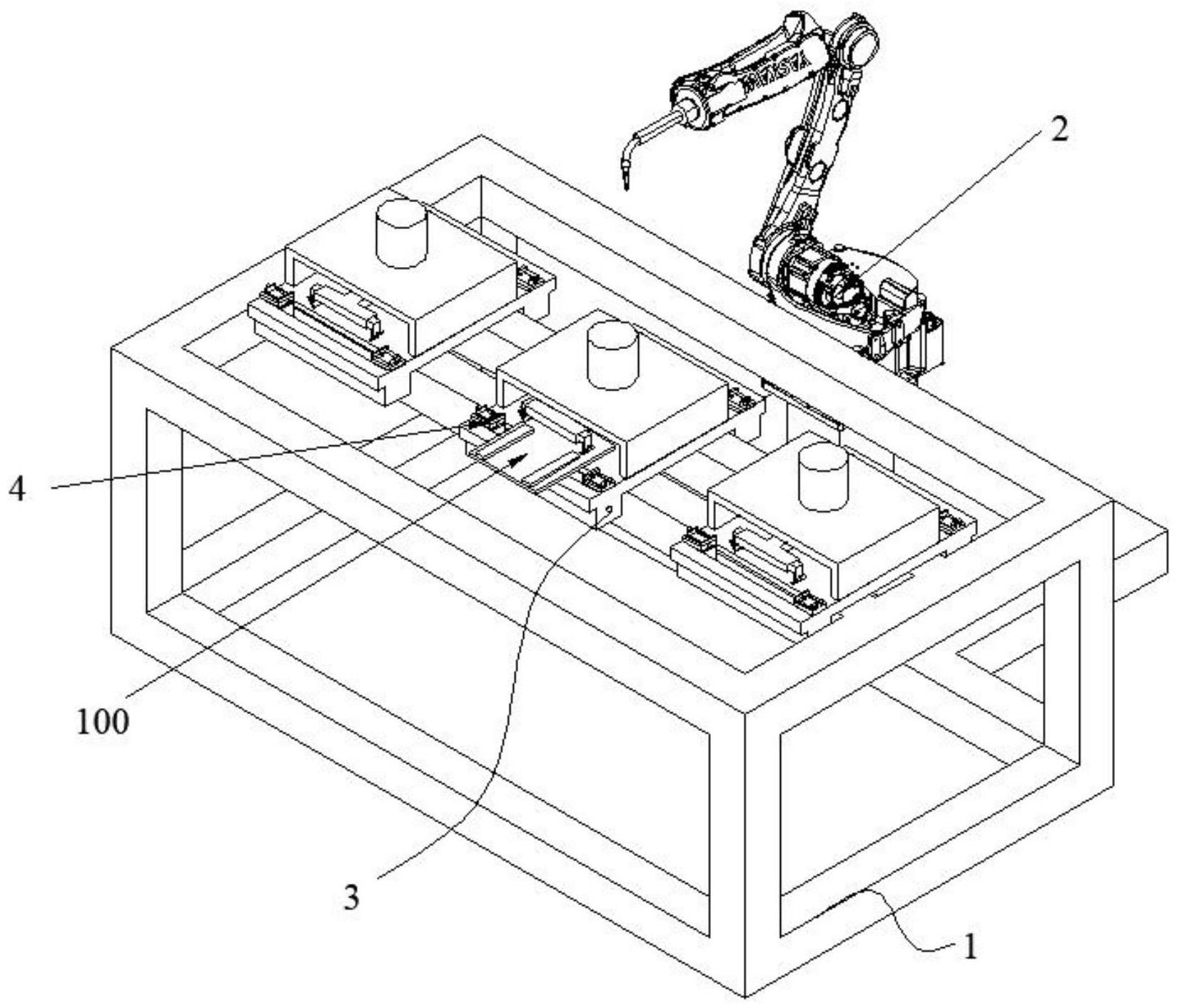

2、为了解决以上背景技术部分提到的技术问题,本申请的一些实施例提供了一种多工位的自动焊接设备,架体;

3、焊接机本体,设置于架体的侧边;

4、若干个焊接台,沿架体的长度方向均匀分布在架体上,焊接台沿架体的宽度方向的两侧形成第一工位和第二工位;

5、其中,焊接件由矩形底板和设置于底板表面长度两侧的钢条组成;

6、多工位的自动焊接设备还包括:

7、两组定位组件,均设置于焊接台上且分布位于第一工位和第二工位内;

8、其中,在焊接台表面沿焊接台长度方向且平分焊接台长度方向两侧的位置形成定位线;

9、定位组件包括两个与底板侧壁抵触的夹块和与钢条侧壁抵触的限位块组成;两个夹块在焊接台表面架体长度方向相对同步移动且同时抵触底板以使底板沿长度方向的中心线与第一定位线重合;限位块在夹块的上端面沿底板的长度方向移动,以使限位块与钢条抵触的表面形成用于钢条定位的基准面;

10、进一步地,焊接台的表面内凹形成供两个夹块移动的移动槽;

11、移动槽沿架体的长度方向延伸一部分;且沿移动槽长度方向的内壁上形成限位槽,该限位槽与移动槽的延伸方向一致;

12、两块夹块插入移动槽的两端内,且夹块的侧壁部分凸起并插入限位槽内,以使夹块在架体的高度方向上被限位从而夹块只能沿移动槽的延伸方向滑动;

13、其中,移动槽内设置有用于驱动两块夹块相对移动。

14、进一步地,移动槽内端转动设置驱动杆,驱动杆表面开设有两股螺纹槽;

15、该两股螺纹槽位于驱动杆的两端向驱动杆轴向方向上的中心位置延伸相同的距离;该两股螺纹槽的螺旋方向相反;

16、驱动杆上套设有与两个螺纹槽螺纹连接螺母座;

17、其中,夹块可上下移动的设置于螺母座上。

18、进一步地,螺母座上端面部分内凹形成导向孔;夹块底部形成插入导向孔的导向杆;

19、位于螺母座上端面形成螺纹槽;夹块转动设置旋转杆,该旋转杆的底部设有与螺纹槽螺纹连接的螺纹块;

20、旋转杆形成有与夹块底部抵触的固定板;

21、其中,螺纹块的底部与螺纹槽的底部通过弹簧连接。

22、进一步地,夹块上端面可沿底板长度方向移动的移动杆;该移动杆靠近底板的端部与限位块固连;

23、夹块的表面部分内凹形成定位槽,移动杆部分向定位槽的方向凸起形成凸块,该凸块并插入定位槽部分;

24、其中,定位槽内设有用于定位件,用于限定凸块在定位槽内的位置。

25、进一步地,定位件为若干个沿定位板;

26、定位板沿定位槽的长度方向均匀设置;其中,该定位板沿定位槽的深度方向移动;

27、定位板与凸块相抵;

28、其中,移动杆由电动伸缩杆驱动移动。

29、进一步地,焊接台上还设有与钢条的上端面抵触的固定组件;

30、固定组件包括:

31、升降板,设置于钢条的上方;

32、伸缩杆,可移动的设置于升降板沿底板长度方向的两端;

33、抵触件,设置于上杆的两端,与钢条的表面抵触;

34、其中,升降板设有两个,均位于第一工位和第二工位的上。

35、进一步地,抵触件由抵触板和旋转杆组成;

36、抵触板可转动的转动的设置于升降板的端部;

37、初始位置,该抵触板与钢条的高度延伸方向形成倾斜;;

38、旋转杆形成与钢条侧边抵触的缺口;该缺口形成两个抵触面,该两个抵触面垂直。

39、进一步地,抵触板的表面与伸缩杆的表面通过弹簧连接;

40、该抵触板上设有感应开关,该感应开关与电动伸缩杆电连;

41、当感应开关与限位块表面感应的时候,电动伸缩杆启动,以使限位块离开钢条。

42、一种多工位的自动焊接设备的实用方法:包括一下步骤:

43、使用前,通过工艺要求确定钢条底板的位置,具体的说,确定钢条的侧边与底板的侧边的距离;然后移动移动相应的定位件,使得限位块移动后,限位块的侧壁能与基准面重合;确定底板的厚度;拧动旋转旋转杆使得驱动夹块上移或下移,以使夹块的上端面与底板的上端面平齐;

44、首先将钢条放置在底板表面的两侧;然后将底板放置于焊接台上;可将多个底板一次性放置在第一工位和第二工位;通过电机驱动旋转杆转动,从而驱使两块夹块移动;移动的时候,两块夹块移动,将推动底板移动,致使底板的中心线与定位线重合;

45、此外,限位块会推动钢条移动,使得钢条的侧边与基座面重合;

46、驱动升降板下移,将缺口对准钢条的侧边,驱动板下移的时候,抵触板发生翻转,将钢条表面进行抵触;此时感应开关与限位块的表面感应,以使驱动电动伸缩杆将限位块远离钢条的表面;

47、启动焊接机本体,进行焊接处理。

48、本申请的有益效果在于:提供了一种具有自动定位功能的多工位的自动焊接设备。

技术特征:

1.一种多工位的自动焊接设备,包括:

2.根据权利要求1所述的多工位的自动焊接设备,其特征在于:

3.根据权利要求2所述的多工位的自动焊接设备,其特征在于:

4.根据权利要求3所述的多工位的自动焊接设备,其特征在于:

5.根据权利要求1所述的多工位的自动焊接设备,其特征在于:

6.根据权利要求5所述的多工位的自动焊接设备,其特征在于:

7.根据权利要求6所述的多工位的自动焊接设备,其特征在于:

8.根据权利要求7所述的多工位的自动焊接设备,其特征在于:

9.根据权利要求7所述的多工位的自动焊接设备,其特征在于:

10.一种根据1-9所述的多工位的自动焊接设备的实用方法,其特征在于:包括一下步骤:

技术总结

本申请公开了一种多工位的自动焊接设备,其属于焊接领域。包括:架体;焊接机本体;焊接台;焊接件由矩形底板和设置于底板表面长度两侧的钢条组成;两组定位组件,均设置于焊接台上且分布位于第一工位和第二工位内;在焊接台表面沿焊接台长度方向且平分焊接台长度方向两侧的位置形成定位线;定位组件包括两个与底板侧壁抵触的夹块和与钢条侧壁抵触的限位块组成;夹块在焊接台表面架体长度方向相对同步移动且同时抵触底板以使底板沿长度方向的中心线与第一定位线重合;限位块在夹块的上端面沿底板的长度方向移动,以使限位块与钢条抵触的表面形成用于钢条定位的基准面。本申请的有益效果在于提供了一种具有自动定位功能的多工位的自动焊接设备。

技术研发人员:陈为民,李彬

受保护的技术使用者:杭州人防设备有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!