一种核聚变装置用超厚超宽高质量复合板真空爆炸焊接工艺的制作方法

本发明属于爆炸焊接,具体涉及一种核聚变装置用超厚超宽高质量复合板爆炸焊接工艺。

背景技术:

1、热核聚变装置和聚变发电实验堆经常需要超厚超宽高质量双金属复合板,由于应用环境的特殊性,要求该复合板内部无裂纹、气孔,并且具有高气密性。采用爆炸焊接具有焊接质量高、结合界面可达冶金结合等优点。但由于大于25mm厚度的复合板的爆炸焊接工艺难度极大,即使是通过工艺调整实现了爆炸焊接,其焊接质量也不高,其界面常常存在气孔、微裂纹等各类缺陷,或者界面氦气检漏不过关,达不到应用要求。

2、经过数值模拟分析和金相分析,发现该类气孔存在的主要原因是:1、覆板一般是有色金属,表面化学性比较活跃,表面经常吸附有不易去除的微量氧分子及其金属氧化物。在普通常规薄板的爆炸焊接过程中,由于爆轰波强烈的驱动作用,将薄板表面吸附的微量空气进行了逐次挤压,形成了有效的排气,促进了界面的爆炸焊接质量,表面吸附气体分子对焊接质量影响不明显。但是超厚板的爆炸驱动运动速度较薄板的驱动更为缓慢,因此在爆轰驱动末端的碰撞速度远不及普通薄板,其倾斜碰撞角度也不及薄板,部分表面氧分子和金属氧化物排除的不够,被挤压吸附在基、覆板界面,严重影响了该界面焊接质量。

技术实现思路

1、针对现有技术中存在的不足,本发明的目的是提供一种核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,确保复合板的焊合面结合强度大于双母材中强度较弱材料的强度,结合界面为高质量焊合,无气孔微裂纹存在,满足高气密性要求。

2、为了实现上述发明目的,本发明采用的技术方案为:

3、一种核聚变装置用超厚超宽高质量复合板爆炸焊接工艺的步骤具体包括:

4、1)在工厂预处理区,基板、覆板经过表面处理后,采用喷涂方法,在基板、覆板表面覆盖金属活化层;

5、2)基板、覆板外部均装配好,中间放置间隙片;

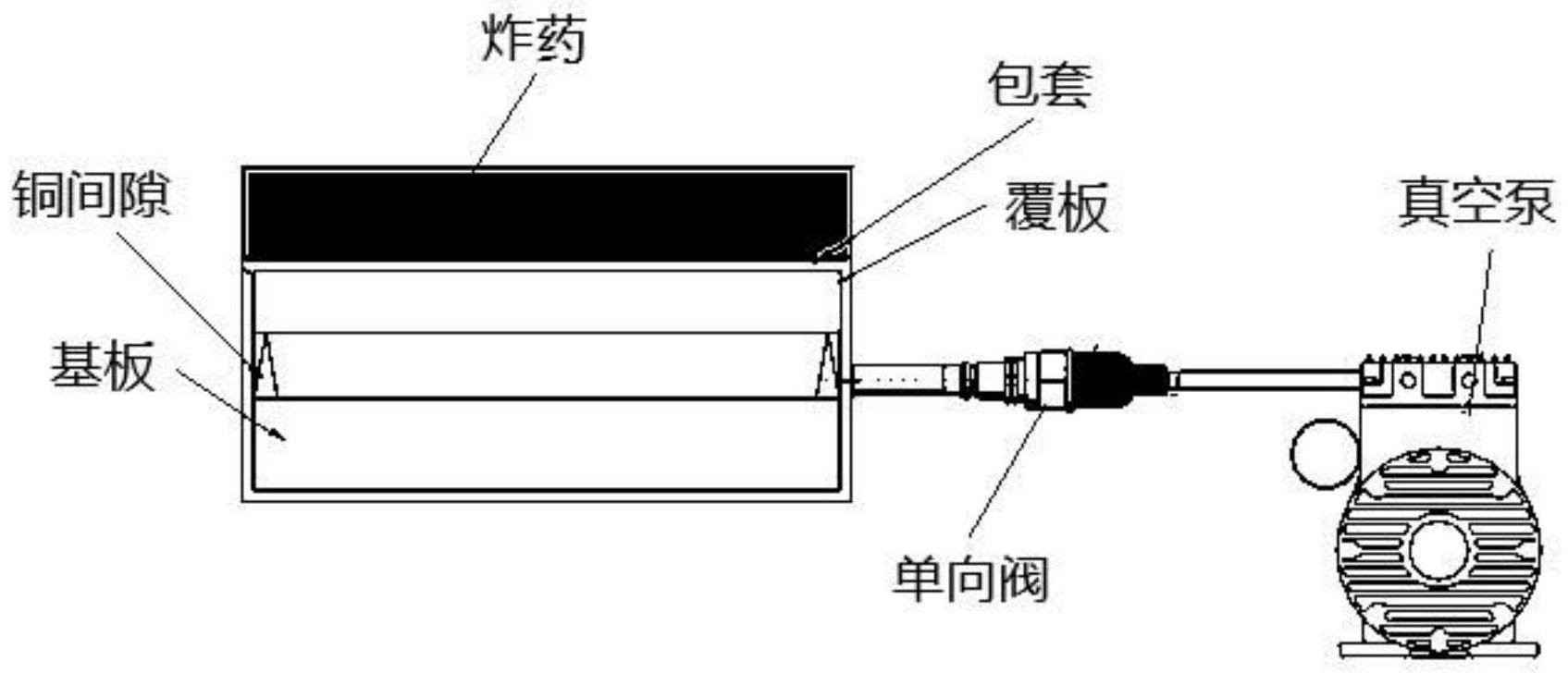

6、3)基板、覆板外部均采用不锈钢薄板包套包裹,并封焊,形成真空包套;

7、4)在真空包套两侧焊接抽气管和单向阀;

8、5)将抽气管连接真空泵,发动真空泵,抽出基板、覆板间隙中的空气;

9、6)关闭单向阀,移除真空泵,将基板、覆板连同包套一起移送至爆炸场,在包层最上方布设炸药;

10、7)点爆炸药,形成高质量焊接界面。

11、所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺中步骤1)采用的喷涂方法为爆炸喷涂法。

12、所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,步骤1)中覆盖的金属活化层厚度为1μm。

13、所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺中的覆板厚度h≥25mm,基板厚度≥1.2h,宽度>1m。

14、所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,步骤1)中的金属活化层是:镍、铬或镍、铬合金金属层。

15、所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,步骤3)中的不锈钢薄板包套采用304或316l不锈钢薄板。

16、所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,步骤5)中抽出基板、覆板间隙中的空气后,使其真空度<1×10-1pa.m3。

17、所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺中,使用的炸药为低爆速乳化炸药。

18、有益效果:与现有技术相比,本发明一种核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,保证了复合板的高质量焊接。该工艺焊接的复合板的界面结合质量非常高,完全没有气孔和微裂纹的存在,焊合面结合强度符合双金属固相冶金结合的强度规律,可满足核聚变装置对复合板焊接质量要求。

技术特征:

1.一种核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,其特征在于,具体步骤如下:

2.根据权利要求1所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,其特征在于,步骤1)所述的喷涂方法为爆炸喷涂法。

3.根据权利要求1所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,其特征在于,步骤1)所述的金属活化层厚度为1μm。

4.根据权利要求1所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,其特征在于,所述的覆板厚度h≥25mm,基板厚度≥1.2h,宽度>1m。

5.根据权利要求1所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,其特征在于,所述的金属活化层是:镍、铬或镍、铬合金金属层。

6.根据权利要求1所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,其特征在于,所述的不锈钢薄板包套采用304或316l不锈钢薄板。

7.根据权利要求1所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,其特征在于,步骤5)中抽出基板、覆板间隙中的空气后,使其真空度<1×10-1pa.m3。

8.根据权利要求1所述的核聚变装置用超厚超宽高质量复合板爆炸焊接工艺,其特征在于,所述的炸药为乳化炸药。

技术总结

本发明公开了一种核聚变装置用超厚超宽高质量复合板真空爆炸焊接工艺,属于爆炸焊接技术领域。该核聚变装置用超厚超宽高质量复合板爆炸焊接工艺包括:在基板、覆板四周设置真空包套层,在基、复板增加爆炸喷涂金属活化涂层。采用该方法爆炸焊接的大厚度无氧铜复合板及其他双金属复合板的结合质量非常高,焊缝无微裂纹和气孔,焊合面结合强度符合双金属固相冶金结合的强度要求,且具有高气密性。

技术研发人员:魏玲,姚达毛,许铁军,段绵杰,韩乐,曹磊,彭欣

受保护的技术使用者:南京雷夫鑫新材料科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!