一种高效自动化控制多刀齿的插床的制作方法

本发明涉及插床,具体为一种高效自动化控制多刀齿的插床。

背景技术:

1、金属切削机床,用来加工槽类特征。加工时工作台上的工件做纵向、横向或旋转运动,插刀做上下往复运动,切削工件,利用插刀的竖直往复运动插削键槽和型孔的直线运动机床。插床与刨床一样,也是使用单刃刀具(插刀)来切削工件,但刨床是卧式布局,插床是立式布局。

2、传统的插床结构由于不同的工件之间对插齿的要求不同,例如,有的需要仅在一处进行插齿加工,有的则需要在多处等距位置上进行加工,因此,其插具结构上的插齿数量也都各不相同,在需要不同插齿数量的插具结构使用时,则需要对升降结构处的插具进行更换才能使用,然由于插床加工的特殊性,其必须保证插具与升降结构之间连接的可靠性,因此,其插具与升降结构之间之间的连接过于繁琐并且需要手动来完成更换,无法较好的适应高效快速且自动化的插齿数量调整过程。

3、并且,传统的插床结构,其往复驱动过程大多直接采用圆盘、圆杆及横梁结构设计或采用连杆结构设计,然而,无论采用圆盘、圆杆及横梁结构设计或采用连杆结构设计其大多的驱动方式均是采用一侧驱动的方式,长期使用下,由于采用一侧驱动的方式使得由于没有驱动部的侧向平衡,使得其除用于竖直方向往复过程的驱动力之外,还有一个水平的分力时刻抵在转动支撑部处(例如本案中第二锥齿轮内部转轴的外壁轴承部),因此,长期使用下,采用一侧驱动的方式使得由于没有驱动部的侧向平衡便容易造成转动支撑部受损影响具体的加工效率问题。

技术实现思路

1、本发明的目的是为了解决背景存在的插具与升降结构之间之间的连接过于繁琐并且需要手动来完成更换,无法较好的适应高效快速且自动化的插齿数量调整过程的以及通常采用一侧驱动的方式使得由于没有驱动部的侧向平衡便容易造成转动支撑部受损影响具体的加工效率的问题,而提出的一种高效自动化控制多刀齿的插床。

2、为实现上述目的,本发明提供如下技术方案:

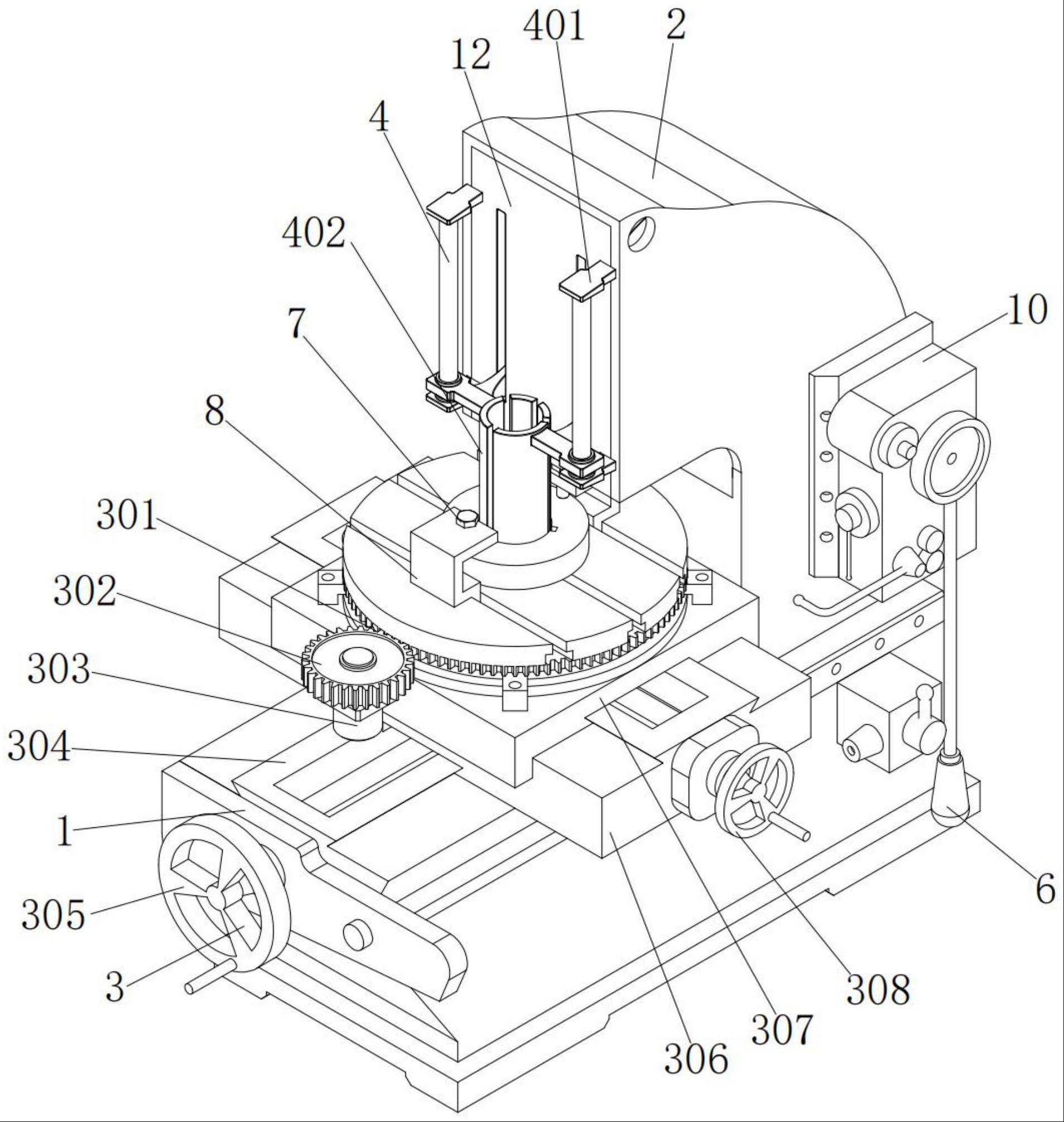

3、设计一种高效自动化控制多刀齿的插床,包括底座和机体,所述底座的上部安装有调整组件,所述机体的内壁前侧安装有挡板,所述机体的内壁前侧安装有往复组件,所述挡板的前端安装有插齿组件,所述机体的外壁右端安装有控制开关,所述控制组件的右部安装有拉绳开关。

4、优选的,所述往复组件包括圆盘、第二锥齿轮、纵梁、立柱、驱动电机、第一锥齿轮、顶梁和圆杆;

5、所述顶梁的上端两侧均通过立柱与机体的内壁固定相连,所述顶梁的上端中心固接有驱动电机,所述驱动电机的输出轴末端固接有第一锥齿轮,所述第一锥齿轮的左右两侧下部均啮合相连有第二锥齿轮,所述第二锥齿轮的内部转轴外侧末端均固接有圆盘,且第二锥齿轮和第一锥齿轮的内部转轴外壁均通过轴承与顶梁转动相连,所述圆盘的外端下部均固接有圆杆,所述圆杆的外壁与纵梁滑动相连。

6、优选的,所述底座的上端后部安装有机体,所述机体的前侧下部设置有工件。

7、优选的,所述插齿组件包括端板、竖筒、滑杆、横梁、滑槽、底部插齿盘、气缸、顶部双向插齿盘、顶部单向插齿盘、顶部垫板、压辊、压紧电机、通孔和压槽;

8、所述竖筒位于工件的内壁内侧,所述竖筒的内壁底部压紧有底部插齿盘,所述底部插齿盘的上部设置有顶部双向插齿盘、顶部单向插齿盘和顶部垫板,所述顶部双向插齿盘、顶部单向插齿盘和顶部垫板的下部均可与底部插齿盘相抵紧,所述底部插齿盘、顶部双向插齿盘、顶部单向插齿盘和顶部垫板均与竖筒的内壁滑动相连,所述竖筒的外壁加工有多个滑槽,所述竖筒的外壁两侧上部均固接有横梁,所述横梁的外侧末端内壁滑动相连有滑杆,所述滑杆的两侧末端均通过端板与机体固定相连,所述竖筒的下端中心固接有气缸,所述气缸的输出轴末端中心固接有压紧电机,所述压紧电机的输出轴外壁两侧均固接有压辊,所述底部插齿盘、顶部双向插齿盘、顶部单向插齿盘和顶部垫板的纵向内壁加工有通孔,所述顶部双向插齿盘、顶部单向插齿盘和顶部垫板的上表面横向均加工有压槽,所述压槽均与压辊相抵紧。

9、优选的,所述底部插齿盘、顶部双向插齿盘、顶部单向插齿盘和顶部垫板的内部圆盘半径及厚度尺寸一致,且底部插齿盘、顶部双向插齿盘、顶部单向插齿盘的外壁加工有尺寸一致的插齿。

10、优选的,所述调整组件包括齿槽、齿轮、调整电机、纵向滑轨、纵向螺纹手轮、纵向滑块、横向滑块、横向螺纹手轮、放料平台和压块;

11、所述纵向滑轨固定相连在底座的上端中心,所述纵向滑轨的上部外壁滑动相连有纵向滑块,所述纵向滑块的下端内壁与纵向螺纹手轮的螺纹部螺纹相连,所述螺纹手轮的前侧转动部与底座转动相连,所述纵向滑块的上部外壁滑动相连有横向滑轨,所述横向滑块的下端内壁与横向螺纹手轮的螺纹部螺纹相连,所述横向螺纹手轮的右侧转动部与纵向滑块转动相连,所述横向滑块的前端下部安装有调整电机,所述调整电机的输出轴末端固接有齿轮,所述横向滑块的上端四角均固接有压块,所述横向滑块的上端内壁转动相连有放料平台,所述放料平台的外壁下部加工有齿槽,所述齿槽的前侧啮合相连有齿轮,所述齿轮的内壁固定相连在调整电机的输出轴外壁。

12、优选的,所述放料平台的上端前后两侧均固接有扣板,所述放料平台的内侧中心加工有圆孔,所述扣板的内壁内侧均螺纹相连有螺栓,所述螺栓的末端与工件相抵紧。

13、本发明提出的一种高效自动化控制多刀齿的插床,有益效果在于:

14、通过竖筒、压辊、压紧电机、气缸、底部插齿盘、顶部双向插齿盘、顶部单向插齿盘和顶部垫板之间的配合,使得可先将底部插齿盘先投入竖筒的内壁,而后可根据需要控制机械手将顶部双向插齿盘、顶部单向插齿盘或顶部垫板选择其中一个投入竖筒的内部,使得底部插齿盘与不同的齿盘或垫板搭配实现单齿、双齿及三齿的加工效果,随后通过气缸和压紧电机的配合实现在不同高度控制压辊的90°旋转,使其完成齿盘或垫板处的压紧及推出,如此,便有效的避免了现有技术当中插具与升降结构之间之间的连接过于繁琐并且需要手动来完成更换,无法较好的适应高效快速且自动化的插齿数量调整过程的问题。

15、通过驱动电机、第一锥齿轮、第二锥齿轮、纵梁、圆杆和圆盘之间的配合,使得由驱动电机通过第一锥齿轮带动两侧的第二锥齿轮同步且反向的旋转,进而使两侧的圆盘和圆杆进行同步且反向的旋转,以驱动纵梁向上的过程中举例,一侧圆杆朝纵向施加力的方向为斜上前侧方向,另一侧侧圆杆朝纵向施加力的方向为斜上后侧方向,而反作用力直接作用在圆盘处,而两侧圆盘又通过锥齿轮组连接在一起,使得两处相反的反作用力水平分力刚好可以相互抵消,仅留有竖直方向反作用力竖直分力抵在圆盘处,如此,便可有效的避免了现有技术通常采用一侧驱动的方式使得由于没有驱动部的侧向平衡便容易造成转动支撑部受损影响具体的加工效率问题。

技术特征:

1.一种高效自动化控制多刀齿的插床,包括底座(1)和机体(2),其特征在于:所述底座(1)的上部安装有调整组件(3),所述机体(2)的内壁前侧安装有挡板(12),所述机体(2)的内壁前侧安装有往复组件(5),所述挡板(12)的前端安装有插齿组件(4),所述机体(2)的外壁右端安装有控制开关(10),所述控制组件(10)的右部安装有拉绳开关(6)。

2.根据权利要求1所述的一种高效自动化控制多刀齿的插床,其特征在于:所述往复组件(5)包括圆盘(501)、第二锥齿轮(502)、纵梁(503)、立柱(504)、驱动电机(505)、第一锥齿轮(506)、顶梁(507)和圆杆(508);

3.根据权利要求1所述的一种高效自动化控制多刀齿的插床,其特征在于:所述底座(1)的上端后部安装有机体(2),所述机体(2)的前侧下部设置有工件(9)。

4.根据权利要求1所述的一种高效自动化控制多刀齿的插床,其特征在于:所述插齿组件(4)包括端板(401)、竖筒(402)、滑杆(403)、横梁(404)、滑槽(405)、底部插齿盘(406)、气缸(407)、顶部双向插齿盘(408)、顶部单向插齿盘(409)、顶部垫板(410)、压辊(411)、压紧电机(412)、通孔(413)和压槽(414);

5.根据权利要求4所述的一种高效自动化控制多刀齿的插床,其特征在于:所述底部插齿盘(406)、顶部双向插齿盘(408)、顶部单向插齿盘(409)和顶部垫板(410)的内部圆盘半径及厚度尺寸一致,且底部插齿盘(406)、顶部双向插齿盘(408)、顶部单向插齿盘(409)的外壁加工有尺寸一致的插齿。

6.根据权利要求1所述的一种高效自动化控制多刀齿的插床,其特征在于:所述调整组件(3)包括齿槽(301)、齿轮(302)、调整电机(303)、纵向滑轨(304)、纵向螺纹手轮(305)、纵向滑块(306)、横向滑块(307)、横向螺纹手轮(308)、放料平台(309)和压块(310);

7.根据权利要求6所述的一种高效自动化控制多刀齿的插床,其特征在于:所述放料平台(309)的上端前后两侧均固接有扣板(8),所述放料平台(309)的内侧中心加工有圆孔(11),所述扣板(8)的内壁内侧均螺纹相连有螺栓(7),所述螺栓(7)的末端与工件(9)相抵紧。

技术总结

本发明涉及插床技术领域,尤其是一种高效自动化控制多刀齿的插床,包括底座和机体,所述挡板的前端安装有插齿组件,所述机体的外壁右端安装有控制开关,所述控制组件的右部安装有拉绳开关。通过竖筒、压辊、压紧电机、气缸、底部插齿盘、顶部双向插齿盘、顶部单向插齿盘和顶部垫板之间的配合,使得底部插齿盘与不同的齿盘或垫板搭配实现单齿、双齿及三齿的加工效果,随后通过气缸和压紧电机的配合实现在不同高度控制压辊的°旋转,使其完成齿盘或垫板处的压紧及推出,如此,便有效的避免了现有技术当中插具与升降结构之间之间的连接过于繁琐并且需要手动来完成更换,无法较好的适应高效快速且自动化的插齿数量调整过程的问题。

技术研发人员:宋钊

受保护的技术使用者:宋钊

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!