帽檐压装设备及帽檐压装控制方法与流程

本发明涉及智能控制,尤其涉及一种帽檐压装设备及帽檐压装控制方法。

背景技术:

1、目前零件加工过程中,通常会通过冲压装置,让零件的不同组件在强大的压力作用下,组装起来;或者零件中的某个部位需要在冲压装置作用下,通过强大的压力作用,让零件的某个部位被挤压成预定的形状。

2、但是随着电子科学技术的发展,很多零件(例如,芯片、传感器、轴承、阀门等)的性能要求越来越高,才能更好满足电子设备的可靠性要求。这就需要对加工过程中施加的压力进行严格控制,只有在预定范围内的压力,才能让零件加工过程中的良品率得到提高。

3、然而常用的零件加工设备为了控制施加的压力,通常都会采用精度更高的控制器或者驱动电机;但是从马达施加驱动力到压力传递构成中,每个部件的差异和组装进度都会影响到压力的精度;所以仅靠提高控制器或者驱动电机的控制精度,也较难控制好零件加工设备施加的压力精度。

4、尤其是有些零件包括帽檐,如果帽檐与主体之间安装的位置没有对正,直接挤压,直接会导致该零件压装后不合格。

技术实现思路

1、为了解决现有零件加工过程中压力精度控制无法满足工业需求的问题,本发明提供一种帽檐压装设备及帽檐压装控制方法,通过增加压力传感器,对压接力进行检测,根据零件中帽檐压力检测结果来确定帽檐是否对正,提升加工后零件的合格率。

2、本发明第一方面提供一种帽檐压装设备,其特征在于,包括:

3、帽檐压力施加装置,用于向待加工零件的帽檐施加压力;在压装操作时,所述帽檐压力施加装置与所述待加工零件的帽檐的表面相对设置,并且当所述帽檐安装倾斜时,所述帽檐压力施加装置与所述待加工零件的帽檐之间的相互作用力与预定值不同;

4、压力传感器,用于采集帽檐压力施加装置的压力;

5、存储器,用于存储表征零件加工用的合格压力参数;

6、比较器,分别接收所述压力传感器检测的压力值和存储器中的合格压力参数,并且根据所述压力值是否满足所述合格压力参数,来确定所述待加工零件的帽檐安装是否发生倾斜。

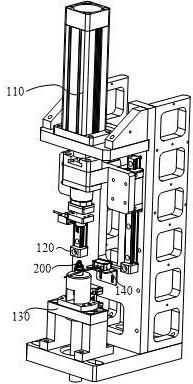

7、本发明优选的实施方式中,所述帽檐压力施加装置与所述待加工零件的帽檐的表面相对设置的构造关系包括:所述帽檐压力施加装置位于零件夹持装置的上方,待加工零件被所述零件夹持装置夹持时,所述帽檐压力施加装置的压力输出端位于所述待加工零件的帽檐的正上方。

8、本发明进一步优选的实施方式中,所述帽檐压力施加装置包括下压电缸,所述压力传感器位于所述电缸的输出端,根据所述电缸的输出端的压力确定所述待加工零件的帽檐受力面积,并根据所述待加工零件的帽檐受力面积确定所述待加工零件的帽檐安装是否发生倾斜。

9、本发明优选的实施方式中,所述表征零件加工用的合格压力参数包括帽沿压接压力值上限取值曲线和帽沿压接压力值上限取值曲线,所述比较器根据所述压力传感器检测到当前零件加工的压力,是否在帽沿压接压力值上限取值曲线和帽沿压接压力值上限取值曲线之间,确定所述待加工零件的帽檐安装是否发生倾斜。

10、本发明进一步优选的实施方式中,所述帽沿压接压力值上限取值和所述帽沿压接压力值上限取值的取值方式包括:通过所述帽檐压装设备压装预定数量样品,获取压装用合格压力值参数曲线,并根据压力值误差范围,确定所述帽沿压接压力值上限取值曲线和所述帽沿压接压力值上限取值曲线。

11、本发明优选的实施方式中,所述帽檐压装设备还包括:分别与所述压力传感器、所述帽檐压力施加装置电连接的可编程逻辑控制器,以及与所述可编程逻辑控制器通信连接的上位机,并且所述可编程逻辑控制器能够直接接收所述传感器的压力参数,并将所述压力参数以上位机能够识别的参数格式反馈至所述上位机,在所述上位机上形成压力参数曲线。

12、本发明优选的实施方式中,所述待加工零件的帽檐包括从零件主体侧壁延伸的突起,合格装配的待加工零件中所述突起与所述帽檐压力施加装置中电缸的输出端对齐;当所述待加工零件的帽檐与零件主体倾斜时,待加工零件中所述突起与所述帽檐压力施加装置中电缸的输出端之间接触部不能完全对齐。

13、本发明另一方面还提供一种帽檐压装设备控制方法,其特征在于,包括:

14、获取待加工零件中帽檐被施加的压力曲线;在压装操作时,当所述帽檐压装设备处于相同状态时,所述待加工零件中帽檐被施加的压力与所述帽檐的状态相关;

15、获取表征零件加工用的合格压力参数;

16、根据待加工零件中帽檐被施加的压力曲线是否满足所述合格压力参数,来确定所述待加工零件的帽檐安装是否发生倾斜。

17、本发明优选的实施方式中,所述表征零件加工用的合格压力参数包括帽沿压接压力值上限取值曲线和帽沿压接压力值上限取值曲线,所述帽沿压接压力值上限取值和所述帽沿压接压力值上限取值的取值方式包括:通过所述帽檐压装设备压装预定数量样品,获取压装用合格压力值参数曲线,并根据压力值误差范围,确定所述帽沿压接压力值上限取值曲线和所述帽沿压接压力值上限取值曲线。

18、本发明优选的实施方式中,当待加工零件为合格零件时,所述待加工零件中帽檐对应的突起与所述帽檐压力施加装置中电缸的输出端对齐;当待加工零件为不合格零件时,所述待加工零件中帽檐对应的突起不能与所述帽檐压力施加装置中电缸的输出端对齐;并且根据所述帽檐对应突起与所述电缸的输出端之间作用力,确定所述待加工零件的帽檐是否相对于所述待加工零件主体发生倾斜。

19、本发明提供的上述技术方案中,创造性地提出根据帽檐压力施加装置与所述待加工零件的帽檐之间的相互作用力与预定值不同,来确定检测零件压装是否倾斜;而通过检测待加工零件中帽檐被施加的压力曲线,并根据待加工零件中帽檐被施加的压力曲线是否在预定的范围内,从而快速、准确地针对包括帽檐的零件压装后是否合格;弥补现有技术中零件合格判断存在准确率低或者成本高的不足。

20、发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书变得显而易见,或者通过实施本发明的技术方案而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构和/或流程来实现和获得。

技术特征:

1.一种帽檐压装设备,其特征在于,包括:

2.根据权利要求1所述设备,其特征在于,所述帽檐压力施加装置与所述待加工零件的帽檐的表面相对设置的构造关系包括:所述帽檐压力施加装置位于零件夹持装置的上方,待加工零件被所述零件夹持装置夹持时,所述帽檐压力施加装置的压力输出端位于所述待加工零件的帽檐的正上方。

3.根据权利要求2所述设备,其特征在于,所述帽檐压力施加装置包括下压电缸,所述压力传感器位于所述电缸的输出端,根据所述电缸的输出端的压力确定所述待加工零件的帽檐受力面积,并根据所述待加工零件的帽檐受力面积确定所述待加工零件的帽檐安装是否发生倾斜。

4.根据权利要求1所述设备,其特征在于,所述表征零件加工用的合格压力参数包括帽沿压接压力值上限取值曲线和帽沿压接压力值上限取值曲线,所述比较器根据所述压力传感器检测到当前零件加工的压力,是否在帽沿压接压力值上限取值曲线和帽沿压接压力值上限取值曲线之间,确定所述待加工零件的帽檐安装是否发生倾斜。

5.根据权利要求4所述设备,其特征在于,所述帽沿压接压力值上限取值和所述帽沿压接压力值上限取值的取值方式包括:通过所述帽檐压装设备压装预定数量样品,获取压装用合格压力值参数曲线,并根据压力值误差范围,确定所述帽沿压接压力值上限取值曲线和所述帽沿压接压力值上限取值曲线。

6.根据权利要求1所述设备,其特征在于,还包括分别与所述压力传感器、所述帽檐压力施加装置电连接的可编程逻辑控制器,所述可编程逻辑控制器通信连接的上位机,并且所述可编程逻辑控制器能够直接接收所述传感器的压力参数,并将所述压力参数以上位机能够识别的参数格式反馈至所述上位机,在所述上位机上形成压力参数曲线。

7.根据权利要求1-6中任意一种所述设备,其特征在于,所述待加工零件的帽檐包括从零件主体侧壁延伸的突起,合格装配的待加工零件中所述突起与所述帽檐压力施加装置中电缸的输出端对齐;当所述待加工零件的帽檐与零件主体倾斜时,待加工零件中所述突起与所述帽檐压力施加装置中电缸的输出端之间接触部不能完全对齐。

8.一种帽檐压装设备控制方法,其特征在于,包括:

9.根据权利要求8所述方法,其特征在于,所述表征零件加工用的合格压力参数包括帽沿压接压力值上限取值曲线和帽沿压接压力值上限取值曲线,所述帽沿压接压力值上限取值和所述帽沿压接压力值上限取值的取值方式包括:通过所述帽檐压装设备压装预定数量样品,获取压装用合格压力值参数曲线,并根据压力值误差范围,确定所述帽沿压接压力值上限取值曲线和所述帽沿压接压力值上限取值曲线。

10.根据权利要求8所述方法,其特征在于,当待加工零件为合格零件时,所述待加工零件中帽檐对应的突起与所述帽檐压力施加装置中电缸的输出端对齐;当待加工零件为不合格零件时,所述待加工零件中帽檐对应的突起不能与所述帽檐压力施加装置中电缸的输出端对齐;并且根据所述帽檐对应突起与所述电缸的输出端之间作用力,确定所述待加工零件的帽檐是否相对于所述待加工零件主体发生倾斜。

技术总结

本发明属于智能控制技术领域,提供一种帽檐压装设备及帽檐压装控制方法,所述帽檐压装设备包括:帽檐压力施加装置,在压装操作时,当所述帽檐安装倾斜时,所述帽檐压力施加装置与所述待加工零件的帽檐之间的相互作用力与预定值不同;压力传感器,用于采集帽檐压力施加装置的压力;存储器,用于存储表征零件加工用的合格压力参数;比较器,根据所述压力值是否满足所述合格压力参数,来确定所述待加工零件的帽檐安装是否发生倾斜。因此,通过增加压力传感器,对压接力进行检测,根据零件中帽檐压力检测结果来确定帽檐是否对正,提升加工后零件的合格率。

技术研发人员:梁国辉,陈旭露,杨连红

受保护的技术使用者:珠海市晋德方智能科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!