一种钛合金薄板焊接用铜制散热压块装置及其使用方法与流程

本发明涉及钛合金,具体为一种钛合金薄板焊接用铜制散热压块装置及其使用方法。

背景技术:

1、钛合金由于其比强度高、耐腐蚀的特点,已经广泛的应用于航空航天领域,然而由于钛合金散热能力较差,在焊接连接过程中产生较大的焊接变形,为后续加工精度带不利影响。减少焊接变形的有效办法是尽可能降低焊道及其周边金属在高温区的停留时间,虽然,通过控制焊接线能量可以降低热源对焊道的热输入,从而有效的减小焊接变形,但方法较单一,不能达到理想的效果。

2、因此,尽快的使焊道热量散失作为一种重要的方法,也被研究者进行开发利用,出现了垫板的水冷装置等散热系统,并大量的被用作中大厚度零件的焊接。针对钛合金薄板焊接,由于薄板散热主要方式是二维方向散热,散热方式单一,因此,增加钛合金薄板焊接的散热通道,提升钛合金薄板焊接的散热量,对钛合金薄板的焊接有重要的工程意义。

技术实现思路

1、针对上述提出的钛合金薄板焊接散热方式单一,变形抑制仍然有提升空间的问题,提出一种钛合金薄板焊接用铜制散热压块装装置及其使用方法。本发明主要依据焊接线能量计算焊接过程中焊道两侧高于钛合金相变温度的宽度,测量待焊全焊道的长度,并待焊焊道的空间外形制作随形的铜制散热板,且单侧散热板的宽度不小于计算所得的相变温度宽度,单侧散热板的长度不小于全焊道的长度,焊接时将铜制散热板置于待焊焊道焊接面的两侧,两块铜制散热板之间的距离不小于焊道的宽度,并用焊接夹紧装置将铜制散热板与待焊零件表面贴合夹紧,最后进行焊接,焊接终了时,待零件冷却到室温后,打开夹紧装置,拆卸散热板,取出零件完成焊接。

2、为实现上述目的,本发明提供如下技术方案:钛合金薄板焊接用铜制散热压块装备,散热板的材料选用热导率不低于钛合金的热导率约10w/m.k,且散热板的外形需要与待焊焊道两侧焊接时高于相变温度区间范围内零件型面一致,便于焊接时与零件贴合夹紧,采用此方法,由于在待焊零件上方增设了散热板,增加了钛合金的焊接时散热通道,将钛合金薄板焊接时原二维散热方式,改变为三维散热方式,提高了钛合金薄板焊接时散热率,可以进一步改善焊接变形。

3、散热板的材料从成本及使用效果考虑优选5mm厚的铜,其散热率约为350w/m.k,远高于钛合金,且塑性较好,便于制作各种型面;单侧散热板的宽度通过计算焊接时待焊焊道高于相变温度(800℃)的区域确定,距离焊道中心最远处的相变温度点距离可以通过公式(1)确定

4、

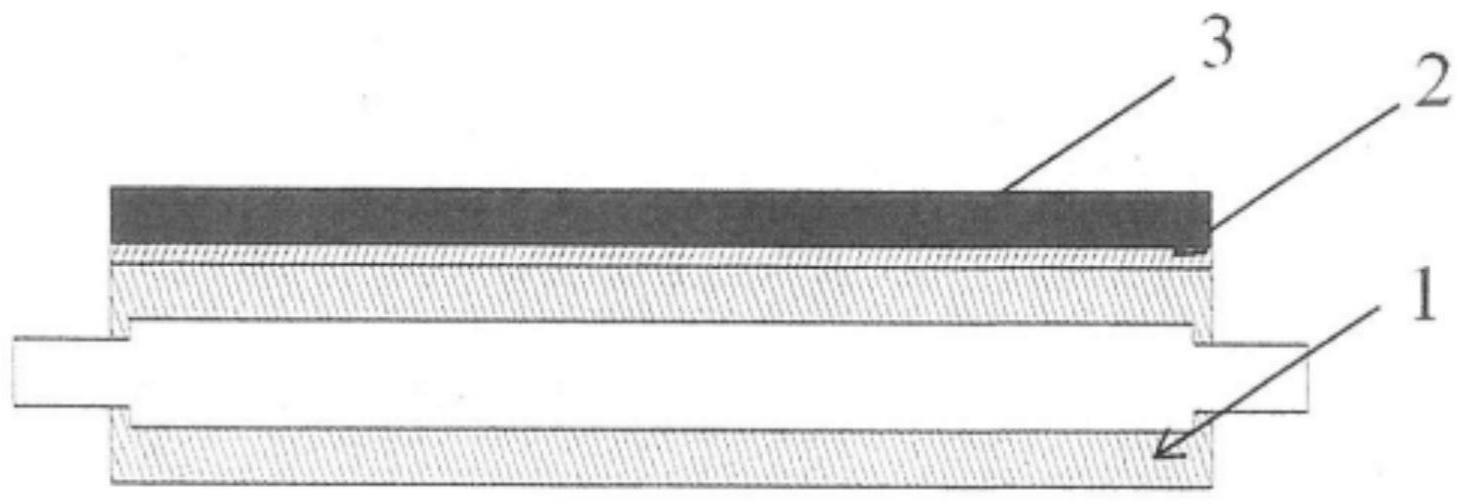

5、其中,式中t为焊接时间,r最远的相变温度点,t为相变温度,e为热输入,a为材料热导率,c为材料比热容,p为材料密度焊接装夹时,最底层为带有水冷装置的铜垫块,中间为待焊零件,零件上方为铜制散热块,且层与层之间要贴合夹紧,避免由于层与层之间产生缝隙,降低装置的散热率;铜散热板夹紧时,两块铜散热板之间的距离应大于焊接热源的最大尺寸,避免焊接热源直接作用铜散热块使散热块损坏;待全部夹紧后,启动焊机进行焊接,焊接终了时,为了放置高温区域产生焊接变形及高温区域产生氧化,需要等待零件焊道处全部区域的温度低于300℃以下后,再对装置进行拆卸取出零件。

6、与现有技术相比,本发明的有益效果是:本发明主要依据焊接线能量计算焊接过程中焊道两侧高于钛合金相变温度的宽度,测量待焊全焊道的长度,并待焊焊道的空间外形制作随形的铜制散热板,且单侧散热板的宽度不小于计算所得的相变温度宽度,单侧散热板的长度不小于全焊道的长度,焊接时将铜制散热板置于待焊焊道焊接面的两侧,两块铜制散热板之间的距离不小于焊道的宽度,并用焊接夹紧装置将铜制散热板与待焊零件表面贴合夹紧,最后进行焊接,焊接终了时,待零件冷却到室温后,打开夹紧装置,拆卸散热板,取出零件完成焊接。

技术特征:

1.一种钛合金薄板焊接用铜制散热压块装置,其特征在于:包括以下方法:

技术总结

本发明公开了一种钛合金薄板焊接用铜制散热压块装置及其使用方法,本发明主要依据焊接线能量计算焊接过程中焊道两侧高于钛合金相变温度的宽度,测量待焊全焊道的长度,并待焊焊道的空间外形制作随形的铜制散热板,且单侧散热板的宽度不小于计算所得的相变温度宽度,单侧散热板的长度不小于全焊道的长度,焊接时将铜制散热板置于待焊焊道焊接面的两侧,两块铜制散热板之间的距离不小于焊道的宽度,并用焊接夹紧装置将铜制散热板与待焊零件表面贴合夹紧,最后进行焊接,焊接终了时,待零件冷却到室温后,打开夹紧装置,拆卸散热板,取出零件完成焊接。

技术研发人员:刘旭东,尹洋,王野,李本新,姚新海,李晨,张海洋,高帅,刘德龙,裴家骏,王超,董奇峰

受保护的技术使用者:辽宁华天航空科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!