一种铝型材生产用挤压机的制作方法

本发明涉及铝型材,具体为一种铝型材生产用挤压机。

背景技术:

1、铝型材料主要由6063铝型材型材以及尼龙pa66隔热条组成,而且铝型材报价使用范围极广泛,而且通用性也是非常强的,铝型材一直就以环保,组装拆卸方便,节省时间和使用寿命长的特点而闻名,因此也深受消费者的喜欢,要是铝型材没有中间隔热条的断开,那就只能还是以前的普通铝型材门窗了,在进行铝型材的生产时,需要通过挤压机进行挤压成型,比如:

2、公告号为cn106881370a提供的一种铝型材挤压机新型压余剪切装置,包括有剪切机构和打压机构,所述的剪切机构由剪切伸缩缸、剪切杆和剪切刀组成,所述的剪切 刀摆动安装在剪切杆底部,位于挤压机的挤压模具入口处,由剪切伸缩缸驱动上下移动进行剪切,该剪切刀上设有一回位机构;所述的打压余机构由打压余伸缩缸和推料杆组成,所述的打压余机构安装在剪切杆上,在剪切完成后,打压余伸缩缸向下驱动推料杆,所述的打压余伸缩缸在剪切杆形成二次驱动推料杆的伸缩缸。本发明应用时,可完全避免剪切装置的剪切刀退刀(回刀)时,会拖到剪切面,或拖到挤压模具,由此可有效提高挤压型材的剪切面的平整度,提高剪切精度,避免损坏挤压模具。

3、又如公告号为cn102712024b提供的一种径向挤压机,包括分别带有压轭(3、4)的第一和第二结构(9、10)。两个压轭形成用于挤压工具衔接组件(6)的接收空间。第二结构在驱动单元第一散热扇(12)的作用下可在打开位置和挤压位置之间在垂直于挤压机轴线的工作面内相对于第一结构直线地移动通过一个挤压行程。在径向挤压机的打开位置中,在两个压轭之间形成了侧向供给开口出风口(13)。驱动单元仅在背离供给开口的侧上与挤压机轴线错开地布置。布置在驱动单元第一散热扇(12)的背离挤压机轴线的侧上的可在支承行程内以限定的方式连续地改变长度的支承驱动器限定板(20)在第一结构第一承载板(9)和第二结构第二承载板(10)之间起作用,所述支承驱动器限定板(20)至少在一部分挤压行程上提供了在第一结构和第二结构之间与驱动单元的作用方向相反地作用的阻力。

4、现有的铝型材挤压机,通常只能对单个铝型材进行挤压,挤压的操作繁琐,不便于对铝型材进行大规模的挤压操作,自动化水平较低,不便于提高挤压效率,因此,本发明提供一种铝型材生产用挤压机,以解决上述提出的问题。

技术实现思路

1、本发明的目的在于提供一种铝型材生产用挤压机,以解决上述背景技术中提出的挤压的操作繁琐,不便于对铝型材进行大规模的挤压操作,自动化水平较低,不便于提高挤压效率的问题。

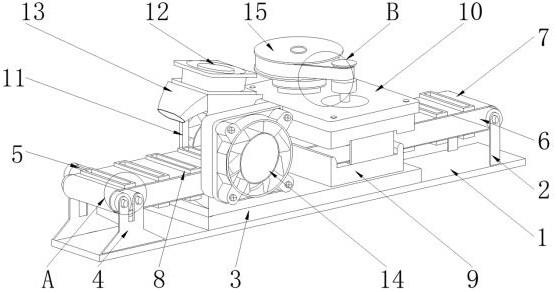

2、为实现上述目的,本发明提供如下技术方案:一种铝型材生产用挤压机,包括:

3、底板,其右端上表面设置有第一支撑板,且底板的中部上表面安装有稳定板,所述稳定板的左端设置有第二支撑板,且第二支撑板的后端通过螺栓固定有第一电机;

4、衔接组件,其设置在第一电机的前端,且衔接组件的外端安装有输送带,所述输送带的外表面设置有挤压模具;

5、第一承载板,其安装在稳定板的右端,且第一承载板的上端设置有第二承载板,所述第二承载板的上端前后两侧分别设置有大衔接盘和第二电机,且大衔接盘和第二电机的外端均安装有皮带;

6、衔接外壳,其设置在稳定板的左端,且衔接外壳的外端安装有第二散热扇,所述衔接外壳的上端左侧设置有出风口,且衔接外壳的顶部安装有第一散热扇;

7、衔接杆,其安装在大衔接盘的下端,且衔接杆的右端安装有连接组件,所述连接组件的下端设置有限定板。

8、采用上述技术方案,将需要挤压的铝型材料依次放入到挤压模具的内部,这时通过衔接组件的转动,将输送带进行移动,从而进行依次挤压,使用便捷。

9、作为本发明的优选技术方案,所述衔接组件由第一连接柱、第一连接盘、第二连接柱和第二连接盘构成;

10、第一连接柱,其在输送带的内部左右两端均有设置;

11、第一连接盘,其设置在第一连接柱的外表面中部;

12、第二连接柱,其安装在第一连接盘的外侧;

13、第二连接盘,其设置在第二连接柱的外端中部。

14、采用上述技术方案,通过将第二支撑板和第一支撑板分别与第一连接柱和第二连接柱进行卡合安装,当启动第一电机时,这时第一电机带动第二连接柱进行转动,从而使第二连接柱带动第二连接盘在输送带的内端进行转动,操作便捷。

15、作为本发明的优选技术方案,所述第一连接盘与第二连接盘相对啮合连接,且第二连接盘的外端设置有半圆结构。

16、采用上述技术方案,当第一电机带动第二连接柱转动时,这时第二连接柱带动第一连接盘进行转动,从而将输送带进行移动,当第二连接盘转动到光滑面时,这时第一连接柱停止转动,将输送带进行停留移动,进行挤压操作。

17、作为本发明的优选技术方案,所述挤压模具在输送带的外表面等间距设置,且挤压模具的纵截面为“u”字型结构。

18、采用上述技术方案,将铝型材料依次放入到挤压模具的内部,对材料进行盛放,在进行移动挤压加工,操作便捷。

19、作为本发明的优选技术方案,所述出风口的纵截面为壶嘴状结构。

20、采用上述技术方案,通过出风口的设置,部分风力,可通过出风口进行流出。

21、作为本发明的优选技术方案,所述第二散热扇关于衔接外壳的竖轴线前后对称设置。

22、采用上述技术方案,通过第二散热扇的设置,将第二散热扇进行启动后,这时通过第二散热扇对输送带上端的挤压模具内部的铝型材料进行挤压后冷却,挤压冷却一体,方便进行加工,提高了加工效率。

23、作为本发明的优选技术方案,所述第二电机通过皮带使大衔接盘与第二承载板相对转动连接。

24、采用上述技术方案,通过启动第二电机,使第二电机带动皮带进行移动,从而将大衔接盘进行转动。

25、作为本发明的优选技术方案,所述连接组件由承载盘、限定杆、定位柱和挤压板构成;

26、承载盘,其设置在衔接杆的右端;

27、限定杆,其安装在承载盘的前端;

28、定位柱,其贯穿连接在限定杆的下端;

29、挤压板,其固定在定位柱的前端。

30、采用上述技术方案,通过将大衔接盘进行转动时,这时大衔接盘带动衔接杆进行转动,从而将承载盘在第二承载板的内部转动。

31、作为本发明的优选技术方案,所述承载盘与衔接杆构成蜗轮蜗杆结构,且承载盘与限定杆通过插销进行连接。

32、采用上述技术方案,当承载盘进行转动时,这时限定杆在承载盘的外端进行转动,使限定杆的下端在挤压板的内部进行转动。

33、作为本发明的优选技术方案,所述定位柱与限定杆相对转动连接,且定位柱下端的挤压板与限定板相对滑动连接。

34、采用上述技术方案,当限定杆的下端在挤压板的上端进行转动时,由于承载盘上端的偏心凸块设置,使挤压板在限定板的内端进行上下滑动,从而根据挤压板的滑动对挤压模具内部的铝型建材进行挤压成型。

35、与现有技术相比,本发明的有益效果是:该铝型材生产用挤压机,解决了通常只能对单个铝型材进行挤压,挤压的操作繁琐,不便于对铝型材进行大规模的挤压操作,自动化水平较低,不便于提高挤压效率的问题;

36、通过输送带的外表面设置有挤压模具;将需要挤压的铝型材料依次放入到挤压模具的内部,这时通过衔接组件的转动,将输送带进行移动,从而进行依次挤压,形成大规模的自动化挤压操作,提高了自动化水平,第二散热扇关于衔接外壳的竖轴线前后对称设置,通过第二散热扇的设置,将第二散热扇进行启动后,这时通过第二散热扇对输送带上端的挤压模具内部的铝型材料进行挤压后冷却,挤压冷却一体,方便进行加工,提高了加工效率;

37、通过第一电机带动第二连接柱进行转动,从而使第二连接柱带动第二连接盘在输送带的内端进行转动,当第一电机带动第二连接柱转动时,这时第二连接柱带动第一连接盘进行转动,从而将输送带进行移动,当第二连接盘转动到光滑面时,这时第一连接柱停止转动,将输送带进行停留移动,在停留的时间内,对铝型建材进行挤压操作;

38、通过定位柱下端的挤压板与限定板相对滑动连接,当限定杆的下端在挤压板的上端进行转动时,由于承载盘上端的偏心凸块设置,使挤压板在限定板的内端进行上下滑动,从而根据挤压板的滑动对挤压模具内部的铝型建材进行挤压成型,操作更加便捷。

- 还没有人留言评论。精彩留言会获得点赞!