一种自动调节焊接位置的焊接操作台的制作方法

本发明涉及焊接设备,具体为一种自动调节焊接位置的焊接操作台。

背景技术:

1、焊接,也称作熔接、镕接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术,焊接也是管道加工过程中的一道重要工序,其中焊管机是管道焊接工艺中常见的一种设备。

2、经检索,公开号为cn218745381u的实用新型专利公开了一种可调节焊接位置的自动焊锡机,通过设置了储尘盒、滤尘网、主动电机、扇叶、收尘头,使得本装置在使用过程中主动电机运转带动扇叶转动,形成吸力,焊锡产生的焊锡烟雾会被收尘头吸入塑形软管内,最后到达储尘盒,再经由滤尘网将焊锡烟雾中的金属粉尘过滤,最终金属粉尘被储放在储尘盒内,排出的空气中不含有金属粉尘,保护了工作人员的身体健康。

3、上述技术方案中焊枪在横架梁上滑动,实现对焊接位置的调节,而在对管道焊接时,通常是将管道置入到焊接架的下方,由焊枪对焊接位置点焊加工,但是在焊接完成后,需要人为对管道上料以及将焊接后的管道移出,这种方式费时费力,且自动化程度不高,另外管道在进入到焊接架的焊接位置时,需要人为对两个管道的焊接端部对准,调节管道的焊接位置存在着不便,印象着焊接枪对焊接位置的点焊。

技术实现思路

1、本发明的目的在于提供了一种自动调节焊接位置的焊接操作台,通过由限制块对焊接管道的一端限制,管道的外壁面与限制块上的弧面相贴合,通过顶升气缸一向上推动运动板并带动旋转推块运动,旋转推块由空缺腔体移出并到达焊接台的顶面上方,旋转推块的表面对应的两个管道外壁面相贴,通过在限制块和旋转推块的共同配合下,对管道的两端初步限位,保证管道在焊接时的稳定性,当两个管道的端部焊接完成后,由两个旋转气缸同步驱动对应的旋转推块转动,由旋转推块推动焊接后的管道由焊接台移出,方便对焊接完成后管道的转移,提高效率,以解决上述背景技术中提到的问题。

2、本发明可以通过以下技术方案实现:一种自动调节焊接位置的焊接操作台,包括机体,所述机体的顶面中部设置有用于承载两个管道的焊接台,所述焊接台的上方设置有与机体顶面固接的焊接架,所述焊接架的内腔顶部安装有由液压油缸推动并对管道焊接的焊接枪,且焊接架的内部安装有用于对两个管道焊接定位的调节机构,所述焊接台的内部设有空缺腔体,所述空缺腔体的内部安装有用于对焊接后管道推送的推动机构;

3、推动机构包括与焊接台底面通过紧固件固接的安装板,所述安装板的顶面上安装有顶升气缸一,所述顶升气缸一的推动端固接有运动板,所述空缺腔体的内部安装有与运动板滑动配合的竖杆,所述运动板的顶面上安装有旋转气缸,所述旋转气缸的驱动端固接有用于对焊接后管道推动的旋转推块。

4、本发明的进一步技术改进在于:所述旋转推块的顶面固接有与焊接台顶面齐平的匹配板,且旋转推块的一侧表面上设有与管道外壁接触的弧形腔槽。

5、本发明的进一步技术改进在于:所述焊接台的顶面上并远离匹配板的一侧设有凹形槽口,凹形槽口的内部安装有顶升气缸二,顶升气缸二的推动端固接有活塞板,活塞板的顶面上安装有与凹形槽口配合使用的限制块,所述限制块的端面设置为弧面,弧面的圆心与管道的圆心一致。

6、本发明的进一步技术改进在于:调节机构包括安装在焊接架内腔顶部并由正反电机驱动的正反双向丝杠,所述正反双向丝杠的螺纹外表面上套设有滑座,所述滑座的底面上安装有电动推杆和t形杆,所述电动推杆的伸缩端固接有与t形杆滑动配合的弧形调节块,所述弧形调节块内侧面与管道的端面贴合。

7、本发明的进一步技术改进在于:所述正反双向丝杠的一侧平行设置有与焊接架内壁面固接的横杆,所述滑座在横杆上滑动,液压油缸设置在横杆和正反双向丝杠之间。

8、本发明的进一步技术改进在于:所述滑座的顶面上安装有滑杆,所述滑杆的端部设置有滑块,所述焊接架的内腔顶面上设有用于滑块滑动配合的导向滑槽。

9、本发明的进一步技术改进在于:所述焊接架的一侧设置有用于对两个管道输送的输送带,且焊接架的另一侧设置有用于对焊接后管道移出的输出带,所述输送带以及输出带的外侧均设置有挡板,所述输送带的表面上安装有若干个用于对管道限位的橡胶隔条,所述输送带、焊接台和输出带的顶面高度依次减小。

10、本发明的进一步技术改进在于:所述焊接架的两侧表面上均安装有固定框板,每个所述固定框板的表面上均嵌入设置有透明窗,且固定框板的内部活动安装有由升降气缸推动的防护侧板。

11、与现有技术相比,本发明具备以下有益效果:

12、1、本发明由限制块对焊接管道的一端限制,管道的外壁面与限制块上的弧面相贴合,通过顶升气缸一向上推动运动板并带动旋转推块运动,旋转推块由空缺腔体移出并到达焊接台的顶面上方,旋转推块的表面对应的两个管道外壁面相贴,通过在限制块和旋转推块的共同配合下,对管道的两端初步限位,保证管道在焊接时的稳定性,当两个管道的端部焊接完成后,由两个旋转气缸同步驱动对应的旋转推块转动,由旋转推块推动焊接后的管道由焊接台移出,方便对焊接完成后管道的转移,提高效率;

13、2、由电动推杆推动弧形调节块向下,弧形调节块向下运动中并与t形杆发生限位滑动,直至弧形调节块的内侧面与管道的顶部外表面齐平,正反电机驱动正反双向丝杠转动,在螺纹配合下使得滑座发生位移,两个滑座向着焊接台的中部靠近,滑座带动弧形调节块与管道的外端面贴合,使得两个管道的焊接端相贴合,自动调节管道的焊接位置,实现管道焊接位置的自动调节对接,提高焊接效率;

14、3、管道进入到焊接架内,通过升降气缸推动防护侧板在固定框板内运动,直至防护侧板的底端与机体的顶面贴合,保证管道的焊接加工环境,提升焊接加工的安全性。

技术特征:

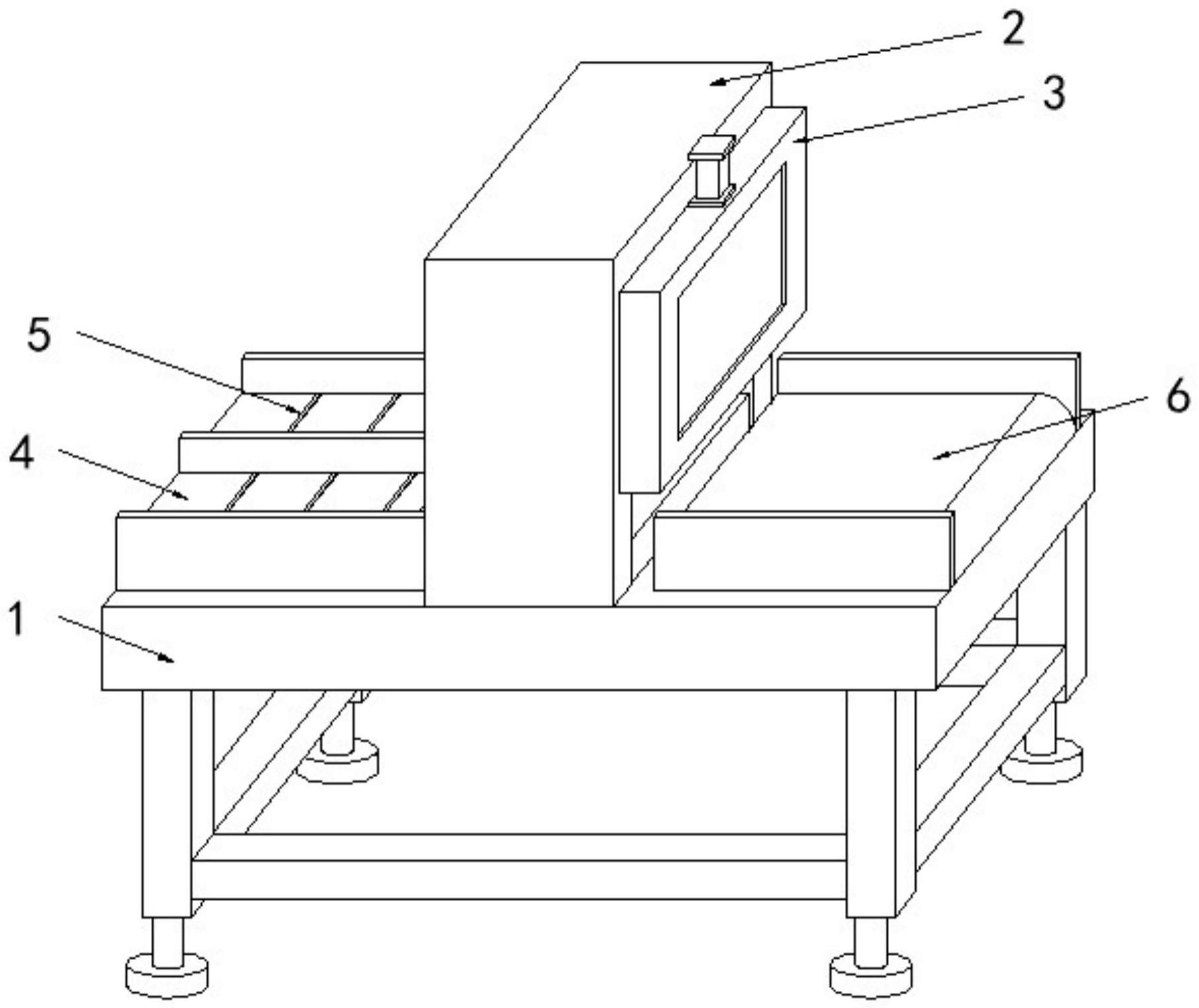

1.一种自动调节焊接位置的焊接操作台,包括机体(1),其特征在于:所述机体(1)的顶面中部设置有用于承载两个管道的焊接台(20),所述焊接台(20)的上方设置有与机体(1)顶面固接的焊接架(2),所述焊接架(2)的内腔顶部安装有由液压油缸推动并对管道焊接的焊接枪(8),且焊接架(2)的内部安装有用于对两个管道焊接定位的调节机构,所述焊接台(20)的内部设有空缺腔体(11),所述空缺腔体(11)的内部安装有用于对焊接后管道推送的推动机构;

2.根据权利要求1所述的一种自动调节焊接位置的焊接操作台,其特征在于,所述旋转推块(17)的顶面固接有与焊接台(20)顶面齐平的匹配板(18),且旋转推块(17)的一侧表面上设有与管道外壁接触的弧形腔槽(19)。

3.根据权利要求2所述的一种自动调节焊接位置的焊接操作台,其特征在于,所述焊接台(20)的顶面上并远离匹配板(18)的一侧设有凹形槽口,凹形槽口的内部安装有顶升气缸二,顶升气缸二的推动端固接有活塞板,活塞板的顶面上安装有与凹形槽口配合使用的限制块(21),所述限制块(21)的端面设置为弧面,弧面的圆心与管道的圆心一致。

4.根据权利要求1所述的一种自动调节焊接位置的焊接操作台,其特征在于,调节机构包括安装在焊接架(2)内腔顶部并由正反电机驱动的正反双向丝杠(9),所述正反双向丝杠(9)的螺纹外表面上套设有滑座(10),所述滑座(10)的底面上安装有电动推杆(23)和t形杆(24),所述电动推杆(23)的伸缩端固接有与t形杆(24)滑动配合的弧形调节块(25),所述弧形调节块(25)内侧面与管道的端面贴合。

5.根据权利要求4所述的一种自动调节焊接位置的焊接操作台,其特征在于,所述正反双向丝杠(9)的一侧平行设置有与焊接架(2)内壁面固接的横杆(22),所述滑座(10)在横杆(22)上滑动,液压油缸设置在横杆(22)和正反双向丝杠(9)之间。

6.根据权利要求4所述的一种自动调节焊接位置的焊接操作台,其特征在于,所述滑座(10)的顶面上安装有滑杆(27),所述滑杆(27)的端部设置有滑块,所述焊接架(2)的内腔顶面上设有用于滑块滑动配合的导向滑槽(28)。

7.根据权利要求1所述的一种自动调节焊接位置的焊接操作台,其特征在于,所述焊接架(2)的一侧设置有用于对两个管道输送的输送带(4),且焊接架(2)的另一侧设置有用于对焊接后管道移出的输出带(6),所述输送带(4)以及输出带(6)的外侧均设置有挡板,所述输送带(4)的表面上安装有若干个用于对管道限位的橡胶隔条(5),所述输送带(4)、焊接台(20)和输出带(6)的顶面高度依次减小。

8.根据权利要求1所述的一种自动调节焊接位置的焊接操作台,其特征在于,所述焊接架(2)的两侧表面上均安装有固定框板(3),每个所述固定框板(3)的表面上均嵌入设置有透明窗(26),且固定框板(3)的内部活动安装有由升降气缸推动的防护侧板(7)。

技术总结

本发明公开了一种自动调节焊接位置的焊接操作台,具体涉及焊接设备技术领域,包括机体,所述机体的顶面中部设置有用于承载两个管道的焊接台,所述焊接台的上方设置有与机体顶面固接的焊接架。本发明由限制块对焊接管道的一端限制,管道的外壁面与限制块上的弧面相贴合,通过顶升气缸一向上推动运动板并带动旋转推块运动,旋转推块由空缺腔体移出并到达焊接台的顶面上方,旋转推块的表面对应的两个管道外壁面相贴,通过在限制块和旋转推块的共同配合下,对管道的两端初步限位,保证管道在焊接时的稳定性,焊接完成后,由两个旋转气缸同步驱动旋转推块推动焊接后的管道由焊接台移出,方便对焊接完成后管道的转移,提高效率。

技术研发人员:叶绍志,许亮,刘志鹏

受保护的技术使用者:安徽日基焊接装备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!